- Твердосплавный паяный наконечник

Твердосплавный паяный наконечник

Твердосплавные паяные наконечники представляют собой пластины для режущего инструмента, состоящие из небольшого кусочка твердого сплава, надежно закрепленного в корпусе или хвостовике инструмента методом пайки. Твердосплавный материал, используемый в этих наконечниках, известен своей исключительной твердостью, износостойкостью и общей долговечностью. Процесс пайки заключается в нагреве твердосплавного наконечника и стального корпуса до высокой температуры и последующем их сплавлении с помощью присадочного материала.

Одним из основных преимуществ твердосплавных паяных наконечников является их твердость. Твердый сплав значительно тверже быстрорежущей стали (HSS), что делает такие наконечники более износостойкими и позволяет им дольше сохранять остроту режущих кромок. Повышенная твердость также позволяет наконечникам выдерживать более высокие скорости резания и подачи, что ведет к увеличению производительности и повышению эффективности обработки.

Твердосплавные паяные наконечники невероятно универсальны и находят применение в широком спектре операций механической обработки, включая точение, фрезерование, сверление и растачивание. Они могут использоваться для обработки различных материалов, таких как сталь, чугун, цветные металлы и композиты. Универсальность твердосплавных паяных наконечников позволяет использовать их как для общего, так и для специального применения.

Свяжитесь с нами, если то, что Вам нужно, не представлено здесь.

Введение

Твердосплавные припаянные наконечники - это пластины для режущего инструмента, изготовленные путем припаивания небольшого кусочка твердого сплава к корпусу или хвостовику инструмента. Твердый сплав - это твердый и износостойкий материал, известный своими превосходными режущими свойствами и долговечностью. В процессе пайки твердосплавный наконечник наплавляется на стальной корпус, образуя прочный и жесткий инструмент.

Твердосплавные паяные наконечники широко используются при различных видах обработки, включая точение, фрезерование, сверление и растачивание. Они обладают рядом преимуществ по сравнению с традиционными инструментами из быстрорежущей стали (HSS): твердость и износостойкость, скорость и эффективность резания, универсальность, качество обработки поверхности.

Состав и структура

Твердосплавные паяные наконечники состоят из карбида вольфрама или цементированного карбида, соединенных со стальным корпусом инструмента. Твердый сплав обеспечивает твердость и износостойкость, а корпус инструмента - опору. В процессе пайки твердый сплав и корпус инструмента соединяются при помощи присадочного материала. Геометрия и покрытие твердосплавного наконечника могут быть подобраны в соответствии с конкретными задачами обработки.

Твердость

Твердосплавные паяные наконечники обладают исключительной твердостью за счет материала карбида вольфрама или цементированного карбида. Их твердость позволяет эффективно резать различные материалы и обеспечивает износостойкость, продлевая тем самым срок службы инструмента.

Износостойкость

Твердосплавные паяные наконечники обладают высокой износостойкостью, что позволяет использовать их в течение длительного времени в сложных условиях обработки. Благодаря износостойкости режущие кромки дольше остаются острыми, что снижает частоту замены инструмента.

Жесткость

Сочетание частиц твердого сплава и связующего, как правило, кобальта, повышает вязкость твердосплавных паяных наконечников. Эта прочность позволяет им выдерживать большие усилия резания и предотвращает сколы и поломки при обработке.

Жесткость

Твердосплавные паяные наконечники выдерживают высокие температуры, возникающие в процессе резания. Такая термостойкость позволяет им сохранять свою структурную целостность и режущие свойства даже в сложных условиях обработки.

Высокоскоростная резка

Твердосплавные паяные наконечники хорошо подходят для операций высокоскоростного резания. Их твердость, износостойкость и жаропрочность позволяют выдерживать более высокие скорости резания, что ведет к повышению производительности и эффективности обработки.

Универсальность

Твердосплавные припаянные наконечники могут использоваться для широкого спектра операций обработки, включая точение, фрезерование, сверление и растачивание. Они совместимы с различными материалами, такими как сталь, чугун, цветные металлы и композиты.

Отделка поверхности

Твердосплавные паяные наконечники позволяют получать высококачественные поверхности обработанных деталей. Острые режущие кромки и уменьшение отклонения инструмента способствуют получению превосходной чистоты поверхности.

Экономическая эффективность

Хотя твердосплавные паяные наконечники могут иметь более высокую первоначальную стоимость по сравнению с другими режущими инструментами, их более длительный срок службы и повышенная производительность обеспечивают экономию средств в долгосрочной перспективе.

Подготовка твердосплавных материалов

Процесс начинается с подготовки твердосплавного материала, как правило, карбида вольфрама. Порошок карбида вольфрама смешивается со связующим материалом, часто кобальтом или другим металлом, до образования однородной смеси.

Нажатие кнопки

Подготовленная твердосплавная смесь затем уплотняется под высоким давлением с помощью специализированного оборудования, например пресса. Этот процесс, называемый прессованием или компактированием, придает твердому сплаву требуемую форму и плотность.

Предварительное спекание

При этом детали нагреваются в печи при определенной температуре для удаления связующих веществ и частичного скрепления частиц карбида между собой. Этот этап предварительного спекания подготавливает карбид к окончательному спеканию.

Агломерация

Они помещаются в высокотемпературную печь и подвергаются сильному нагреву. В результате спекания частицы карбида скрепляются между собой, образуя твердый и плотный карбидный материал.

Шлифование и формообразование

Затем спеченный твердосплавный материал тщательно шлифуется и формуется для достижения требуемой геометрии твердосплавных наконечников. Для этого используется прецизионное шлифовальное оборудование.

Производство корпусов инструментов

Параллельно с производством твердого сплава изготавливаются корпуса инструментов из таких материалов, как высококачественная сталь. Корпуса инструментов формируются и обрабатываются для обеспечения необходимой опоры и устойчивости.

Пайка

Присадочный материал для пайки наносится между твердосплавным наконечником и корпусом инструмента. Затем собранные детали нагреваются в контролируемой среде, что позволяет присадочному материалу расплавиться и создать металлургическую связь между твердым сплавом и корпусом инструмента.

Финишная обработка и нанесение покрытий

Это включает в себя проверку размеров, качества обработки поверхности и общего качества наконечников. Кроме того, для повышения износостойкости и производительности твердосплавных наконечников на них могут наноситься покрытия, например TiN или TiCN.

Резка металла

Твердосплавные припаянные наконечники широко используются в металлорежущих станках, в частности при механической обработке. Они широко применяются в процессах точения, фрезерования, сверления и нарезания резьбы для резки и формообразования различных металлов, таких как сталь, нержавеющая сталь, чугун и алюминий. Твердосплавные паяные наконечники обеспечивают высокую скорость резания, отличную теплостойкость и длительный срок службы инструмента, что делает их идеальным решением для сложных задач металлообработки.

Деревообработка

Твердосплавные паяные наконечники также используются в деревообработке. При выполнении таких операций, как формообразование, профилирование и резка, твердосплавные паяные наконечники обеспечивают высокую производительность и долговечность резания. Они выдерживают высокие скорости и тяжелые условия, возникающие при обработке древесины, обеспечивая чистые и точные резы на древесине, фанере, ДСП и других древесных материалах.

Горнодобывающая промышленность и строительство

Твердосплавные паяные наконечники широко используются в горнодобывающей и строительной промышленности для резки и бурения. Они широко используются при бурении горных пород, проходке тоннелей и выемке грунта. Твердосплавные наконечники обладают отличной стойкостью к истиранию и ударам, что позволяет им выдерживать тяжелые условия, возникающие при проведении горных и строительных работ.

Износостойкие детали и защита от износа

Твердосплавные паяные наконечники применяются в качестве изнашиваемых деталей и элементов защиты от износа в различных отраслях промышленности. Они применяются там, где важна стойкость к истиранию, эрозии и износу. Например, твердосплавные припаянные наконечники используются при изготовлении износостойких пластин, износостойких колец, износостойких стержней и режущих инструментов для сельскохозяйственной техники, землеройного оборудования и промышленного оборудования.

Резка металла

Твердосплавные припаянные наконечники широко используются в металлорежущих станках, в частности при механической обработке. Они широко применяются в процессах точения, фрезерования, сверления и нарезания резьбы для резки и формообразования различных металлов, таких как сталь, нержавеющая сталь, чугун и алюминий. Твердосплавные паяные наконечники обеспечивают высокую скорость резания, отличную теплостойкость и длительный срок службы инструмента, что делает их идеальным решением для сложных задач металлообработки.

Деревообработка

Твердосплавные паяные наконечники также используются в деревообработке. При выполнении таких операций, как формообразование, профилирование и резка, твердосплавные паяные наконечники обеспечивают высокую производительность и долговечность резания. Они выдерживают высокие скорости и тяжелые условия, возникающие при обработке древесины, обеспечивая чистые и точные резы на древесине, фанере, ДСП и других древесных материалах.

Горнодобывающая промышленность и строительство

Твердосплавные паяные наконечники широко используются в горнодобывающей и строительной промышленности для резки и бурения. Они широко используются при бурении горных пород, проходке тоннелей и выемке грунта. Твердосплавные наконечники обладают отличной стойкостью к истиранию и ударам, что позволяет им выдерживать тяжелые условия, возникающие при проведении горных и строительных работ.

Износостойкие детали и защита от износа

Твердосплавные паяные наконечники применяются в качестве изнашиваемых деталей и элементов защиты от износа в различных отраслях промышленности. Они применяются там, где важна стойкость к истиранию, эрозии и износу. Например, твердосплавные припаянные наконечники используются при изготовлении износостойких пластин, износостойких колец, износостойких стержней и режущих инструментов для сельскохозяйственной техники, землеройного оборудования и промышленного оборудования.

Наконечники с твердосплавной пайкой это режущие инструменты с наконечником из карбида вольфрама, припаянным к корпусу инструмента, обычно изготовленному из более мягкого металла. Процесс пайки предполагает использование присадочного металла для создания прочного соединения между твердосплавным наконечником и корпусом инструмента. Такая комбинация сочетает в себе твердость и износостойкость карбида вольфрама с прочностью и гибкостью материала корпуса инструмента, в результате чего получается высокоэффективный режущий инструмент.

Покрытия повышают износостойкость, снижают трение, улучшают сход стружки и увеличивают срок службы инструмента, особенно в сложных условиях работы, связанных с высокими температурами или абразивными материалами.

Да, их можно многократно затачивать, используя специализированные шлифовальные круги и технологии. Однако очень важно сохранить исходную геометрию лезвия и избежать перегрева во время заточки.

Вставки для наконечников с пайкой из цементированного карбида это режущие инструменты с твердосплавным наконечником, припаянным к корпусу инструмента, что обеспечивает исключительную твердость и износостойкость.

- Режущий инструмент: Для токарной, фрезерной и расточной обработки.

- Деревообрабатывающие инструменты: Например, пильные полотна и фрезы.

- Горная промышленность и бурение: Сверла и фрезерные головки.

- Металлообработка: Для обработки и придания формы металлам.

- Износостойкие детали: В промышленном оборудовании для повышения долговечности.

Да, существует несколько марок твердого сплава для паяных наконечников, каждая из которых обладает специфическими свойствами, подходящими для различных областей применения. К числу распространенных марок твердого сплава относятся C1, C2, C5 и C6.

К преимуществам относятся исключительная твердость, снижение трения и износа, повышенная теплостойкость, увеличенный срок службы инструмента и улучшенные характеристики резания. К недостаткам относятся более высокая стоимость, необходимость использования специализированного оборудования, потенциальная хрупкость при сильных ударах, сложный процесс производства и возможность отслаивания покрытия.

Геометрия твердосплавного припаянного наконечника - это форма, углы и размеры режущей кромки и поверхностей наконечника. Основные геометрические параметры включают:

Угол ракеля влияет на образование стружки и силы резания. Положительный угол ракеля снижает силы резания и повышает эффективность, но может снизить прочность инструмента.

Круглые пластины с малым радиусом носовой части обеспечивают хороший баланс остроты и прочности для чистовой и контурной обработки общего назначения, а квадратные пластины с острыми углами идеально подходят для обработки плоских поверхностей и создания точных 90-градусных уступов.

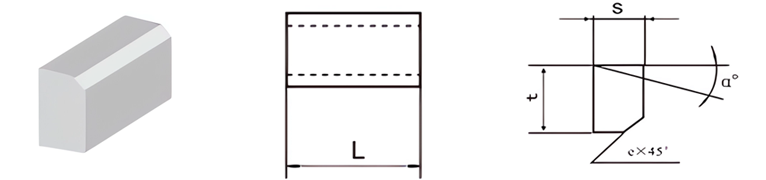

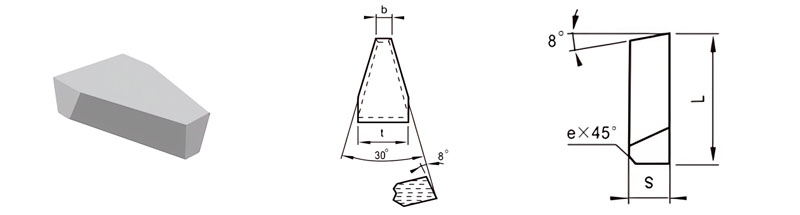

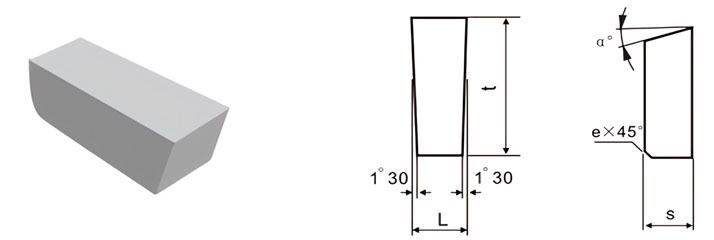

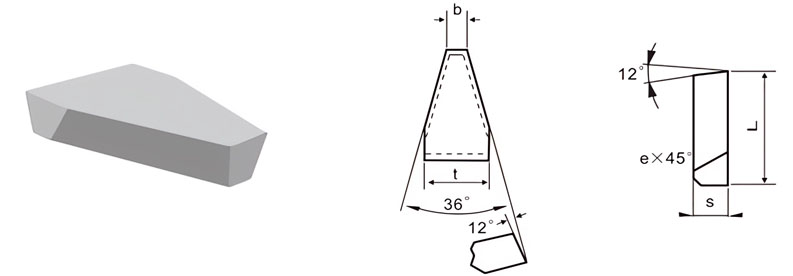

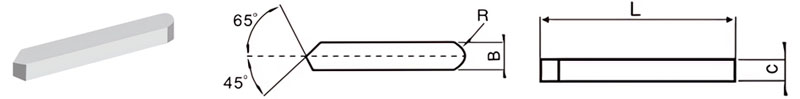

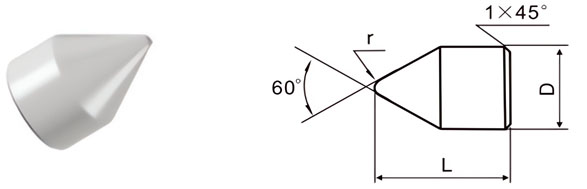

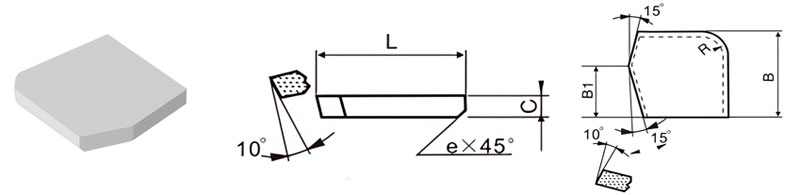

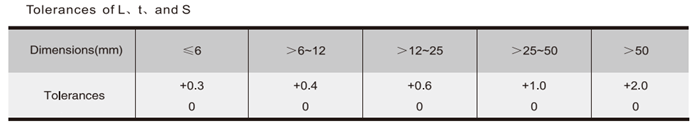

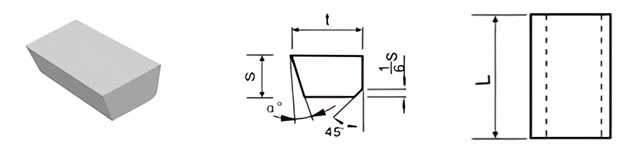

Данные по паяным наконечникам GB

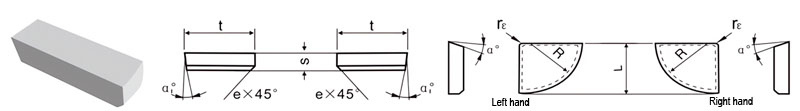

Для изготовления периферийных токарных, расточных и канавочных резцов

| Классификация | L/mm | т/мм | С/мм | э/мм | α° |

|---|---|---|---|---|---|

| A1-0605-025 | 6 | 5 | 2.5 | / | 0 |

| A1-0807-030 | 8 | 7 | 3.0 | / | 0 |

| A1-1006-035 | 10 | 6 | 3.5 | 0.8 | 14 |

| A1-1210-040 | 12 | 10 | 4.0 | 0.8 | 14 |

| A1-1412-045 | 14 | 12 | 4.5 | 0.8 | 14 |

| A1-1412-040 | 14 | 12 | 4.0 | 0.8 | 14 |

| A1-1610-055 | 16 | 10 | 5.5 | 0.8 | 14 |

| A1-1610-045 | 16 | 10 | 4.5 | 0.8 | 14 |

| A1-1812-070 | 18 | 12 | 7.0 | 0.8 | 14 |

| A1-1812-065 | 18 | 12 | 6.5 | 0.8 | 14 |

| A1-1816-060 | 18 | 16 | 6.0 | 0.8 | 14 |

| A1-1812-060 | 18 | 12 | 6.0 | 0.8 | 14 |

| A1-2012-070 | 20 | 12 | 7.0 | 0.8 | 14 |

| A1-2215-085 | 22 | 15 | 8.5 | 0.8 | 14 |

| A1-2215-075 | 22 | 15 | 7.5 | 0.8 | 14 |

| A1-2218-070 | 22 | 18 | 7.0 | 0.8 | 14 |

| A1-2515-085 | 25 | 15 | 8.5 | 0.8 | 14 |

| A1-2520-100 | 25 | 20 | 10.0 | 0.8 | 14 |

| A1-3016-100 | 30 | 16 | 10.0 | 0.8 | 14 |

| A1-3620-100 | 36 | 20 | 10.0 | 0.8 | 14 |

| A1-4018-105 | 40 | 18 | 10.5 | 1.2 | 14 |

| A1-5020-105 | 50 | 20 | 10.5 | 1.2 | 14 |

| A1-6022-105 | 60 | 22 | 10.5 | 1.2 | 14 |

| A1-7025-120 | 70 | 25 | 12.0 | 1.2 | 14 |

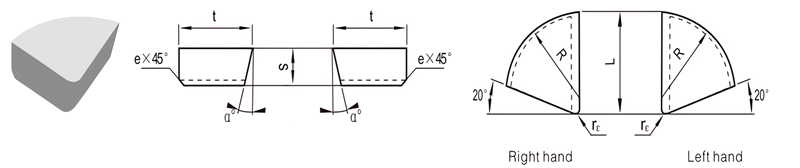

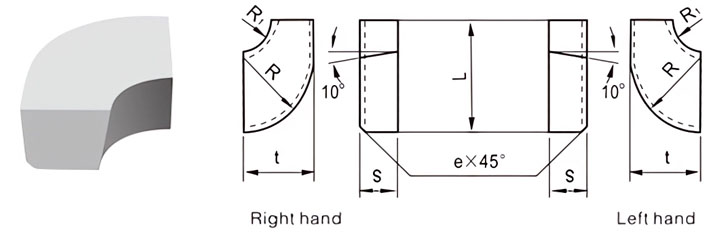

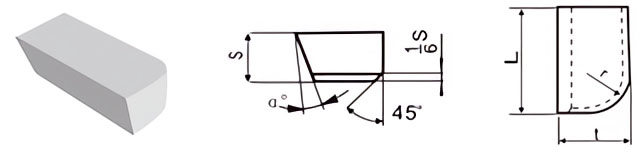

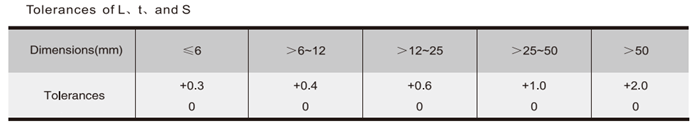

Для изготовления расточных и концевых токарных резцов

| Классификация | L/mm | т/мм | С/мм | Р/мм | rℇmm | э/мм | α° | |

|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | |||||||

| A2-0807-025 | / | 8 | 7 | 2.5 | 7 | 0.5 | / | 0 |

| A2-1008-030 | / | 10 | 8 | 3.0 | 8 | 1.0 | / | 0 |

| A2-1210-045 | / | 12 | 10 | 4.5 | 10 | 1.0 | 0.8 | 14 |

| A2-1614-060 | A2-1614-060LH | 16 | 14 | 6.0 | 14 | 1.0 | 0.8 | 14 |

| A2-2018-070 | A2-2018-070LH | 20 | 18 | 7.0 | 18 | 1.0 | 0.8 | 14 |

| A2-2520-080 | A2-2520-080LH | 25 | 20 | 8.0 | 20 | 1.0 | 0.8 | 14 |

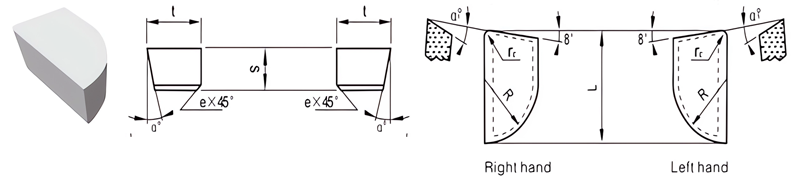

Для изготовления расточных и концевых токарных резцов

| Классификация | L/mm | т/мм | С/мм | Р/мм | rℇmm | э/мм | α° | α1° | |

|---|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||||

| A3-1006-030 | / | 10 | 6 | 3.0 | 6 | 1 | / | 0 | 0 |

| A3-1207-040 | A3-1207-040LH | 12 | 7 | 4.0 | 7 | 1 | 0.8 | 14 | 5 |

| A3-1509-060 | A3-1509-060LH | 15 | 9 | 6.0 | 9 | 1 | 0.8 | 14 | 5 |

| A3-1509-050 | A3-1509-050LH | 15 | 9 | 5.0 | 9 | 1 | 0.8 | 14 | 5 |

| A3-2011-070 | A3-2011-070LH | 20 | 11 | 7.0 | 11 | 1 | 0.8 | 14 | 5 |

| A3-2011-065 | A3-2011-065 | 20 | 11 | 6.5 | 11 | 1 | 0.8 | 14 | 5 |

| A3-2011-060 | A3-2011-060LH | 20 | 11 | 6.0 | 11 | 1 | 0.8 | 14 | 5 |

| A3-2514-080 | A3-2514-080LH | 25 | 14 | 8.0 | 14 | 1 | 0.8 | 14 | 5 |

| A3-2514-070 | A3-2514-070LH | 25 | 14 | 7.0 | 14 | 1 | 0.8 | 14 | 5 |

| A3-2514-060 | / | 25 | 14 | 6.0 | 14 | 1 | 0.8 | 14 | 5 |

| A3-3016-095 | A3-3016-095LH | 30 | 16 | 9.5 | 16 | 1 | 0.8 | 14 | 5 |

| A3-4018-105 | A3-4018-105LH | 40 | 18 | 10.5 | 18 | 1 | 1.2 | 14 | 5 |

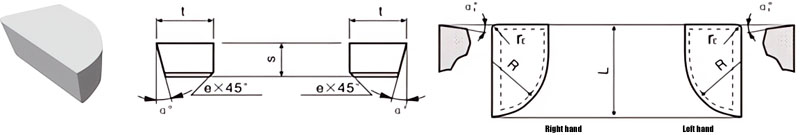

Для изготовления расточных инструментов, периферийных и торцевых токарных резцов

| Классификация | L/mm | т/мм | С/мм | Р/мм | rℇmm | э/мм | α° | α1° | |

|---|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||||

| A4-0605-025 | / | 6 | 5 | 2.5 | 5.0 | 0.5 | / | 0 | 0 |

| A4-0806-030 | / | 8 | 6 | 3.0 | 6.0 | 0.5 | / | 0 | 0 |

| A4-1006-035 | A4-1006-035LH | 10 | 6 | 3.5 | 6.0 | 1.0 | / | 14 | 8 |

| A4-1208-045 | A4-1208-045LH | 12 | 8 | 4.5 | 8.0 | 1.0 | 0.8 | 14 | 8 |

| A4-1610-055 | A4-1610-055LH | 16 | 10 | 5.5 | 10.0 | 1.0 | 0.8 | 14 | 8 |

| A4-2012-070 | A4-2012-070LH | 20 | 12 | 7.0 | 12.5 | 1.0 | 0.8 | 14 | 8 |

| A4-2515-085 | A4-2515-085LH | 25 | 15 | 8.5 | 16.0 | 1.0 | 0.8 | 14 | 8 |

| A4-3016-060 | A4-3016-060LH | 30 | 16 | 6.0 | 16.0 | 1.0 | 0.8 | 14 | 8 |

| A4-3016-095 | A4-3016-095LH | 30 | 16 | 9.5 | 16.0 | 1.0 | 0.8 | 14 | 8 |

| A4-4018-080 | A4-4018-080LH | 40 | 18 | 8.0 | 18.0 | 1.0 | 0.8 | 14 | 8 |

| A4-4018-105 | A4-4018-105LH | 40 | 18 | 10.5 | 18.0 | 1.0 | 1.2 | 14 | 8 |

| A4-5020-080 | A4-5020-080LH | 50 | 20 | 8.0 | 20.0 | 1.5 | 0.8 | 14 | 8 |

| A4-5020-120 | A4-5020-120LH | 50 | 20 | 12.0 | 20.0 | 1.5 | 1.2 | 14 | 8 |

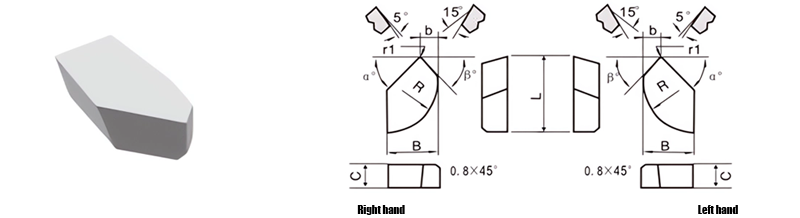

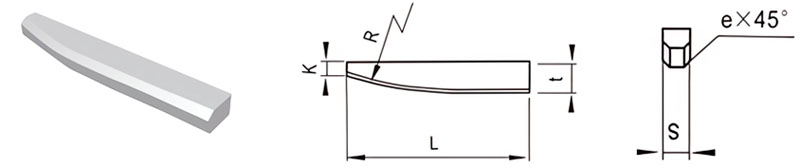

Для изготовления токарных резцов с прямой периферией, расточных резцов со сквозным отверстием, концевых фрезерных резцов

| Классификация | L/mm | Б/мм | С/мм | б/мм | Р/мм | α° | β° | |

|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | |||||||

| A5-1510-045 | A5-1510-045LH | 15.0 | 10.0 | 4.5 | 5 | 10 | 45 | 40 |

| A5-1812-055 | A5-1812-055LH | 18.0 | 12.0 | 5.5 | 4 | 12 | 45 | 50 |

Для изготовления расточных и периферийных токарных резцов

| Классификация | L/mm | Б/мм | С/мм | Р/мм | α° | β° | |

|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||

| A6-1208-030 | A6-1208-030LH | 12.0 | 8.0 | 3 | 8 | 14 | 5 |

| A6-1510-040 | A6-1510-040LH | 15.0 | 10.0 | 4 | 10 | 14 | 5 |

| A6-1812-045 | A6-1812-045LH | 18.0 | 12.0 | 4.5 | 12 | 14 | 5 |

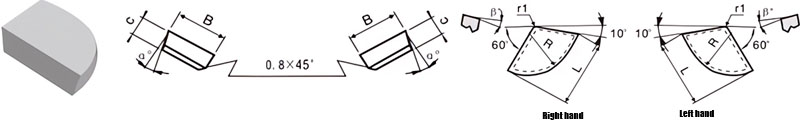

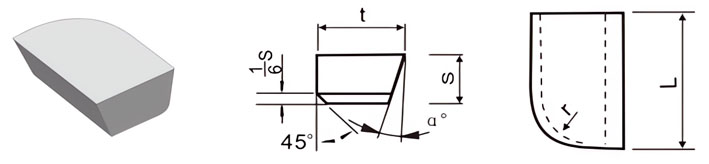

Для изготовления фасонных токарных резцов и резцов типа "ласточкин хвост

| Классификация | L/mm | т/мм | С/мм | rℇmm | э/мм | α° | α1° | |

|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | |||||||

| B1-0806-030 | / | 8 | 6 | 3 | 1.5 | / | 0 | 0 |

| B1-1208-040 | B1-1208-040LH | 12 | 8 | 4 | 1.5 | 1.0 | 10 | 5 |

| B1-1610-050 | B1-1610-050LH | 16 | 10 | 5 | 1.5 | 1.0 | 10 | 5 |

| B1-2014-050 | B1-2014-050LH | 20 | 14 | 5 | 1.5 | 1.0 | 10 | 5 |

| B1-2016-070 | B1-2016-070LH | 20 | 16 | 7 | 1.5 | 1.5 | 10 | 5 |

| B1-2514-050 | B1-2514-050LH | 25 | 14 | 5 | 1.5 | 1.5 | 10 | 5 |

| B1-2518-080 | B1-2518-080LH | 25 | 18 | 8 | 1.5 | 1.5 | 10 | 5 |

| B1-3020-080 | B1-3020-080LH | 30 | 20 | 8 | 1.5 | 1.5 | 10 | 5 |

Для изготовления токарных резцов для обработки вогнутых радиусов и железнодорожных колес

| Классификация | L/мм | t/мм | S/мм | R/мм | e/мм | α° |

|---|---|---|---|---|---|---|

| B2-0808-030 | 8 | 8 | 3.0 | 4.0 | / | / |

| B2-1010-035 | 10 | 10 | 3.5 | 5.0 | 0.8 | 14 |

| B2-1212-045 | 12 | 12 | 4.5 | 6.0 | 0.8 | 14 |

| B2-1416-050 | 14 | 16 | 5.0 | 8.0 | 0.8 | 14 |

| B2-1620-060 | 16 | 20 | 6.0 | 10.0 | 0.8 | 14 |

| B2-2025-070 | 20 | 25 | 7.0 | 12.5 | 0.8 | 14 |

| B2-2530-080 | 25 | 30 | 8.0 | 15.0 | 0.8 | 14 |

| B2-2835-090 | 28 | 35 | 9.0 | 17.5 | 0.8 | 14 |

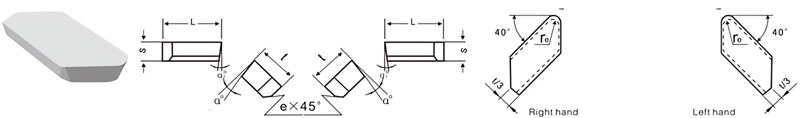

Для изготовления токарных резцов для радиусной обработки

| Классификация | L/mm | т/мм | С/мм | Р/мм | R1/мм | e мм |

|

|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||

| B3-1208-040 | B3-1208-040LH | 12 | 8 | 4 | 8 | 3 | 0.8 |

| B3-1510-050 | B3-1510-050LH | 15 | 10 | 5 | 10 | 5 | 0.8 |

| B3-1812-060 | B3-1812-060LH | 18 | 12 | 6 | 12 | 6 | 0.8 |

| B3-2216-070 | B3-2216-070LH | 22 | 16 | 7 | 16 | 10 | 0.8 |

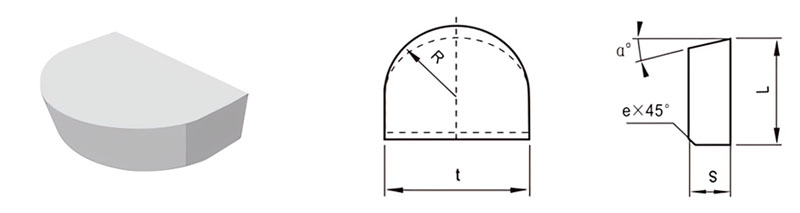

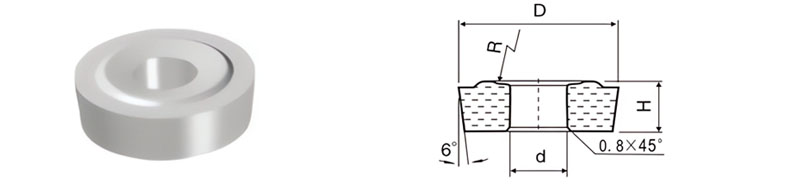

Для изготовления вогнутых радиусов и инструментов для обработки железнодорожных колес

| Классификация | D/мм | д/мм | H/мм | Р/мм |

|---|---|---|---|---|

| B4-283100-100 | 28.3 | 10 | 10 | 35.0 |

| B4-330120-100 | 33.0 | 12 | 10 | 35.0 |

| B4-465150-120 | 46.5 | 15 | 12 | 41.7 |

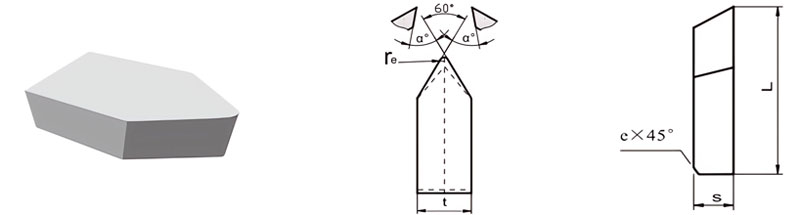

Для изготовления токарных резцов для обработки резьбы и периферии

| Классификация | L/mm | т/мм | С/мм | rℇmm | э/мм | α° |

|---|---|---|---|---|---|---|

| C1-1004-030 | 10 | 4 | 3 | 0.5 | / | / |

| C1-1606-040 | 16 | 6 | 4 | 0.5 | 0.8 | 10 |

| C1-2008-050 | 20 | 8 | 5 | 0.5 | 0.8 | 10 |

| C1-2210-060 | 22 | 10 | 6 | 0.5 | 0.8 | 10 |

| C1-2512-070 | 25 | 12 | 7 | 0.8 | 0.8 | 10 |

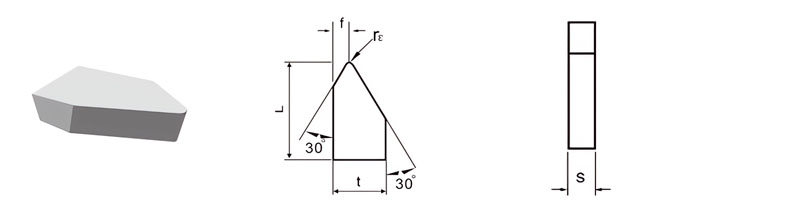

Для изготовления токарных резцов для обработки резьбы и периферии

| Классификация | L/мм | t/мм | S/мм | rℇмм |

|---|---|---|---|---|

| C1-A-1065-028 | 10 | 6.5 | 2.8 | 0.5 |

| C1-A-1608-030 | 16 | 8.0 | 3.0 | 0.5 |

| C1-A-2010-040 | 20 | 10.0 | 4.0 | 0.5 |

Для изготовления чистовых токарных резцов для обработки резьбы и периферии

| Классификация | L/mm | т/мм | С/мм | б/мм | э/мм |

|---|---|---|---|---|---|

| C2-1507-040 | 15 | 7 | 4 | 1.8 | 0.8 |

| C2-1810-050 | 18 | 10 | 5 | 3.1 | 0.8 |

| C2-2314-050 | 23 | 14 | 5 | 4.9 | 0.8 |

| C2-2818-060 | 28 | 18 | 6 | 7.7 | 0.8 |

| C2-3628-070 | 36 | 28 | 7 | 13.1 | 0.8 |

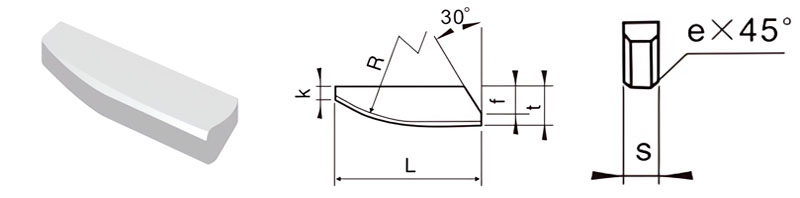

Для изготовления фасонных и желобчатых инструментов

| Классификация | L/mm | т/мм | С/мм | э/мм | α° |

|---|---|---|---|---|---|

| C3-03512-030 | 3.5 | 12 | 3 | / | / |

| C3-04514-040 | 4.5 | 14 | 4 | 0.8 | 14 |

| C3-05517-050 | 5.5 | 17 | 5 | 0.8 | 14 |

| C3-06517-060 | 6.5 | 17 | 6 | 0.8 | 14 |

| C3-06510-060 | 6.5 | 10 | 6 | 0.8 | 14 |

| C3-08520-070 | 8.5 | 20 | 7 | 0.8 | 14 |

| C3-08511-070 | 8.5 | 11 | 7 | 0.8 | 14 |

| C3-10522-080 | 10.5 | 22 | 8 | 0.8 | 14 |

| C3-10512-080 | 10.5 | 12 | 8 | 0.8 | 14 |

| C3-12522-100 | 12.5 | 22 | 10 | 0.8 | 14 |

| C3-12512-100 | 12.5 | 12 | 10 | 0.8 | 14 |

| C3-16525-110 | 16.5 | 25 | 11 | 1.2 | 14 |

Для изготовления канавок клинового шкива

| Классификация | L/mm | т/мм | С/мм | б/мм | э/мм |

|---|---|---|---|---|---|

| C4-2012-050 | 20 | 12 | 5 | 3.0 | 0.8 |

| C4-2516-050 | 25 | 16 | 5 | 4.0 | 0.8 |

| C4-3020-060 | 30 | 20 | 6 | 5.5 | 0.8 |

Для изготовления токарных резцов валков для производства муки

| Классификация | L/mm | Б/мм | С/мм | Р/мм |

|---|---|---|---|---|

| C5-3940-040 | 39 | 4.0 | 4.0 | 2 |

| C5-4560-040 | 45 | 6.0 | 4.0 | 3 |

Для изготовления концевых, периферийных и расточных резцов

| Классификация | L/mm | т/мм | С/мм | Р/мм | rℇmm | э/мм | α° | α1° | |

|---|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||||

| D1-1012-030 | D1-1012-030LH | 10 | 12 | 3.0 | 10.0 | 0.5 | / | 0 | 0 |

| D1-1215-035 | D1-1215-035LH | 12 | 15 | 3.5 | 12.5 | 0.5 | 0.8 | 10 | 6 |

| D1-1620-040 | D1-1620-040LH | 16 | 20 | 4.0 | 16.0 | 1.0 | 0.8 | 10 | 6 |

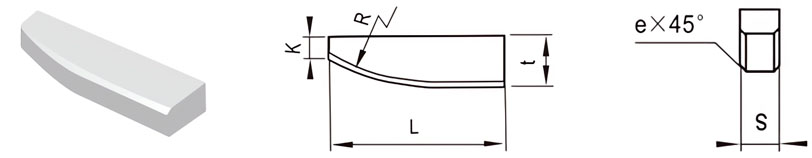

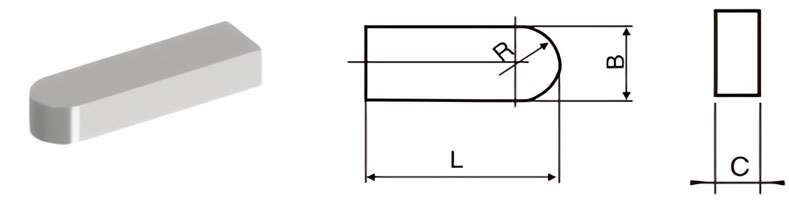

Для изготовления шпоночных и концевых фрезерных инструментов и протяжных резцов

| Классификация | L/mm | т/мм | С/мм | К/мм | Р/мм | э/мм |

|---|---|---|---|---|---|---|

| E3-12060-015 | 12 | 6.0 | 1.5 | 1.5 | 20 | / |

| E3-15035-020 | 15 | 3.5 | 2.0 | 1.5 | 20 | / |

| E3-15070-020 | 15 | 7.0 | 2.0 | 1.5 | 20 | / |

| E3-20045-025 | 20 | 4.5 | 2.5 | 2.5 | 25 | / |

| E3-20060-035 | 20 | 6.0 | 3.5 | 2.5 | 25 | 0.5 |

| E3-20090-025 | 20 | 9.0 | 2.5 | 2.5 | 25 | / |

| E3-25080-030 | 25 | 8.0 | 3.0 | 3.5 | 30 | 0.5 |

| E3-25150-030 | 25 | 15.0 | 3.0 | 3.5 | 30 | 0.5 |

| E3-30100-040 | 30 | 10.0 | 4.0 | 3.5 | 30 | 0.5 |

| E3-30090-040 | 30 | 9.0 | 4.0 | 3.5 | 30 | 0.5 |

| E3-30210-040 | 30 | 21.0 | 4.0 | 3.5 | 30 | 0.5 |

| E3-35100-050 | 35 | 10.0 | 5.0 | 3.5 | 30 | 0.8 |

| E3-40120-050 | 40 | 12.0 | 5.0 | 3.5 | 30 | 0.8 |

| E3-45120-060 | 45 | 12.0 | 6.0 | 3.5 | 30 | 0.8 |

Для изготовления сверл для протяжки

| Классификация | L/mm | т/мм | С/мм | к/мм | К/мм | Р/мм | э/мм |

|---|---|---|---|---|---|---|---|

| E4-15040-020 | 15 | 4.0 | 2.0 | 2.5 | 1.5 | 15 | / |

| E4-18050-025 | 18 | 5.0 | 2.5 | 3.5 | 1.5 | 20 | / |

| E4-20060-030 | 20 | 6.0 | 3.0 | 5 | 1.5 | 25 | 0.5 |

| E4-25080-035 | 25 | 8.0 | 3.5 | 6 | 2 | 25 | 0.5 |

| E4-30100-040 | 30 | 10.0 | 4.0 | 8 | 2 | 30 | 0.5 |

Для изготовления разверток

| Классификация | L/mm | т/мм | С/мм | К/мм | Р/мм | э/мм |

|---|---|---|---|---|---|---|

| E5-15025-013 | 15 | 2.5 | 1.3 | 1.5 | 20 | / |

| E5-18030-015 | 18 | 3.0 | 1.5 | 1.5 | 25 | / |

| E5-22035-020 | 22 | 3.5 | 2.0 | 1.5 | 25 | / |

| E5-25040-025 | 25 | 4.0 | 2.5 | 2 | 30 | / |

| E5-30050-030 | 30 | 5.0 | 3.0 | 2 | 30 | 0.5 |

| E5-40060-035 | 40 | 6.0 | 3.5 | 2 | 30 | 0.5 |

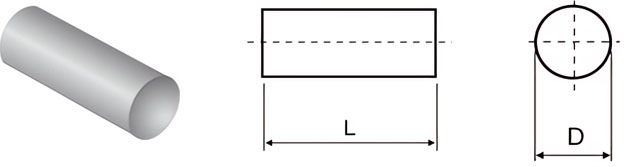

Для изготовления зажимных приспособлений для токарных и периферийных шлифовальных станков

| Классификация | D/мм | L/mm | об/мм |

|---|---|---|---|

| F1-0815 | 8 | 15 | 1.0 |

| F1-1014 | 10 | 14 | 1.0 |

| F1-1220 | 12 | 20 | 1.5 |

| F1-1524 | 15 | 24 | 1.5 |

| F1-1828 | 18 | 28 | 2.0 |

| F1-2435 | 24 | 35 | 2.0 |

| F1-3040 | 30 | 40 | 2.5 |

| F1-3650 | 36 | 50 | 2.5 |

| F1-4060 | 40 | 60 | 3.0 |

Для изготовления направляющих сверл для протяжки

| Классификация | L/mm | Б/мм | С/мм | Р/мм |

|---|---|---|---|---|

| F2-16080-050 | 16 | 8.0 | 5.0 | 4 |

| F2-16100-050 | 16 | 10.0 | 5.0 | 5 |

| F2-16120-060 | 16 | 12.0 | 6.0 | 6 |

| F2-18025-025 | 18 | 2.5 | 2.5 | 1.25 |

| F2-20030-030 | 20 | 3.0 | 3.0 | 1.5 |

| F2-25050-040 | 25 | 5.0 | 4.0 | 2.5 |

| F2-30060-050 | 30 | 6.0 | 5.0 | 3 |

| F2-30080-050 | 30 | 8.0 | 5.0 | 4 |

| F2-30100-050 | 30 | 10.0 | 5.0 | 5 |

| F2-30120-060 | 30 | 12.0 | 6.0 | 6 |

| F2-35080-050 | 35 | 8.0 | 5.0 | 4 |

| F2-30080-050 | 30 | 8.0 | 5.0 | 4 |

| F2-45120-060 | 45 | 12.0 | 6.0 | 6 |

Для изготовления разъемных расточных инструментов и быстроизнашивающихся деталей

| Классификация | D/мм | L/mm |

|---|---|---|

| F3-3510 | 3.5 | 10 |

| F3-4512 | 4.5 | 12 |

| F3-5515 | 5.5 | 15 |

| F3-6518 | 6.5 | 18 |

| F3-7520 | 7.5 | 20 |

| F3-8522 | 8.5 | 22 |

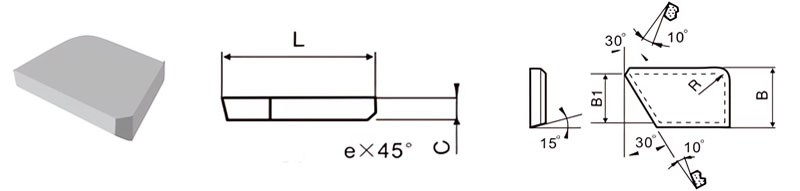

Для изготовления сверл для протяжки

| Классификация | L/mm | Б/мм | B1/мм | С/мм | Р/мм |

|---|---|---|---|---|---|

| S-A-16070-020 | 16 | 7.0 | 6.3 | 2 | 3 |

| S-A-20106-030 | 20 | 10.6 | 9.5 | 3 | 4 |

| S-A-25145-045 | 25 | 14.5 | 12.9 | 4.5 | 4 |

| S-A-30180-045 | 30 | 18.0 | 16.0 | 4.5 | 4 |

Для изготовления сверл для протяжки

| Классификация | L/mm | Б/мм | B1/мм | С/мм | Р/мм | э/мм |

|---|---|---|---|---|---|---|

| S-B-2522-045 | 25 | 22 | 14 | 4.5 | 8 | 0.8 |

| S-B-3028-050 | 30 | 28 | 17 | 5.0 | 8 | 0.8 |

| S-B-3533-060 | 35 | 33 | 20 | 6.0 | 10 | 1.2 |

| S-B-4040-060 | 40 | 40 | 23 | 6.0 | 10 | 1.2 |

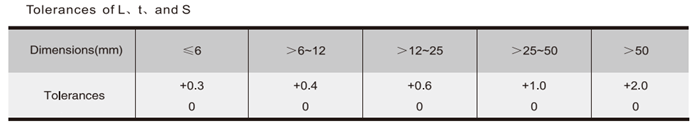

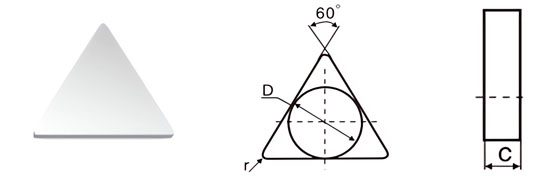

Данные по паяным наконечникам ISO

| Классификация | L/mm | т/мм | С/мм | об/мм | α° |

|---|---|---|---|---|---|

| A5 | 5 | 3 | 2 | 2 | / |

| A6 | 6 | 4 | 3 | 3 | / |

| A8 | 8 | 5 | 3 | 3 | / |

| A10 | 10 | 6 | 4 | 4 | 18 |

| A12 | 12 | 8 | 5 | 5 | 18 |

| A16 | 16 | 10 | 6 | 6 | 18 |

| A20 | 20 | 12 | 7 | 7 | 18 |

| A25 | 25 | 14 | 8 | 8 | 18 |

| A32 | 32 | 18 | 10 | 10 | 18 |

| A40 | 40 | 22 | 12 | 12 | 18 |

| A50 | 50 | 25 | 14 | 14 | 18 |

| Классификация | L/mm | т/мм | С/мм | об/мм | α° |

|---|---|---|---|---|---|

| B5 | 5 | 3 | 2 | 2.0 | / |

| B6 | 6 | 4 | 3 | 2.5 | / |

| B8 | 8 | 5 | 3 | 3.0 | / |

| B10 | 10 | 6 | 4 | 4.0 | 18 |

| B12 | 12 | 8 | 5 | 5.0 | 18 |

| B16 | 16 | 10 | 6 | 6.0 | 18 |

| B20 | 20 | 12 | 7 | 7.0 | 18 |

| B25 | 25 | 14 | 8 | 8.0 | 18 |

| B32 | 32 | 18 | 10 | 10.0 | 18 |

| B40 | 40 | 22 | 12 | 12.0 | 18 |

| B50 | 50 | 25 | 14 | 14.0 | 18 |

| Классификация | L/mm | т/мм | С/мм | α° |

|---|---|---|---|---|

| C5 | 5 | 3 | 2.0 | / |

| C6 | 6 | 4 | 2.5 | / |

| C8 | 8 | 5 | 3.0 | / |

| C10 | 10 | 6 | 4.0 | 18 |

| C12 | 12 | 8 | 5.0 | 18 |

| C16 | 16 | 10 | 6.0 | 18 |

| C20 | 20 | 12 | 7.0 | 18 |

| C25 | 25 | 14 | 8.0 | 18 |

| C32 | 32 | 18 | 10.0 | 18 |

| C40 | 40 | 22 | 12.0 | 18 |

| C50 | 50 | 25 | 14.0 | 18 |

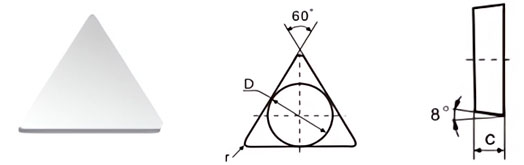

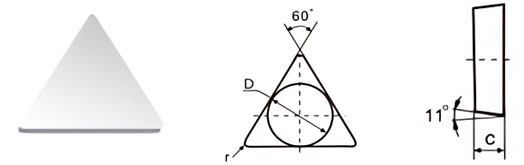

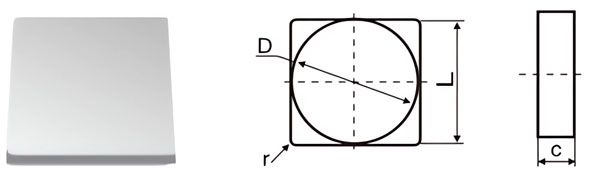

Данные по твердосплавным пластинам для фрезерных ножей

| Классификация | D±Тол./мм | C±0,13/мм | об/мм |

|---|---|---|---|

| T-0-07-05 | 7.34±0.08 | 3.30 | 0.5 |

| T-0-10-05 | 10.34±0.08 | 3.85 | 0.5 |

| T-0-13-05 | 13.45±0.13 | 4.85 | 0.5 |

| T-0-13-10 | 13.45±0.13 | 4.85 | 1.0 |

| T-0-16-10 | 16.50±0.18 | 5.85 | 1.0 |

| T-0-16-15 | 16.50±0.18 | 5.85 | 1.5 |

| T-0-16-20 | 16.50±0.18 | 5.85 | 2.0 |

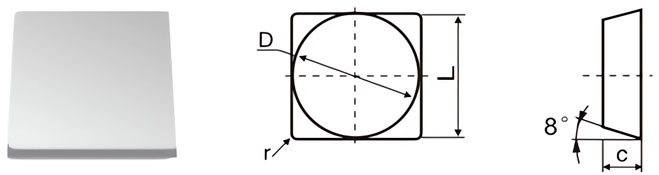

| Классификация | D±Тол./мм | C±0,13/мм | об/мм |

|---|---|---|---|

| T-8-07-05 | 7.34±0.08 | 3.30 | 0.5 |

| T-8-10-05 | 10.34±0.08 | 3.85 | 0.5 |

| T-8-13-05 | 13.45±0.13 | 4.85 | 0.5 |

| T-8-13-10 | 13.45±0.13 | 4.85 | 1.0 |

| T-8-16-05 | 16.50±0.18 | 5.85 | 0.5 |

| T-8-16-10 | 16.50±0.18 | 5.85 | 1.0 |

| T-8-16-20 | 16.50±0.18 | 5.85 | 2.0 |

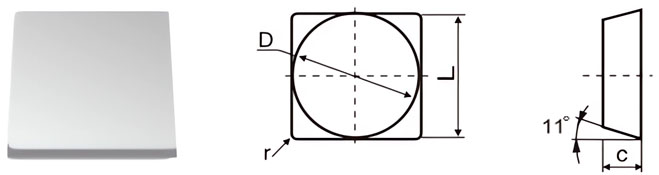

| Классификация | D±Тол./мм | C±0,13/мм | об/мм |

|---|---|---|---|

| T-11-07-05 | 7.34±0.1 | 3.30 | 0.5 |

| T-11-10-05 | 10.34±0.1 | 3.85 | 0.5 |

| T-11-13-05 | 13.45±0.15 | 4.85 | 0.5 |

| T-11-13-10 | 13.45±0.15 | 4.85 | 1.0 |

| T-11-13-05 | 13.45±0.15 | 5.10 | 0.5 |

| T-11-16-05 | 16.50±0.18 | 5.85 | 0.5 |

| T-11-16-10 | 16.50±0.18 | 5.85 | 1.0 |

| Классификация | D±Тол./мм | C±0,13/мм | об/мм |

|---|---|---|---|

| S-0-10-05 | 10.4±0.08 | 3.85 | 0.5 |

| S-0-13-05 | 13.4±0.13 | 4.85 | 0.5 |

| S-0-13-10 | 13.4±0.13 | 4.85 | 1.0 |

| S-0-16-05 | 16.5±0.18 | 4.85 | 0.5 |

| S-0-16-10 | 16.5±0.18 | 4.85 | 1.0 |

| S-0-19-10 | 19.6±0.18 | 5.85 | 1.0 |

| S-0-19-20 | 19.6±0.18 | 5.85 | 2.0 |

| S-0-25-10 | 25.6±0.25 | 7.35 | 1.0 |

| S-0-25-20 | 25.6±0.25 | 7.35 | 2.0 |

| Классификация | D±Тол./мм | C±0,13/мм | об/мм |

|---|---|---|---|

| S-8-10-05 | 10.4±0.08 | 3.30 | 0.5 |

| S-8-13-05 | 13.4±0.13 | 3.85 | 0.5 |

| S-8-13-05 | 13.4±0.13 | 4.85 | 0.5 |

| S-8-13-10 | 13.4±0.13 | 4.85 | 1.0 |

| S-8-16-05 | 16.5±0.18 | 4.85 | 0.5 |

| S-8-16-10 | 16.5±0.18 | 4.85 | 1.0 |

| S-8-16-15 | 16.5±0.18 | 4.85 | 1.5 |

| S-8-19-10 | 19.6±0.18 | 5.85 | 1.0 |

| S-8-19-20 | 19.6±0.18 | 5.85 | 2.0 |

| S-8-25-10 | 25.6±0.25 | 7.35 | 1.0 |

| S-8-25-20 | 25.6±0.25 | 7.35 | 2.0 |

| Классификация | D±Тол./мм | C±0,13/мм | об/мм |

|---|---|---|---|

| S-11-10-05 | 10.4±0.10 | 3.30 | 0.5 |

| S-11-13-05 | 13.4±0.15 | 3.50 | 0.5 |

| S-11-13-05 | 13.4±0.15 | 3.85 | 0.5 |

| S-11-13-10 | 13.4±0.15 | 4.85 | 0.5 |

| S-11-13-10 | 13.4±0.15 | 4.85 | 1.0 |

| S-11-13-05 | 13.4±0.15 | 5.10 | 0.5 |

| S-11-16-05 | 16.5±0.18 | 4.85 | 0.5 |

| S-11-16-10 | 16.5±0.18 | 5.10 | 0.5 |

| S-11-16-15 | 16.5±0.18 | 4.85 | 1.0 |

| S-11-16-15 | 16.5±0.18 | 4.85 | 1.5 |

| S-11-19-10 | 19.5±0.18 | 5.85 | 1.0 |

| S-11-19-20 | 19.5±0.18 | 5.85 | 2.0 |

| S-11-25-10 | 25.6±0.25 | 7.35 | 1.0 |

| S-11-25-20 | 25.6±0.25 | 7.35 | 2.0 |

Градуировка твердосплавных паяных режущих наконечников

| Класс | Плотность/{г/см³} | Твердость/{HRA} | TRS/{N/mm²} | Код ISO | Рекомендация по применению |

|---|---|---|---|---|---|

| K10UF | 14.70-14.95 | ≥93.0 | ≥3000 | K05 | Применяется для финишной обработки чугуна и цветных металлов. |

| YG3X | 15.00-15.20 | ≥92.5 | ≥1300 | ||

| YG3 | 15.15-15.30 | ≥91.5 | ≥1400 | ||

| YG6X | 14.70-14.85 | ≥91.7 | ≥1860 | K10 | Применяется для чистовой и получистовой обработки чугуна и цветных металлов, а также для обработки марганцовистой и закаленной стали. |

| YG6A | 14.85-15.05 | ≥92.0 | ≥1600 | ||

| YG6 | 14.85-15.05 | ≥90.5 | ≥1860 | K20 | Подходит для черновой обработки чугуна и легких сплавов, а также для фрезерования чугуна и низколегированной стали. |

| YG8 | 14.60-14.85 | ≥89.7 | ≥2060 | K30 | |

| YS8 | 13.70-14.10 | ≥92.5 | ≥1720 | M05 | Для финишной обработки высокотемпературных сплавов на основе железа и никеля, высокопрочных сталей, охлажденного чугуна, жаропрочной нержавеющей стали, высокомарганцовистой стали и закаленной стали. |

| YW1 | 13.00-13.30 | ≥92.0 | ≥1600 | M10 | Для чистовой и получистовой обработки нержавеющей стали и обычных легированных сталей. |

| YS2T | 14.25-14.55 | ≥91.0 | ≥2160 | ||

| YT03 | 14.75-14.95 | ≥91.5 | ≥1860 | ||

| YW2 | 12.90-13.30 | ≥91.0 | ≥1680 | M20 | Для полуфинишной обработки нержавеющей и низколегированной стали, в основном для обработки ступиц железнодорожных колес. |

| YW5 | 12.90-13.30 | ≥90.5 | ≥1680 | ||

| YT15 | 11.10-11.50 | ≥91.5 | ≥1600 | P10 | Для чистовой и получистовой обработки стали и стального литья с умеренной подачей и достаточно высокой скоростью резания. |

| YT14 | 11.20-11.60 | ≥91.0 | ≥1680 | P20 | Для чистовой и получистовой обработки стали и стального литья с умеренной скоростью подачи, а YS25 специально используется для фрезерования стали и стального литья. |

| YS25 | 12.80-13.20 | ≥90.5 | ≥2060 | ||

| YT5 | 12.60-13.00 | ≥90.0 | ≥1750 | P30 | Для тяжелой черновой токарной обработки стали и литья в неблагоприятных условиях работы с высокой скоростью подачи, а YC30S - специально для фрезерной обработки стали и литья. |

| YC30S | 12.80-13.00 | ≥89.5 | ≥1600 | ||

| YC40 | 12.80-13.30 | ≥89.5 | ≥1700 | P40 | Для чернового точения стали и стального литья в тяжелых условиях с высокой скоростью подачи, а также для торцевого фрезерования. |

- Связаться с

Наша команда готова оказать поддержку

Компания Truer Carbide стремится обеспечить эффективное решение проблем. Каждый член команды обладает достаточными знаниями и опытом, чтобы быстро понять и удовлетворить ваши потребности.

- Угол наклона: Угол между режущей кромкой и поверхностью заготовки. Он влияет на образование стружки и силу резания.

- Угол рельефа: Угол между боковой поверхностью инструмента и поверхностью заготовки, предотвращающий затирание и уменьшающий трение.

- Угол режущей кромки: Угол, образованный пересечением граблины и боковой поверхности, влияющий на прочность и износостойкость инструмента.

- Радиус угла: Закругленная кромка на кончике инструмента, влияющая на качество обработки поверхности и срок службы инструмента.