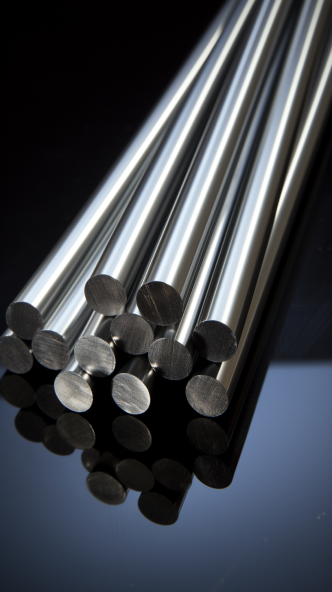

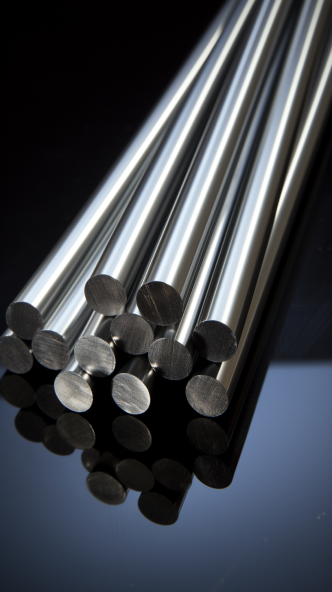

Твердосплавные стержни являются мощным инструментом в мире обработки и промышленного применения. Они обладают непревзойденной долговечностью, твердостью и износостойкостью, что делает их лучшим выбором в самых разных отраслях - от резки металла до сверления и не только. Но что именно представляют собой твердосплавные стержни и почему они так высоко ценятся? Давайте погрузимся в мир твердосплавных стержней и узнаем все, что нужно знать!

Что такое твердосплавные стержни?

Твердосплавные стержни - это цилиндрические прочные стержни, изготовленные в основном из карбида вольфрама, соединения, известного своей чрезвычайной твердостью и износостойкостью. Они разработаны таким образом, чтобы выдерживать сильные удары, что делает их фаворитом для инструментов, требующих долговечности и прочности, таких как сверла, фрезы и шлифовальное оборудование. Но как именно изготавливаются эти стержни и что придает им такие невероятные свойства?

Анализ сырья и состава твердосплавных стержней

Твердосплавные стержни обычно изготавливаются из порошка карбида вольфрама, смешанного с кобальтом в качестве связующего вещества. Полученный состав прессуется и спекается в виде стержня, способного выдерживать высокое давление и не разрушаться.

- Карбид вольфрама (WC): Основной компонент, карбид вольфрама, составляет около 85-95% от состава, обеспечивая твердость.

- Кобальт (Co): Кобальт связывает частицы карбида вольфрама вместе, повышая прочность и обеспечивая небольшую гибкость.

Пример таблицы состава

| Компонент | Процент (%) | Функция |

|---|---|---|

| Карбид вольфрама | 85-95 | Твердость, износостойкость |

| Кобальт | 5-15 | Связующее вещество, придает прочность |

| Карбид титана | До 5 | Повышает прочность при высоких температурах |

| Карбид тантала | До 2 | Повышает твердость и стабильность |

Виды твердосплавных стержней

Твердосплавные стержни бывают различных типов для удовлетворения конкретных промышленных потребностей. Каждый тип отличается по составу, твердости, износостойкости и назначению. Вот краткое описание некоторых из основных типов.

Таблица типов твердосплавных стержней

| Тип | Описание |

|---|---|

| Твердосплавные стержни | Стандартный тип для износостойкости, используется для общего применения. |

| Двойные спиральные стержни | Двойная спираль для превосходного удаления стружки, идеально подходит для сверления. |

| Твердосплавные стержни с микрозернистой структурой | Состоят из более мелких частиц карбида, обеспечивающих более гладкую поверхность при тонкой обработке. |

| Стержни с ультрамелким зерном | Очень мелкие частицы, оптимизированные для очень точной и деликатной обработки. |

| Стержни с отверстиями для охлаждающей жидкости | Имеют внутренние отверстия для подачи охлаждающей жидкости, используются при высокоскоростном сверлении. |

| Субмикронные твердосплавные стержни | Для предельно точных работ, особенно при микросверлении. |

| Заготовки для стержней | Незаконченные стержни, которым можно придать форму в соответствии с конкретными требованиями. |

| Стержни из цементированного карбида | Стержни, смешанные с цементирующими добавками для повышения прочности в условиях сильных ударов. |

Применение Твердосплавные стержни

Твердосплавные стержни известны своей универсальностью. Они широко используются во многих отраслях промышленности благодаря своей прочности, износостойкости и высокой термической стабильности. Давайте рассмотрим области их применения.

Таблица применения твердосплавных стержней

| Приложение | Описание |

|---|---|

| Резка металла | Используется в сверлах, концевых фрезах и токарных инструментах для точного и эффективного резания. |

| Добыча | Подходит для буровых инструментов, благодаря способности выдерживать давление |

| Деревообработка | Используется во фрезерных станках для придания формы и точной резки древесины. |

| Аэрокосмическая промышленность | Используется в высокотемпературных компонентах, выдерживающих износ. |

| Автомобильное производство | Необходим для изготовления таких деталей, как гильзы цилиндров, поршневые кольца и т.д. |

| Нефтегазовая промышленность | Очень важны для бурового оборудования, так как хорошо переносят абразивные условия. |

Технологический процесс производства твердосплавных стержней

Твердосплавные стержни производятся в ходе сложного многоступенчатого процесса, чтобы обеспечить их соответствие строгим промышленным стандартам. Вот обзор основных этапов производства твердосплавных стержней:

- Подготовка порошка: Порошки вольфрама и кобальта смешиваются, часто с мокрым связующим веществом.

- Уплотнение: Порошковая смесь прессуется под высоким давлением, в результате чего образуется "зеленый" стержень.

- Агломерация: Спрессованный стержень спекается при высоких температурах для достижения полной плотности.

- Шлифование: После спекания стержень подвергается шлифовке для получения гладкой поверхности.

- Отделка: Обработка поверхности или дополнительная механическая обработка могут быть выполнены в соответствии с требованиями заказчика.

Свойства материала твердосплавных стержней

Свойства материала твердосплавных стержней определяют их эффективность в различных областях применения. Вот подробный обзор основных свойств.

Таблица свойств материалов твердосплавных стержней

| Недвижимость | Описание |

|---|---|

| Твердость | Очень сложно, обычно в пределах 89-93 HRA. |

| Плотность | Высокая плотность (14,5 - 15,0 г/см³), обеспечивающая долговечность |

| Прочность на изгиб | Высокая прочность на изгиб, около 2000 - 3000 МПа |

| Теплопроводность | Умеренная теплопроводность для отвода тепла |

| Модуль упругости | Обычно около 600 - 700 ГПа |

Технические характеристики, размеры, формы и стандарты

Твердосплавные стержни бывают различных форм и размеров, чтобы соответствовать требованиям промышленности. Вот обзор распространенных спецификаций.

Таблица технических характеристик твердосплавных стержней

| Размер | Диаметр (мм) | Длина (мм) | Варианты формы |

|---|---|---|---|

| Маленький | 1-4 | 50-100 | Круглый, квадратный |

| Средний | 4-10 | 100-200 | Круглые, прямоугольные, спиральные |

| Большой | 10-20 | 200+ | Круглые, настраиваемые (например, для отверстий под охлаждающую жидкость) |

Как выбрать правильный Твердосплавный стержень

Выбор подходящего твердосплавного стержня имеет решающее значение. Необходимо учитывать такие факторы, как тип применения, твердость, термическая стабильность и стоимость.

Таблица для выбора подходящего твердосплавного стержня

| Приложение | Идеальный тип твердосплавного стержня | Основные критерии отбора |

|---|---|---|

| Прецизионная обработка | Стержень из микрозернистого карбида | Гладкая поверхность, низкий износ |

| Высокоскоростное бурение | Шток с отверстием для охлаждающей жидкости | Термостойкость, эффективное удаление стружки |

| Сверхмощная резка | Стержень из цементированного карбида | Чрезвычайная твердость, ударопрочность |

Сравнение преимуществ и ограничений

Твердосплавные стержни фантастические, но не лишены недостатков. Вот как они соотносятся между собой.

Таблица преимуществ и ограничений твердосплавных стержней

| Фактор | Преимущества | Ограничения |

|---|---|---|

| Долговечность | Высокая износостойкость, долговечность | Более высокая первоначальная стоимость |

| Термическая стабильность | Сохраняет свойства при нагревании | Потенциальная хрупкость при низких температурах |

| Точность | Отличный контроль размеров | Сложно обрабатывать без специализированных инструментов |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

| Вопрос | Ответить |

|---|---|

| Что такое твердосплавный стержень? | Твердосплавный стержень - это инструмент из карбида вольфрама, отличающийся высокой износостойкостью и твердостью. |

| Как выбрать твердосплавный стержень для своей задачи? | Чтобы подобрать идеальный твердосплавный стержень, учитывайте такие факторы, как область применения, твердость, размер и стоимость. |

| Могут ли твердосплавные стержни выдерживать высокие температуры? | Да, они сохраняют стабильность при высоких температурах, что делает их идеальными для выполнения тяжелых работ. |