개요 텅스텐 카바이드 공구 블랭크

텅스텐 카바이드 공구 블랭크는 완성된 절삭 공구로 연삭 및 가공된 텅스텐 카바이드 소재의 미완성 블록을 말합니다. 텅스텐 카바이드는 경도와 내마모성이 매우 높아 금속 절삭 분야에 이상적인 소재입니다.

이 가이드는 텅스텐 카바이드 재종, 공구 블랭크 유형, 제조 방법, 연삭 공정, 응용 분야, 설계 고려 사항, 사양, 공급업체, 비용, 장점과 한계, 텅스텐 카바이드 공구 블랭크에 대한 기타 FAQ에 대한 포괄적인 개요를 제공합니다.

텅스텐 카바이드 공구 블랭크의 종류

공구 블랭크용 텅스텐 카바이드 재종의 주요 유형은 다음과 같습니다:

- 스트레이트 텅스텐 카바이드(WC)

- 코발트-시멘트 텅스텐 카바이드(WC-Co)

- 크롬 카바이드 코팅

- 티타늄 카바이드 추가

- 탄탈륨 카바이드 농축

- 니오븀 카바이드 등급

코발트 함량이 6-12%인 WC-Co 등급이 가장 널리 사용됩니다. 코발트는 텅스텐 카바이드 입자의 바인더 매트릭스 역할을 합니다. 다른 탄화물과 코팅은 특정한 특성 향상을 제공합니다.

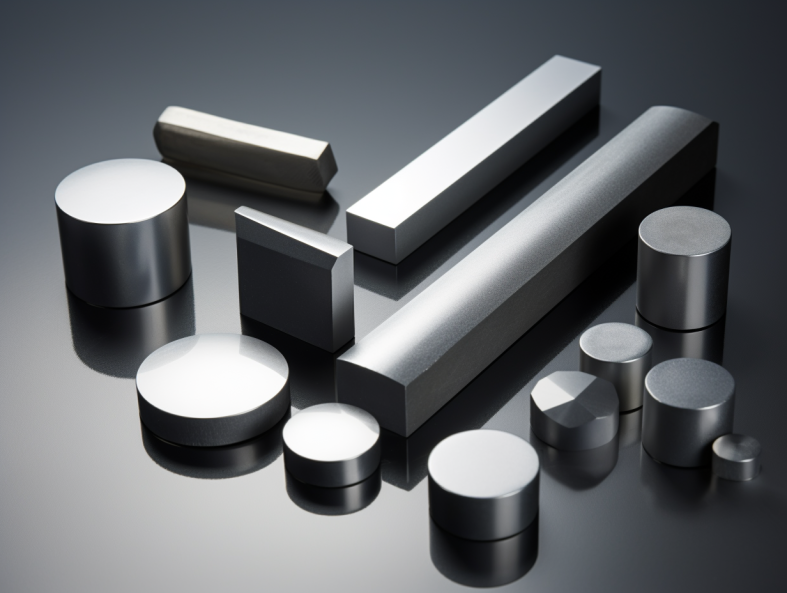

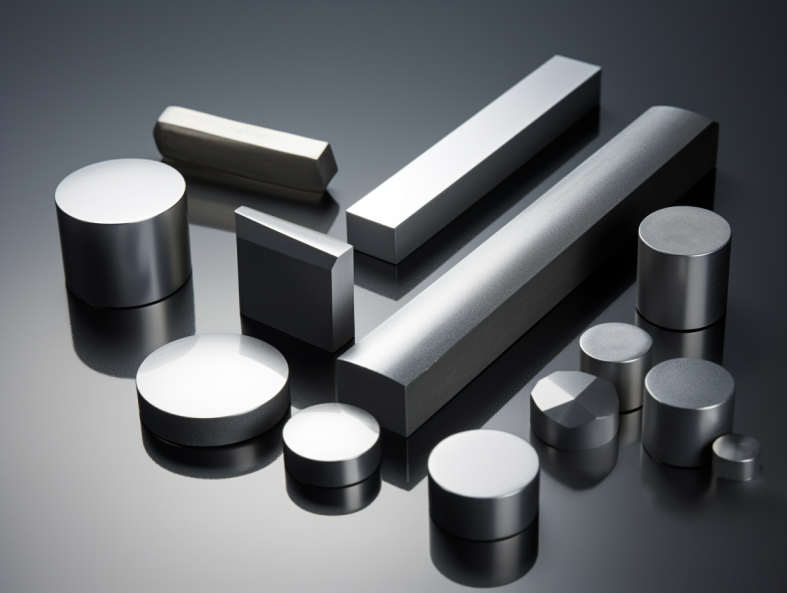

텅스텐 카바이드 공구 블랭크 유형

일반적인 텅스텐 카바이드 공구 블랭크 유형:

| 유형 | 세부 정보 | 애플리케이션 |

|---|---|---|

| 원형 막대 블랭크 | 원통형 막대 | 리머, 엔드밀, 드릴 |

| 정사각형 공백 | 정사각형 섹션 로드 | 브로치, 절단 톱 |

| 직사각형 공백 | 직사각형 섹션 로드 | 커터, 라우터 비트 |

| 디스크 공백 | 원통형 디스크 | 기어 커터 |

| 공백 차단 | 직사각형 블록 | 성형 도구, 금형 |

블랭크 모양은 최종 공구 가공 공정과 최종 공구 형상에 맞게 설계됩니다.

텅스텐 카바이드 공구 블랭크 제조

주요 텅스텐 카바이드 블랭크 제조 단계:

- 밀링 및 블렌딩 - 텅스텐 카바이드 분말과 코발트가 완전히 혼합된 분말

- 압축 - 파우더를 원하는 블랭크 모양으로 압착

- 소결 - 1400~1600°C에서 소성하여 밀도 및 강도를 높인 블랭크

- 그라인딩 - 정확한 치수로 연마된 블랭크

- EDM - 복잡한 프로파일에 사용되는 방전 가공

- 레이저 커팅 - PCD/CBN 레이어의 정밀 레이저 커팅

- 코팅 - 필요한 경우 CVD 및 PVD 코팅 적용

- 검사 - 치수 정확도, 마감 및 결함 검사

고급 소결 및 가공 기술로 일관된 툴 블랭크 품질을 제공합니다.

텅스텐 카바이드 공구 연삭 공정

소결 텅스텐 카바이드 공구 블랭크 가공을 위한 일반적인 연삭 방법:

- 표면 연마 - 서페이스를 평평하게 하고 치수를 설정합니다

- 원통형 연삭 - 반지름을 연마하고 원형 프로파일을 만듭니다.

- 센터리스 연삭 - 원통형 부품의 직경을 정밀하게 연삭합니다.

- 내부 연삭 - 구멍 및 보어의 내경 연삭

- 연마 - 구멍 크기와 형상을 고정밀로 마감합니다.

- EDM - 연마 연삭으로는 불가능한 복잡한 형상을 절단합니다.

각 프로세스는 도구 설계를 위한 특정 지오메트리 기능을 제공합니다.

애플리케이션 텅스텐 카바이드 공구 블랭크

텅스텐 카바이드 공구 블랭크는 절삭 공구를 제조하는 데 사용됩니다:

- 밀링 - 엔드 밀, 슬래브 밀, 페이스 밀

- 선회/보링 - 보링 바, 인서트, 공구 비트

- 드릴링 - 트위스트 드릴, 건 드릴, 카운터 싱크대

- 리밍 - 테이퍼형 리머, 나선형 플루트 리머

- 기어 절단 - 호브, 셰이퍼 커터, 스키빙 도구

- 브로칭 - 내부 및 외부 브로치

- 톱질 - 슬리팅 톱, 원형 커터

- 스레딩 - 스레드 밀, 탭, 스레드 회전 도구

- 특수 도구 - 성형 공구, 카운터보어, 챔퍼 공구

텅스텐 카바이드의 경도는 거의 모든 금속 가공 도구 유형에 적합합니다.

텅스텐 카바이드 공구 블랭크의 설계 고려 사항

텅스텐 카바이드 공구 블랭크의 주요 설계 요소:

- 카바이드 등급 - 필요한 경도, 인성, 내마모성을 위한 선택

- 바인더 콘텐츠 - 더 높은 코발트 함량으로 골절 인성 향상

- 공백 모양 및 크기 - 후속 가공 공정을 위한 설계

- 표면 마감 - 엄격한 공차 및 표면 마감으로 연마

- 코팅 - CVD, PVD 코팅으로 마모 방지 강화

- 브레이징 팁 - 강철 생크에 납땜된 카바이드 팁

- QA/QC - 결함 없는 공백을 보장하는 엄격한 검사 프로토콜

블랭크 속성은 최종 가공 애플리케이션의 작동 조건과 수명 요건에 맞게 조정됩니다.

사양

일반적인 사양 텅스텐 카바이드 공구 블랭크:

| 매개변수 | 사양 |

|---|---|

| 경도 | 88-93 HRA(~1600-2100 HV) |

| 밀도 | 14.95 - 15.10 g/cm3 |

| 횡 파열 강도 | 500,000 - 750,000 psi |

| 텅스텐 카바이드 함량 | 84 - 97% 무게 |

| 코발트 콘텐츠 | 3 - 16% 무게 |

| 다공성 | 제로에 가까운 완전 밀도 |

| 표면 마감 | 최대 10μin, 미러 마감 |

| 치수 | 허용 오차 ±0.0005 |

정밀한 구성, 미세 구조, 경도, 강도, 가공 마감이 공구 블랭크의 품질을 결정합니다.

글로벌 공급업체

선도적인 텅스텐 카바이드 공구 블랭크 제조업체:

- 케나메탈

- 샌드빅

- 미쓰비시 머티리얼즈

- OSG Corporation

- 나치-후지코시

- 스미토모

- LMT 도구

- 구링

- 할시온 기술

- 락 리버 도구

많은 툴링 브랜드가 이러한 기존 카바이드 공급업체로부터 블랭크를 공급받아 자사 브랜드 이름으로 완성된 공구를 제작합니다.

비용 요소

텅스텐 카바이드 공구 블랭크 비용에 영향을 미치는 요인:

- 초경 재종 선택

- 주문 수량

- 공백 차원 및 복잡성

- 공차 및 표면 마감 요구 사항

- 추가 연마 또는 코팅

- 테스트 요구 사항

- 사용된 생산 방법

- 제조업체의 평판 및 역량

- 글로벌 공급 및 수요 역학

비용 범위: 공백당 $5 - $100+애플리케이션에 따라 크게 달라짐

맞춤 견적을 받으려면 제조업체에 문의하는 것이 좋습니다.

구매 고려 사항

텅스텐 카바이드 공구 블랭크 소싱 시 주요 고려 사항:

- 애플리케이션에 필요한 카바이드 속성

- 적절한 공백 모양과 크기 지정

- 필요한 표면 마감 및 치수 공차

- 다양한 등급 및 수량에 대한 리드 타임 이해

- 제조업체의 기술 전문성 및 고객 서비스

- 품질에 대한 전반적인 실적 및 평판

- ISO 인증과 같은 자격

- RoHS, REACH 및 분쟁 광물 보고 규정 준수

- 다양한 사이즈 주문에 대한 총 비용

신중한 계획과 올바른 카바이드 블랭크 공급업체와의 파트너십을 통해 원활한 조달 프로세스와 성공적인 최종 애플리케이션 성능을 보장할 수 있습니다.

텅스텐 카바이드 블랭크의 장단점

장점

- 뛰어난 내마모성을 위한 극한의 경도

- 고온에서 경도와 강도를 유지합니다.

- 높은 탄성 계수

- 대부분의 용액에 화학적으로 불활성

- 거울과 같은 마감으로 연마 가능

제한 사항

- 부서지기 쉽고 골절 인성이 제한적입니다.

- 상대적으로 비싼 재료

- 코발트 가격에 크게 좌우됨

- 가공에 필요한 특수 연삭

- 사용 후 재활용이 어려운 제품

자주 묻는 질문

텅스텐 카바이드 절삭 공구의 주요 장점은 무엇입니까?

텅스텐 카바이드 공구는 극한의 경도, 높은 열경도, 우수한 내마모성, 강도 및 화학적 불활성 덕분에 고속강이나 카바이드 인서트로는 절삭할 수 없는 경화강과 같은 소재를 가공할 수 있습니다.

경도와 인성의 조합이 가장 좋은 등급은 무엇인가요?

중간 입자 크기의 코발트 초경합금 텅스텐 카바이드는 대부분의 일반 가공 응용 분야에서 경도, 강도 및 내파괴성의 균형이 잘 잡혀 있습니다.

텅스텐 카바이드 공구 팁은 강철 공구 생크에 어떻게 납땜됩니까?

카바이드 팁 또는 인서트는 최대 700°C까지 견딜 수 있는 고온 은 브레이징 합금을 사용하여 강철 섕크에 브레이징됩니다. 적절한 브레이징 간격 허용치와 브레이징 공정 제어가 중요합니다.

도구의 조기 고장 또는 마모의 원인은 무엇인가요?

잠재적인 원인으로는 응력 집중을 유발하는 부적절한 표면 정삭, 적용 분야에 부적합한 카바이드 재종, 절삭 깊이 또는 공구 용량을 초과하는 속도, 절삭유 부족, 모서리 축적, 과도한 공구 흔들림 또는 진동 등이 있습니다.

텅스텐 카바이드를 연마할 때 어떤 안전 예방 조치를 취해야 하나요?

적절한 휠 가드, 집진 장치, 개인 보호구를 사용하여 연삭 분진에 대한 노출을 통제합니다. 텅스텐 카바이드 분진은 흡입할 경우 호흡기 질환을 유발할 수 있습니다.

결론

텅스텐 카바이드는 고유한 특성으로 인해 높은 내마모성과 경도가 요구되는 가공 분야에 사용되는 공구 블랭크 소재에 가장 먼저 선택됩니다. 신중한 재종 선택, 정밀한 연삭 및 정삭, 코발트 함량 조절을 통해 제조업체는 공구 수명과 성능을 최적화할 수 있도록 블랭크를 맞춤화할 수 있습니다. 텅스텐 카바이드 툴링 기술이 계속 발전함에 따라 고품질 카바이드 블랭크로 생산된 완제품 공구는 더욱 까다로운 금속 가공 산업 응용 분야에서 그 역할이 점점 더 커질 것입니다.