초경 절삭 공구는 기계 가공 및 금속 가공의 숨은 영웅입니다. 견고하고 정밀하며 극한의 조건에서도 작업을 완료할 수 있습니다. 하지만 어떻게 하면 효율성을 최적화할 수 있을까요? 바로 그 방법을 알려드리겠습니다! 이 가이드에서는 다음을 자세히 살펴봅니다. 카바이드 절삭 효율를 통해 원자재, 애플리케이션, 제조 공정 등을 살펴볼 수 있습니다.

초경 절삭 효율 이해

초경 절삭 효율이란 무엇인가요?

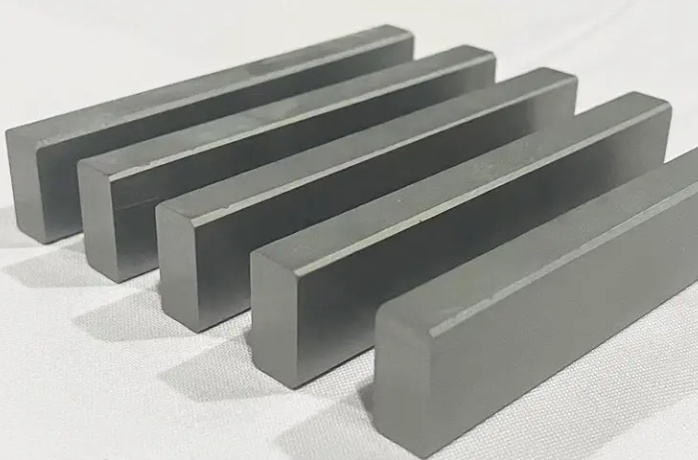

카바이드 절삭 효율 카바이드 기반 공구가 재료를 효과적으로 절삭하여 낭비를 최소화하고 생산량을 극대화하는 능력을 말합니다. 단순히 날카로움만 중요한 것이 아니라 강도, 내구성, 내마모성, 고온 처리 능력도 중요합니다. 더 날카롭고 강한 칼날은 더 깔끔하게 자르고 더 오래 사용할 수 있다는 것을 의미하는 요리사의 칼이라고 생각하면 됩니다.

절삭 공구에 카바이드가 중요한 이유는 무엇인가요?

주요 재료인 텅스텐 카바이드는 대부분의 금속이 할 수 없는 방식으로 경도와 인성을 결합합니다. 기존의 강철 공구에 비해 카바이드 공구는 수명이 길고 절단 속도가 빠르며 가혹한 조건에서도 사용할 수 있습니다. 버터 나이프에서 사무라이 검으로 전환하는 것과 같습니다.

초경 절삭 공구의 원자재 및 구성 분석

카바이드 절삭 공구는 금속 분말과 바인더가 혼합된 것입니다. 자세히 살펴보겠습니다:

| 재질 | 작곡에서의 역할 | 속성 |

|---|---|---|

| 텅스텐 카바이드(WC) | 코어 소재, 경도 제공 | 극한의 내마모성, 고강도 |

| 코발트 (Co) | 바인더 역할 | 인성, 연성 |

| 티타늄 카바이드(TiC) | 내마모성 및 온도 처리 향상 | 내식성 |

| 탄탈 탄화물(TaC) | 내열성 추가 | 고온에서의 안정성 |

| 니켈(Ni) | 대체 바인더 | 부식 방지, 유연성 향상 |

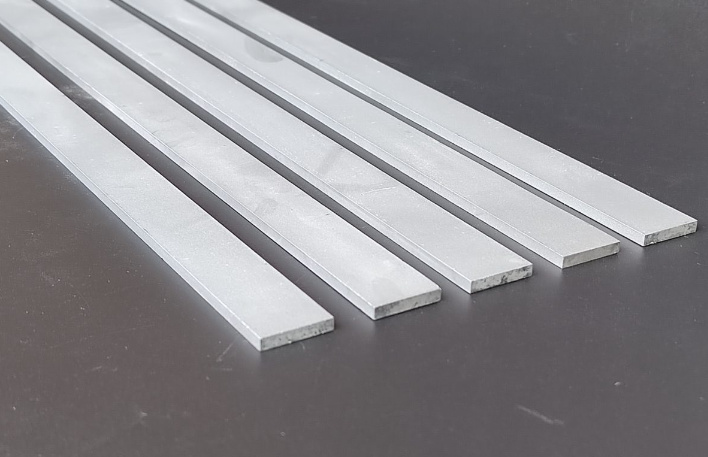

초경 절삭 공구의 생산 공정 흐름

- 파우더 준비: 텅스텐 카바이드, 코발트 및 기타 분말을 정확한 비율로 혼합합니다.

- 압축: 분말을 몰드에 눌러 "녹색" 콤팩트를 만듭니다.

- 소결: 고온 소결은 입자를 서로 융합하여 최종적으로 단단한 소재를 만듭니다.

- 셰이핑 및 그라인딩: 절삭 공구는 다이아몬드 연마재를 사용하여 최종 사양에 맞게 성형됩니다.

- 코팅(선택 사항): 질화 티타늄과 같은 고급 코팅은 성능과 수명을 향상시킵니다.

초경 절삭 공구의 응용 분야

| 산업 | 애플리케이션 | 효율성 향상 |

|---|---|---|

| 항공우주 | 고강도 합금 절단 | 정밀한 절단, 가동 중단 시간 감소 |

| 자동차 | 엔진 부품 가공 | 사이클 시간 단축, 공구 수명 연장 |

| 의료 | 수술 기구 제조 | 초정밀 정밀도, 최소한의 마모 |

| 석유 및 가스 | 시추 및 파이프라인 제조 | 극한 환경 처리 |

| 일반 엔지니어링 | 다양한 금속 절단, 드릴링 및 성형 | 다양한 활용성, 도구 교체 감소 |

초경 절삭 공구의 재료 특성

| 속성 | 범위 | 효율성에 미치는 영향 |

|---|---|---|

| 경도 | 85-92 HRA | 경도가 높을수록 공구 수명도 길어집니다. |

| 밀도 | 14.5-15.1g/cm³ | 재료의 컴팩트함을 나타냅니다. |

| 횡 파열 강도 | 2,000-3,000 MPa | 스트레스로 인한 파손에 대한 내성 |

| 열 전도성 | 84-105 W/mK | 절단 중 열 방출 |

| 영의 계수 | 550-700 GPa | 소재 강성 반영 |

초경 공구를 위한 상위 10가지 금속 분말 모델

카바이드 공구를 구동하는 특정 금속 분말 모델을 자세히 살펴보세요:

- WC-10Co-4Cr: 영향력이 큰 애플리케이션에 탁월합니다.

- WC-6Co-1Cr: 내마모성과 인성의 균형을 맞춥니다.

- WC-17Co: 뛰어난 경도와 수명으로 유명합니다.

- WC-12Ni: 까다로운 환경을 위한 내식성을 제공합니다.

- WC-20TiC: 고속 가공 작업에 적합합니다.

- WC-5Mo-4Co: 마모가 심한 환경에서도 탁월한 성능을 발휘합니다.

- WC-8TaC-2Co: 항공우주 등급 합금에 이상적입니다.

- WC-15Co-2TiC: 향상된 내열성을 제공합니다.

- WC-9Co-1Ni: 강인함과 유연성을 결합합니다.

- WC-25Cr3C2: 고강도 산업 작업에 선호됩니다.

선택 카바이드 절삭 효율

| 팩터 | 고려 사항 | 팁 |

|---|---|---|

| 도구 유형 | 드릴, 엔드밀, 인서트 등 | 도구와 머티리얼을 일치시킵니다. |

| 머티리얼 구성 | WC, Co, TiC 비율 | 경도와 인성의 균형 |

| 코팅 옵션 | TiN, TiCN, Al2O3 | 고온 작업에 코팅 사용 |

| 공급업체 평판 | 기존 공급업체와 신규 공급업체 | 품질과 일관성 우선 순위 지정 |

| 예산 | 초기 비용 대비 장기적인 비용 절감 | 내구성이 뛰어난 고품질 도구에 투자하세요 |

장점과 한계 비교

| 측면 | 장점 | 제한 사항 |

|---|---|---|

| 내구성 | 오래 지속되고 마모에 강함 | 더 높은 초기 비용 |

| 정밀도 | 더 깨끗하고 정확한 컷 | 최상의 사용을 위해서는 전문 지식이 필요합니다. |

| 다용도성 | 합금을 포함한 모든 재료에서 작동 | 부드러운 소재에는 적합하지 않음 |

| 내열성 | 고온에서 우수한 성능 | 극한 작업에는 특수 코팅이 필요할 수 있습니다. |

자주 묻는 질문

| 질문 | 답변 |

|---|---|

| 카바이드 도구가 효율적인 이유는 무엇인가요? | 경도, 내구성, 절단 중 열과 마모를 견디는 능력이 뛰어납니다. |

| 카바이드 공구가 스틸 공구보다 낫나요? | 예, 더 오래 지속되고 더 빠르게 절단되며 더 거친 재료를 처리할 수 있습니다. |

| 카바이드 도구는 어떻게 관리하나요? | 정기적인 세척, 적절한 보관, 주기적인 연마로 수명을 연장할 수 있습니다. |

| 모든 재료에 카바이드 도구를 사용할 수 있나요? | 딱딱한 소재에 가장 적합하며, 부드러운 소재는 그다지 효과가 없을 수 있습니다. |