超硬ブレージングチップは、比類のない耐久性と精度を提供する機械加工界の縁の下の力持ちです。様々な種類がありますが、Aタイプ カーバイド ろう付けチップは、その独特な形状とデザインで際立ち、切削性能を大幅に向上させます。この記事では、タイプAの超硬ろう付けチップの魅力的な世界を探求し、その形状、デザイン、そしてこれらの特性が切削効率にどのような影響を与えるのかを掘り下げていきます。

タイプA超硬ろう付けチップの紹介

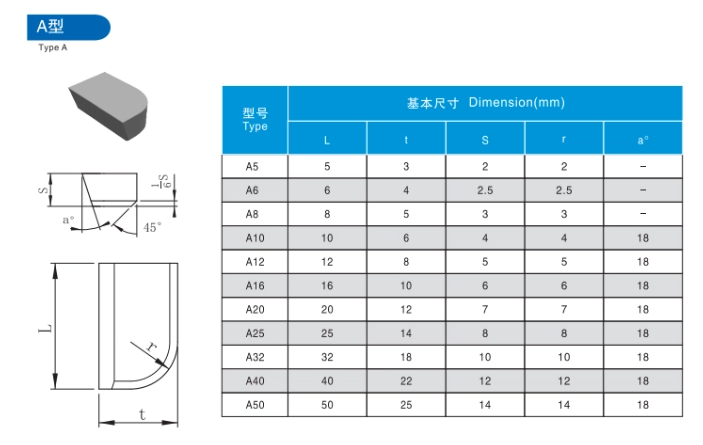

タイプAの超硬ブレージングチップは、特定の幾何学的パラメータで設計されており、幅広い切削用途に適しています。そのユニークな設計特性により、様々な加工条件下で優れた性能を発揮し、業界で人気の高い選択肢となっています。

タイプA超硬ろう付けチップの主な特長

1.幾何学

タイプAの超硬ブレージングチップの形状は、切削効率と工具強度のバランスを取るために細心の注意を払って作られています。主な形状的特徴は以下の通りです:

- ポジティブ・レーキ・アングル: 切りくずの形成を促進し、切削抵抗を低減。

- 最適なリリーフ角度: 摩擦や熱の蓄積を防ぎ、切削効率を向上。

- 鋭い切れ味: 正確なカットと優れた表面仕上げを実現。

- 理想的なコーナー半径: 切削力と仕上げ面の品質をバランスさせる。

2.デザイン

タイプAの超硬ろう付けチップの設計には、性能を向上させるためのいくつかの革新的な要素が取り入れられています:

- チップ・ブレーカーズ 内蔵チップブレーカーが切屑の流れを制御し、詰まりを防止。

- 耐久性のあるコーティング: TiNやAlTiNなどの高度なコーティングは、摩擦を減らし、耐摩耗性を向上させます。

- 堅牢な構造: 全体的なデザインは、高ストレス条件下での耐久性と耐破損性を保証する。

形状と設計が切削性能に与える影響

タイプAの超硬ろう付けチップの形状と設計は、切削性能のいくつかの重要な側面に直接影響します:

1.切断効率

- ポジティブ・レーキ・アングル: 切断力を低減し、切断工程をより効率的にする。

- 最適なリリーフ角度: 摩擦と熱を最小限に抑え、切削性能を向上。

2.工具寿命

- 鋭い切れ味: 精度を維持し、摩耗を減らして工具の寿命を延ばします。

- 耐久性のあるコーティング: 工具を摩耗や熱から保護し、寿命をさらに延ばします。

3.表面仕上げ

- 鋭い切れ味: クリーンで正確なカットを提供し、優れた表面仕上げを実現。

- 理想的なコーナー半径: 切削力のバランスをとり、スムーズな仕上がりを実現。

4.チップコントロール

- チップ・ブレーカーズ 切り屑の流れを効果的に管理し、目詰まりを防ぎ、切削効率を維持します。

タイプA超硬ろう付けチップの用途

タイプAの超硬ろう付けチップは汎用性が高く、さまざまな産業や用途に使用できます:

1.金属加工

- ターニング・オペレーション: 円筒部品の精密加工。

- フライス作業: フライス加工における効率的な材料除去。

- 掘削作業: 様々な被削材への高性能穴あけ。

2.木工

- カッティングとシェイピング: 木製部品の精密切断と成形。

- ルーティング: 複雑なデザインやパターンの高速ルーティング。

3.自動車産業

- エンジン部品加工: エンジン部品の精密加工により、最適なパフォーマンスを実現。

- トランスミッション部品製造: トランスミッション部品の高精度加工。

4.航空宇宙産業

- 航空機部品加工: 航空機の重要部品を高精度に加工。

- ランディングギアの加工 ランディングギア部品の耐久性と精密加工。

タイプA超硬ろう付けチップの比較分析

下表は、タイプAの超硬ブレージングチップの切削性能に対する幾何学的パラメータの影響を示しています:

| 幾何学的パラメータ | ポジティブな影響 | マイナスの影響 |

|---|---|---|

| レーキ角度 | 切断力の低減、効率の向上 | 工具強度の低下 |

| リリーフアングル | 摩擦の低減、表面仕上げの向上 | 過度の場合、工具の摩耗が増加する可能性がある |

| 刃先角度 | 工具強度の向上、工具寿命の延長 | より高い切断力 |

| コーナー半径 | 表面仕上げの向上、摩耗の低減 | 高い切削力、びびりの可能性 |

タイプA超硬ろう付けチップの利点と欠点

下の表は、タイプAの超硬ろう付けチップの長所と短所をまとめたものです:

| 特徴 | メリット | デメリット |

|---|---|---|

| ポジティブ・レーキ・アングル | 切削抵抗の低減、チップフローの改善 | 工具強度が低く、チッピングの可能性がある |

| 最適なリリーフ角度 | 摩擦の低減、表面仕上げの向上 | 過度の場合、工具の摩耗が増加する可能性がある |

| 鋭い刃先 | 正確なカット、優れた表面仕上げ | 損傷を防ぐため、取り扱いには注意が必要 |

| 理想的なコーナー半径 | 仕上げ面の向上、工具摩耗の低減 | 高い切削力、びびりの可能性 |

タイプAの超硬ろう付けチップを選択する際の考慮要素

正しいタイプAの超硬ろう付けチップを選ぶには、いくつかの要素を考慮する必要があります:

- 加工される素材: 最適な切断性能を得るためには、さまざまな材料に特有の形状と設計が必要です。

- 切断条件: 切削速度、送り速度、切り込み深さなどの要因は、チップ形状の選択に影響を与える。

- 機械加工の用途 加工作業の種類(旋盤加工、フライス加工、ドリル加工など)によって、適切なチップの設計が決まる。

- ツールホルダーと機械の互換性: 超硬ブレージングチップがツールホルダーと機械の仕様に適合していることを確認する。

関連トピックタイプA超硬ろう付けチップ用アドバンスドコーティング

A型超硬合金製ろう付けチップの性能を向上させるには、形状や設計に加えて、高度なコーティングが重要な役割を果たします。窒化チタン(TiN)、炭窒化チタン(TiCN)、窒化アルミニウムチタン(AlTiN)などのコーティングは、さらなる利点をもたらします:

- 摩擦の低減: コーティングは工具と被削材間の摩擦を減らし、切削効率を高める。

- 耐摩耗性の向上: コーティングは工具を摩耗から守り、寿命を延ばす。

- 耐熱性の向上: コーティングは放熱を助け、工具の熱損傷を防ぐ。

高性能加工にタイプAの超硬ろう付けチップを選ぶ理由

タイプAの超硬ブレージングチップは、優れた硬度、耐摩耗性、過酷な条件下でも切削効率を維持する能力により、高性能加工に最適です。最適化された形状と高度な設計の組み合わせにより、これらの工具は正確で効率的な切削を実現し、様々な産業で欠かせないものとなっています。

よくあるご質問

1.正のすくい角は切削性能にどのように影響しますか?

A: 正のすくい角は、切削抵抗を低減し、切りくずの流れを改善するため、切削工程をより効率的にする。しかし、適切なバランスがとれていないと、工具強度が損なわれる可能性がある。

2.タイプAの超硬ろう付けチップにおける逃げ角の重要性は?

A: 逃げ角は、工具とワーク間の摩擦や熱の蓄積を防ぎ、切削効率を高め、工具の摩耗を低減する。

3.チップブレーカーはどのように切削性能を高めるのですか?

A: チップブレーカーは、切りくずの流れを制御し、詰まりを防止することで、切削効率を維持し、工具損傷のリスクを低減します。

4.コーナーの半径を選択する際に考慮すべき要素は?

A: コーナ半径は仕上げ面と工具摩耗に影響する。半径を大きくすると、仕上がりが向上し、摩耗が減少するが、高い切削力が必要になる。

5.コーティングは、どのようにタイプAの超硬ブレージングチップの性能を向上させるのですか?

A: コーティングは摩擦を減らし、耐摩耗性を高め、熱放散を改善し、工具の全体的な性能と寿命を向上させる。

タイプAの超硬ブレージングチップの形状と設計を理解することは、その切削性能を最適化するために不可欠です。適切なチップを選択し、材料、切削条件、用途などの要因を考慮することで、優れた加工結果を達成し、効率を向上させ、切削工具の寿命を延ばすことができます。

結論

タイプA超硬ろう付けチップ は、精密なエンジニアリングと革新的な設計のパワーの証です。そのユニークな形状と設計上の特徴により、様々な加工用途において、汎用性と信頼性の高い選択肢となります。これらの要素が切削性能にどのような影響を与えるかを理解することで、加工作業を新たな高みへと引き上げるための十分な情報に基づいた意思決定を行うことができます。