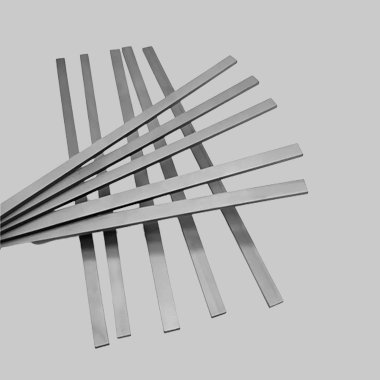

超硬ストリップの概要

焼結カーバイドストリップ 超硬合金粉末を圧縮・焼結する粉末冶金法を利用し、高性能な磨耗部品に仕上げた超硬合金製の角形精密帯状金属を指す。主な特性は、切削工具、成形金型、過酷な条件にさらされる機械部品のコーティングのための非常に高い硬度、強度、耐食性などです。

表1:超硬ストリップの概要

| 主な特徴 | 詳細 |

|---|---|

| 典型的な構成 | 粒成長抑制剤入りWC-Co |

| 硬度範囲 | 最高1900 HV (64 HRC) |

| 主要物件 | 耐摩耗性、高強度、高温硬度 |

| 製造方法 | 超硬粉末のプレスと焼結 |

| 主な用途 | 切削チップ、パンチングダイ、マイクロドリル、ノズル |

熱と圧力の下で鍛造された超硬炭化物粒を集中させたコバルトバインダーシステムにより、焼結炭化物ストリップは、現代の機械加工、金属加工、および工業摩耗用途に不可欠な硬度、破壊靭性、および製造性の比類のないバランスを提供します。

組成、特性、製造工程に関する属性を理解することは、エンジニアが使用条件や製造方法に適合する最適な等級を指定する際に役立つ。

組成と微細構造 超硬ストリップ

焼結カーバイドストリップ製品は、粉末冶金技術を利用して、微細なカーバイド粒子を熱と圧力の下でコバルトバインダーシステムと融合させ、他の製造プロセスでは実現不可能なユニークな物理的特性を実現しています。

表2:超硬ストリップの代表的組成

| 構成員 | 役割 | 重量 % レンジ |

|---|---|---|

| 粒成長抑制剤入り炭化タングステン(WC) | プライマリーハードフェーズ | 82-97% |

| コバルト(Co)バインダー | バインダー・マトリックス | 3-12% |

| 炭化タンタル(TaC) | 穀物の成長を抑制 | 0.4-8% |

| 炭化チタン(TiC) | 混合炭化物 | 0-5% |

| 炭化ニオブ(NbC) | グレイン・リファインメント | 0-2% |

その卓越した硬度は、コバルト・マトリックス中に均一に分散した、微細でインターロックされた炭化タングステン粒に由来する。 一方、TaC、TiC、NbCの添加は、強度に悪影響を及ぼす無秩序な結晶粒成長を防ぐために、結晶粒界を固定する役割を果たします。これらの組成は、硬度、耐破壊性、および切断、打ち抜き、コイニング加工における製造性のバランスを考慮して調整されている。

液相焼結中のミクロ組織進化を理解することは、特定の摺動、転動、衝撃サービス条件における摩耗性能に関して、顧客のニーズに合わせてカスタム合金を最適化する際にエンジニアを支援します。超硬合金の粒径、形状、および体積分率は、重要な調整レバーとなります。

超硬合金ストリップの特性

摩耗に耐える硬い炭化物相と、亀裂の伝播を制限する強靭なコバルトマトリックスとの最適化されたバランスにより、焼結炭化物ストリップは、通常では達成不可能な特性のユニークな組み合わせを提供します。

表3:焼結超硬合金ストリップ特性の概要

| プロパティ | 要因 | 代表値 |

|---|---|---|

| 硬度 | 超微粒子WC、インヒビター | 最高1900 HV (64 HRC) |

| 横方向の破断強度 | コバルト含有量、気孔率 | 500-2000 MPa |

| 破壊靭性 | コバルト平均自由行程、粒径 | 8~30MPa・m^1/2 |

| ヤング率 | 相対密度、相組成 | 500-700 GPa |

| 耐食性 | コバルト/炭化物比、気孔率 | ほとんどの無機酸、塩基、塩類に耐性がある。 |

| 最高使用温度 | 相変化、耐酸化性 | 空気中500~800 |

これらの特性は、切削工具に見られる高い加工力と温度に加え、最高62HRCの硬化鋼で複雑な形状を打ち抜いたりスタンピングしたりする際の反復衝撃応力を含む、厳しい生産条件を満たす。

焼結前の粉末組成と加圧パラメータを調整することで、超硬合金ストリップは、使用環境で要求される硬度、強度、耐破壊性の最適なバランスに向けてカスタマイズすることができます。 これらの機能により、従来の工具材料よりも大幅な性能向上と長寿命化を実現します。

超硬ストリップの製造工程

焼結カーバイドストリップは、粉末冶金による圧縮と液相焼結を活用することで、競合する金属切断、パンチング、摩耗ソリューションよりも優れた硬度と強度を実現します。

表4:超硬ストリップ製造法の概要

| ステージ | 詳細 | パラメータ |

|---|---|---|

| 粉体混合 | 炭化物+コバルト粉 | 化学、粒度分布 |

| コンパクション | 一軸プレス金型 | 1~4トン/in2の圧力 |

| 脱脂 | バインダーの熱除去 | 時間、温度、大気 |

| 焼結 | 熱による粉末粒子の融解 | 温度、時間、雰囲気制御 |

| 後処理 | 研削、エッジの研磨 | サイズと表面公差 |

粉末の化学的性質、加圧挙動、脱脂方法、焼結サイクル、および後処理工程を調整することにより、超硬合金焼結部品の微細構造は、切削、パンチング、コイニングの用途において、結果の硬度、摩耗性能、および耐用年数に劇的な影響を与える進化を遂げる。

例えば、より高い成形圧力は、バインダーの抜けを容易にすることで、焼結中の緻密化率を向上させる一方、粉末の流動特性を改善することで、金型への完全充填を可能にし、グリーン密度を最大化します。処理経路、微細構造の進化、および巨視的特性の間の関連性を理解することは、顧客にとって最適な結果をもたらす適切な合金および焼結レシピの選択を後押しします。

超硬ストリップの等級と分類

硬度、靭性、粒度、コバルト結合剤比率などの特性によって分類された、さまざまな超硬材種が登場しています。一般的なシステムは以下の通りです:

表5:超硬合金ストリップの分類

| グレード・クラス | 作曲 | 主な特徴 | 代表的な用途 |

|---|---|---|---|

| C1-C4 | 低Coの混合炭化物 | 断続カットのための優れた摩耗性能 | 鋳造合金の旋削/フライス加工 |

| P10~P50 | 10% までのWC-Co Co | 高い耐破壊性とエッジ靭性 | 複雑な打ち抜き/成形作業 |

| M10-M50 | 2%までのWC-Co | 優れた硬度とポリッシュのための超微粒子 | 精密ボーリング、歯切り |

混合炭化物を使用したCタイプ材種は、荒鋳造/金型加工で見られる繰返し荷重変動に耐える一方、より強靭なPクラス配合は、ブランキングやパンチング衝撃応力に対応します。

一方、仕上げ用途では、硬度を最大限に高め、鏡面仕上げを達成することが重要な超微粒子Mクラス製品を利用します。顧客のニーズと運転パラメータを、市場で入手可能な組成と試験により適切に対応させることで、最適なグレードを選択することができ、運転寿命の飛躍的な延長を実現し、部品当たりの大幅なコスト削減につながります。

仕様 超硬ストリップ

機械加工および金属加工業界全体で広く採用されているおかげで、焼結超硬合金ストリップ製品の一貫した製造、試験方法、および品質基準を示すさまざまな国内および国際仕様が存在します。

表6:超硬ストリップの標準仕様

| スタンダード | 説明 | 必要なプロパティ | 試験方法 |

|---|---|---|---|

| ISO 513 | 組成と粒度による超硬合金の分類 | バインダー含有量、金属組織学的粒度 | 硬度、曲げ強度、微細構造 |

| ASTM B831 | 炭化物焼結板の北米仕様 | 超硬合金組成範囲 | 化学、見かけの気孔率、体積変化 |

| JIS C 4080 | 日本工業規格 | グレード構成、公差 | 横方向の破断強度、腐食、微小硬度 |

これらの基準は、顧客が以下のような要素を評価する一貫した比較を行いやすくすることを目的としている:

- 一般的なロックウェルCおよびビッカーススケールに基づく硬度範囲

- 供用期間中の衝撃応力と相関する横方向の破断強度

- Palmqvistの亀裂長から破壊力学まで、様々な測定法による靭性

- 有機化学薬品または無機塩基/酸に対する耐食性

- 金属組織学的粒度、気孔率レベル、バインダープールの形成

超硬合金ストリップ製品は、重要な生産部品において世界的に利用されており、標準的な方法と品質適合性により、一貫性の向上、性能のベンチマーク、ひいてはエンドユーザーの価値創造が促進されます。

超硬ストリップの用途と使用例

粉末冶金技術を使用した複雑な形状で達成可能な硬度、破壊靭性、耐食性の卓越したバランスにより、焼結超硬ストリップ・ソリューションは、切断、打ち抜き、高速加工分野で抜本的な性能向上を実現します。

表7:超硬ストリップの一般的用途

| カテゴリー | 用途 | メリット |

|---|---|---|

| 切削工具 | のこぎり、ドリル、旋盤工具 | 合金の生産性向上 |

| 金型 | プログレッシブ、ファインブランキング | 複雑な形状でも長寿命 |

| 摩耗部品 | ノズル、絞りダイ | 優れた耐摩耗性/耐食性 |

| マイクロツール | エンドミル、ルーター | スケールの複雑さと正確さ |

さまざまな産業が超硬合金を活用しているが、超硬合金ストリップが大きな価値を生み出すニッチな用途には、次のようなものがある:

- 生体適合グレードのステント、バルブ、アクチュエーターなどの医療用部品の小型化が可能になる

- 航空宇宙エンジンおよび機体用エキゾチック合金の加工で最大20倍の生産性向上を実現

- 迅速な金型交換により、自動車パネルの高生産性プレス加工をサポート

- 強化された坑内センサー・パッケージによる石油掘削装置の信頼性向上

- 高級自動車のパワートレインや高性能トランスミッションに使用される転がり軸受や滑り軸受の鏡面仕上げを実現

どのような状況においても、極めて高い硬度とコバルトの強靭性を利用することで、従来の切削材料では実現不可能であった稼動寿命と必要な品質や複雑さの要求との理想的な経済的バランスを実現することができる。

超硬ストリップのサプライヤー

超硬合金ストリップ製品の用途は、半導体から自動車、石油探査に至るまで幅広い産業に及んでおり、数多くの専門メーカーが世界的に幅広い能力を提供している。業界をリードする企業だけでなく、地域の小規模な専門家も、超硬合金グレードの選択、形状、後処理、コーティング・サービスなど、幅広いカスタマイズ・サービスを提供している。

表8:超硬合金ストリップの主要企業

| サプライヤー | 製品部門 | 生産能力 |

|---|---|---|

| サンドビック | インサート等級、丸型工具 | 高度なナノ構造グレード、カスタム形状 |

| セラチジット | 刃先交換式チップ、切削工具 | 複雑な6面形状、クイックターン・ツーリング・コンセプト |

| チュンコ・マニュファクチャリング | パンチング/フォーミング、スタンピング | ラピッドプロトタイピング、小ロット生産 |

| 精密超硬合金 | CNC切削インサート、ルータービット | 先進のサーメットおよびウィスカー強化組成物 |

| ミッドアメリカ超硬合金 | オイル/鉱業部品、摩耗面 | 大型の特注長方形形状 |

これらの主要メーカーは、マイクロドリルや小型コンポーネントのための数分の1ミリメートルから、重切削荒加工に対応する大型刃先交換式チップのための500 mmを超える長さまで、広範なストリップ寸法範囲を提供しています。1mm以下から300mmを超える長方形の幅は、小さな放電加工部品から大きなプレスや成形の打ち抜き部品にも対応します。垂直市場では、金属切削要件が絶えず進化し、工具形状、コーティング、カスタムホルダーソリューションの革新が進んでいるため、顧客、超硬メーカー、装置OEMの継続的なパートナーシップは、性能の向上に不可欠です。

コスト分析

設計された組成と厳しい公差により、焼結炭化物ストリップは、従来の切削および打抜き用途に使用される標準的な工具鋼やステンレス鋼の何倍もの価格で販売されています。しかし、生産環境での使用寿命が大幅に長いため、加工部品あたりのコストは非常に競争力があります。

表9:焼結炭化物ストリップの価格に関する考察

| パラメータ | 価格 | 解説 |

|---|---|---|

| 超硬ストリップブランク | $40-200 kgあたり | グレード、硬度、コバルト含有量によるスケーリング |

| ブランクの挿入 | 1インチ2あたり$2-10 | ジオメトリーとサイズの考慮 |

| 最終加工インサート | $4-30/インサート | より厳しい公差がプレミアムに |

| 相対的な寿命の優位性 | 工具鋼の最大20倍 | 穴あけやプレス加工1個あたりのコストを削減 |

例えば、こうだ:

- 小ロットの航空宇宙顧客向け特注長方形グレードのコストは、$150-200/kgに近い。

- 一方、定評のあるC2~C5材種の標準インサート形状の大ロットは、$50~80/kgである。

- しかし、例えば工具鋼チップの50穴に対して1000穴の耐久性を持つチップは、刃先1つあたりの生産性を8~10倍向上させ、初期の超硬材料価格の上昇を急速に相殺する。

穴あけ/プレス加工部品1個当たりのコストなど、現在のソリューションと比較した価値機会に対して、詳細なコストドライバーを積極的にマッピングすることで、焼結カーバイドストリップは、寿命と関連する生産性の桁違いの向上により、投資を容易に正当化することができます。 粉体品質と工具設計の継続的な改善もまた、製造業各分野における既存の選択肢を上回る経済的進歩を促進し続けている。

超硬ストリップ採用動向の将来展望

操作された炭化物粒度とコバルト比の調整と、カスタムツールホルダーソリューションの形状/コーティングの革新に関連した、テーラーメイドの粉末組成物の開発が進行中であることから、今後5~7年の間に、耐久消費財の製造部門全体で採用率が上昇することが予想される。

特に、航空宇宙、医療機器、自動車、エネルギー産業で平均を上回る伸びが予想され、2025年までの超硬ストリップの世界的な年間平均成長率は7%を超えると市場アナリストは予測している。この増加傾向は、複雑なエキゾチックメタルの使用量の増加と、金属の切断/成形作業における生産性と精度の向上に対する需要と一致している。

しかし、配合成分であるコバルトをめぐる価格の不安定さとエネルギー・輸送コストの高騰が相まって、一般的なエンジニアリングユーザー向けのコモディティ化した低級超硬チップセグメントの成長率が一時的に鈍化する可能性がある。

一流の専門家は、サプライチェーンの不確実性を回避するため、レアアース鉱物の精製や独立したコバルト供給源を含む原材料の国内生産を奨励している。メーカー、政府研究機関、大学間の協力体制も、従来の工具を置き換える特殊ストリップに不可欠な設計、試作、試験、適格性確認作業に関するエンドユーザー導入障壁の低減を目指している。

よくあるご質問

Q: 超硬ストリップにはどのようなコーティング・オプションがあり、どのような利点がありますか?

A: 一般的なコーティングは、耐摩耗性、潤滑性、耐熱性を向上させます。窒化チタンアルミ(TiAlN)、窒化チタン(TiN)、ダイヤモンドライクカーボン(DLC)などがあります。

Q: 超硬合金ストリップにクラックが入る原因は何ですか?

A: 破断は、材料強度を超える引張応力から生じる。その引き金となるのは、機械的または熱的衝撃、疲労、腐食環境です。コバルト含有量、結晶粒径、形状、使用条件を調整することで、靭性を維持することができます。

Q:一般的な方法での超硬ストリップの溶接性は?

A: 超硬合金は融接できません。ろう付けは、高銀含有合金を使用する超硬ストリップの代替接合方法です。はめあい、接合部の清浄度、プロセス雰囲気の制御が重要です。

Q: 超硬ストリップの加工で推奨されるベストプラクティスは何ですか?

A: 切れ味の良い工具と豊富な冷却を用いた厳密なセットアップにより、刃先のチッピングを最小限に抑えることができます。また、ポジティブレーキ工具と段階的な荒加工アプローチによる低速加工は、脆い材種に対してより良い仕上げと精度をもたらします。

Q: 超硬合金ストリップの採用が最も成長する可能性がある産業は?

A: 航空宇宙、医療機器、金型分野では、難易度の高いエキゾチック合金の使用が拡大し、従来の金型では達成できなかった品質や精度の要求が高まっているため、大きな拡大が見込まれています。