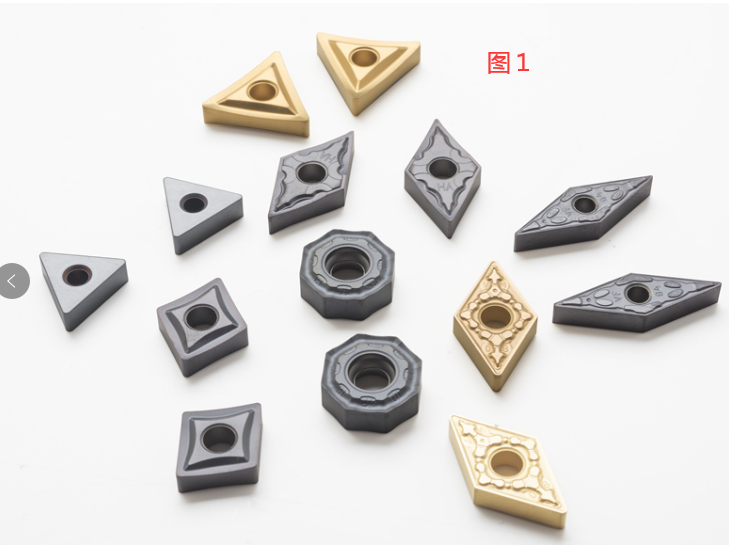

極めて高い硬度と卓越した靭性を併せ持ち、最も頑固な金属でさえも揺るぎない精度で打ち負かすことができる、小さな戦士を想像してみてください。それこそが超硬マシニングインサートの本質であり、金属加工の世界では小さいながらも強力なプレーヤーなのです。

の特徴 超硬マシニングインサート

| 特徴 | 説明 |

|---|---|

| 構成 | 炭化タングステン(WC)を主成分とするセラミック材料で、卓越した硬度と耐摩耗性で有名です。コバルト(Co)や炭化タンタル(TaC)などの追加元素は、特定の特性を微調整するために組み込まれることが多い。 |

| 硬度 | ロックウェル硬度(HR)は90を超え、最も強靭な鋼を大きく上回る。これは、極度の切削力に耐え、切れ味を長時間維持する能力につながります。 |

| タフネス | 硬度が貫通に対する抵抗力を示すのに対し、靭性はエネルギーを吸収し、破壊に抵抗する材料の能力を示します。超硬チップは、この2つの重要な特性のバランスを見事に取り、困難な材料や加工作業に効果的に取り組むことを可能にしています。 |

| 耐熱性 | 超硬合金は、高速度鋼(HSS)のような従来の工具材料と比較して、優れた耐熱性を示します。この特性は、高速加工プロセスにおいて、工具の摩耗を最小限に抑え、寸法精度を保証します。 |

| 耐薬品性 | 超硬合金は、特にハイスと比較した場合、化学的劣化に対して優れた耐性を示します。この特性により、加工硬化やチップ溶接を起こしやすい金属を含む、様々な金属の加工に適している。 |

超硬マシニングインサートの用途

超硬マシニングインサートは、以下のような様々な金属加工に使用されています:

| 申し込み | 説明 |

|---|---|

| ターニング | 回転する被加工物の形状を整え、直径を小さくするために使用される。インサートは旋盤工具に装着され、さまざまな箇所でワークとかみ合い、目的の形状を実現する。 |

| ミーリング | フライス盤で使用され、複数の切れ刃を持つ回転工具を使用してワークピースから材料を除去する。インサートはフライスカッターにろう付けまたはクランプされ、寿命と性能を大幅に向上させる。 |

| フェイシング | ワークピースに平坦で滑らかな表面を形成するために使用されます。フェーシングインサートは、この目的のために特別に設計されており、長時間の操作のための優れた耐摩耗性を提供します。 |

| つまらない | ワークの既存の穴を正確に拡大するために使用されます。ボーリングチップは高い寸法安定性を持ち、正確な穴形状を保証します。 |

| グルーヴィング | ワーク表面に細い溝や溝を形成するために使用される。さまざまな溝形状に対応するため、さまざまな形状とサイズの溝加工用インサートがあります。 |

| スレッディング | ワークピースに外ねじまたは内ねじを形成するために使用される。ねじ切りインサートは、希望するねじの形状に正確に一致する特殊な形状を特徴としています。 |

の製造方法 超硬マシニングインサート

超硬マシニングインサートの製造には、最先端技術と精密な職人技が融合した細心の工程が必要です:

- パウダーの調製: 炭化タングステン、コバルト、その他の添加物のような原材料は、特定の粒度分布と化学組成を持つ微粉末に変換されます。

- ミキシングとプレス: 準備されたパウダーは慎重に計量され、所望の材料特性を達成するためにブレンドされる。その後、混合物を高圧で圧縮し、インサートのニアネットシェイプに仕上げます。

- 焼結: 圧縮された形状は、制御された雰囲気中で高温加熱プロセス(焼結)を受ける。この工程で粉末粒子が融合し、強固で緻密な炭化物本体が形成される。

- 研磨: 焼結チップは、最終的な寸法、公差、刃先形状を達成するために、専用の研削砥石を使用して精密に研削される。

- コーティング: 多くの場合、チップは、物理蒸着(PVD)や化学蒸着(CVD)などの技術を用いて、セラミックや金属材料(例えば、窒化チタン(TiN)、窒化チタンアルミニウム(TiAlN))の薄い層でコーティングされる。これらのコーティングは、耐摩耗性、耐熱性、チップフロー特性をさらに向上させます。

多種多様な金属粉末

超硬マシニングインサートの性能と適合性は、その製造に使用される特定の金属粉末によって大きく左右されます。ここでは、一般的に使用されている10種類の金属粉末とその特徴についてご紹介します:

| 金属粉 | 説明 | アプリケーション |

|---|---|---|

| 炭化タングステン(WC) | 超硬チップの要であり、卓越した硬度、耐摩耗性、赤色硬度(高温でも硬度を保つ能力)を提供する。 | 事実上すべての超硬チップに含まれ、特に鋼や鋳鉄などの鉄系材料の加工に適している。 |

| コバルト | バインダーとして作用し、WC粒子を結合させ、インサート全体の靭性に寄与する。コバルト含有量は、インサートの耐摩耗性、靭性、耐欠損性に大きく影響する。 | コバルト含有量の高いインサート |

| コバルト | - コバルト含有量が高いほど、一般的に靭性と耐破壊性が向上するが、その代償として硬度が若干低下する。 | コバルト含有量のバランスが取れたチップは、幅広い加工に適しており、コバルト含有量の多いチップは、断続切削や強靭な材料の加工など、高い耐衝撃性が要求される用途に適している。 |

| 炭化タンタル(TaC) | 特にアルミニウムやシリコンのような研磨材に対する卓越した化学的安定性で有名。また、耐摩耗性と耐クレーター性の向上にも寄与する。 | 主にアルミニウム合金、シリコンリッチ鋳鉄、その他の研磨材加工用のチップに使用。 |

| 炭化チタン(TiC) 高硬度、耐摩耗性、優れた化学的安定性を併せ持つ。また、耐クレーター摩耗性を高め、高温でも優れた性能を発揮する。 | 鋼、ステンレス鋼、ニッケル合金などの様々な材料を、特に高い切削速度と温度で加工するためのチップに使用される。 | |

| 炭化ニオブ (NbC) 優れた耐酸化性と高温強度を有し、高速加工用途に適している。 | 主に、発熱が大きく懸念される鋼やニッケル合金の高速加工用に設計されたチップに使用される。 | |

| 酸化アルミニウム (Al2O3) 優れた化学的安定性と耐摩耗性で知られ、特にアルミニウムやシリコンカーバイドのような研磨材に適している。 | アルミニウム合金やその他の研磨材の加工用に特別に設計されたチップに採用。 | |

| 炭化ケイ素(SiC) 非常に硬く耐摩耗性に優れ、特に複合材やセラミックなどの研磨材に効果的。 | 主に、金属基複合材料(MMC)や繊維強化プラスチック(FRP)などの先端材料の加工用チップに使用される。 | |

| 窒化ホウ素(BN) 潤滑性と化学的安定性に優れ、切り屑が溶着しやすい粘着性材料の加工に適している。 | ニッケル合金、チタン合金、マグネシウム合金などの難削材加工用チップに採用。 |

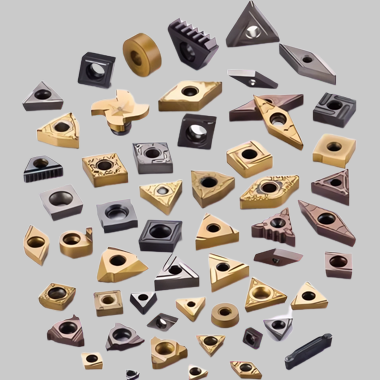

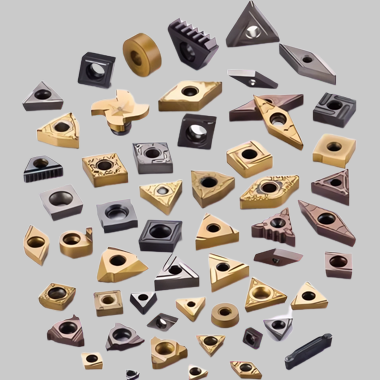

仕様、サイズ、等級、規格

適切な選択 超硬マシニングインサート を含む様々な要素を考慮する必要がある:

- インサートサイズ: インサートは、特定のツールホルダーやアプリケーションに適合するよう、様々な規格サイズ(ISO、ANSIなど)があります。

- グレードを入れる: 異なるチップ材種は、特定の加工要件に対応するため、様々な金属粉末の組み合わせで配合されています。一般的な等級システムには、ISOや各メーカー独自のシステムがあります。

- 最先端のジオメトリー: 切れ刃の形状は、切りくずの形成、切削力、仕上げ面に大きく影響する。一般的な形状には、負のすくい角、正のすくい角、チップブレーカーなどがある。

- コーティング: インサートに施されるコーティングの種類は、その性能に大きな影響を与える。一般的なコーティングには、TiN、TiAlN、ダイヤモンドライクカーボン(DLC)などがある。

サプライヤーと価格

超硬マシニングインサートは、世界および各地域の幅広いサプライヤーから容易に入手できる。価格は、チップのサイズ、グレード、コーティング、ブランドなどの要因によって異なります。以下は、いくつかの著名なサプライヤーの簡単な概要です:

- ケナメタル

- サンドビック・コロマント

- 三菱マテリアル

- 住友工具

- オスカルバイド

- イスカー

- ウォルター

- セコ・ツールズ

信頼できるサプライヤーに相談し、その専門知識を活用して、特定の加工要件に最適なチップを選択することが極めて重要です。

の長所と短所 超硬マシニングインサート

長所だ:

- 卓越した硬度と耐摩耗性: 工具の長寿命化を可能にし、工具交換時のダウンタイムを短縮。

- 加工効率の向上: 高い切削速度と送り速度を可能にし、生産時間の短縮につながる。

- 優れた表面仕上げ: 表面欠陥の少ない高品質な機械加工部品に貢献。

- 寸法精度: 正確な加工結果を得るために、工具寸法を一定に保ちます。

- 汎用性がある: 多様な加工用途に対応するため、幅広いサイズ、材種、形状をご用意しています。

短所だ:

- イニシャルコストが高い: ハイスのような従来の工具材料に比べ、超硬チップは一般的に初期費用が高い。

- 脆さ: 超硬インサートは、過度の衝撃や衝撃荷重が加わると、チッピングや破壊を起こす可能性があります。

- 専用工具の必要性: 超硬チップは、その特殊な特性を扱うために設計された互換性のあるツールホルダーと加工装置が必要です。

よくあるご質問

Q: 超硬マシニングインサートを選ぶ際に考慮すべき様々な要素とは何ですか?

A: 超硬マシニングチップを選択する際には、以下のようないくつかの要素を考慮する必要があります:

- 被削材: さまざまなチップ材種は、鋼、ステンレス鋼、アルミニウム、鋳鉄など、特定の材料を加工する際に優れた性能を発揮するように配合されています。

- 加工作業: 加工作業の種類(旋盤加工、フライス加工、フェーシング加工など)は、適切なチップ形状とサイズに影響する。

- 切削速度と送り速度: 切削速度と送り速度を上げるには、高い硬度と耐摩耗性などの特殊な特性を持つチップが必要になることが多い。

- 加工環境: クーラントの種類や中断(断続切削など)の有無などの要因は、インサートの選択に影響することがある。

Q: 超硬チップの寿命はどのくらいですか?

A: 超硬マシニングインサートの寿命は、以下のような様々な要因に大きく左右されます:

- ワークピースの材質と硬度: 一般に、より硬い材料を加工すると、チップの摩耗が早くなる。

- 切削パラメータ: 切削速度と送り速度を上げると、一般的にチップ寿命は短くなる。

- クーラントの塗布: クーラントを適切に使用することで、発熱とチップ溶着を抑え、チップの寿命を大幅に延ばすことができます。

- 加工条件: 振動や工具の過度のたわみなどの要因は、チップの摩耗を早める可能性がある。

一般的なガイドラインとして、超硬チップはハイスのような従来の工具材料よりも大幅に長持ちし、用途によっては数時間から数日間使用できるチップもあります。しかし、最適な加工性能を維持し、潜在的なワークの損傷を避けるためには、チップの摩耗を監視し、速やかに交換することが極めて重要です。

Q: 超硬マシニングインサートはリサイクルできますか?

A:他の材料ほどリサイクルしやすいものではありませんが、超硬チップは特殊な工程でリサイクルすることができます。信頼できるチップメーカーは、使用済みのチップを回収し、新しいチップや他の超硬製品に再加工するリサイクルプログラムを提供しています。リサイクルは、廃棄物を減らして環境に貢献するだけでなく、メーカーにとってもコスト削減につながります。

結論

超硬マシニングチップは、金属加工業界に革命を起こし、卓越した性能、効率、精度を提供しています。超硬チップの特性、用途、選択要因を理解することで、機械加工者は、この主力製品の潜在能力を最大限に活用し、優れた結果を得て、全体的な生産性を向上させることができます。

お客様のニーズに合った超硬マシニングインサートを選択することは非常に重要です。信頼できるサプライヤーや経験豊富な機械工に相談し、お客様固有の加工要件に最も適した決定を下すことを強くお勧めします。