超硬チップ 超硬刃先交換式チップは、旋盤加工、フライス加工、中ぐり加工などの金属加工に使用される交換可能な切削チップです。本ガイドは、超硬刃先交換式チップに関する詳細なリファレンスとして、材料、形状、コーティング、仕様、比較性能、コスト、用途などについて解説しています。

超硬刃先交換式チップの概要

超硬刃先交換チップは、特殊な形状/コーティングを施した小さな切削ピースを、機械加工用のツールホルダーにろう付けしたものです。主な特性

- 組成タングステンまたは炭化チタン基板 (>85%)

- 形状:ISOで標準化された形状と寸法

- コーティング窒化チタン(TiN)、炭化チタン(TiC)など。

- インデックス:新鮮な刃先を露出させるために回転

- 主な特徴硬度、耐摩耗性、耐熱性

非常に高い硬度と高温硬度を提供する超硬チップは、高速度鋼の代替品と比較して、加工速度の高速化、仕上げ品質の向上、寿命の延長を促進します。

グレード 超硬刃先交換式インサート

炭化物の組成は、熱的・機械的挙動を決定する:

| グレード・タイプ | 説明 | 主要物件 |

|---|---|---|

| C2 & C6 | ストレート・タングステン・カーバイド | 優れた衝撃強度 |

| C4 & C5 | 混合/複合炭化物 | 強化された硬度と耐熱性 |

| Pグレード | 本質的PVDコーティング | 高い切削温度での酸化防止 |

| Mグレード | CVDまたはMT-CVDコーティング | 最高の耐摩耗性 |

表1: 組成/コーティングに基づく超硬刃先交換チップの主な等級分類

硬度、内蔵コーティングの種類、適用温度の適切なバランスを選択することで、最適な工具寿命のための材種選択が決まる。

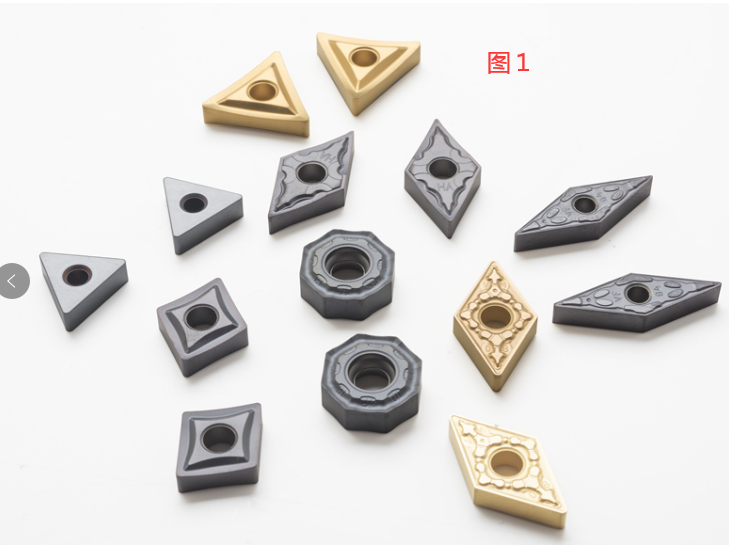

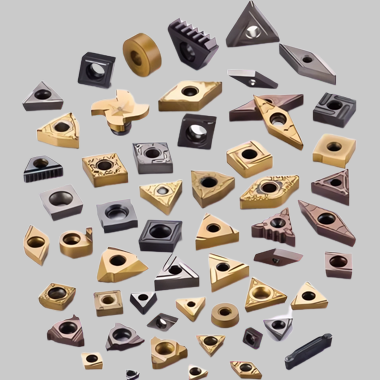

ジオメトリ形式の挿入

超硬チップは、標準化されたANSIおよびISO寸法と形状で提供されます:

インサート・スタイル

| 形状 | 説明 | 主な用途 |

|---|---|---|

| トライアングル | 汎用旋削、溝加工、中ぐり、パーティング | 最も一般的なインサートスタイル |

| ひし形 | 高送りフライス、ドリル、タッピング | フライスカッターに使用 |

| 正方形 | 低速仕上げから精密旋削まで | 様々なカッターサイズに対応 |

| ラウンド | ボーリングバー、溝加工、パーティング | 多目的インサートタイプ |

表2A: 一般的な超硬チップ形状と用途

サイズパラメーター

| 寸法 | 仕様 |

|---|---|

| 内接円 | ISO/ANSIで定義されたサイズ(IC328など) |

| 厚さ | ファイン、ミディアム、ヘビーピッチの各サイズを用意 |

| アングル | インサート形状により決定 |

| エッジ・プレップ | 面取り、ホーニング半径オプション |

表2B: インサート形状寸法、角度、エッジ仕様

標準化された刃先交換式チップの寸法、角度、エッジにより、様々なツールホルダーで交換可能です。

インサート・コーティング

保護コーティングは潤滑性と耐久性を高める:

| コーティング | 主な特徴 |

|---|---|

| 炭化チタン(TiC) | 1000℃までの耐熱性 優れた耐摩耗性 |

| 窒化チタン(TiN) | 高い表面硬度 色識別補助 |

| 酸化アルミニウム (Al2O3) | 高い電気的/熱的疲労耐性を実現する絶縁特性 |

| 窒化ジルコニウム(ZrN) | 良好なカジリ止め 高エッジ荷重に最適 |

表3: 超硬チップに適用される主な特殊コーティングの種類

コーティングは主に、酸化寿命の向上、耐摩耗性の向上、摩擦係数の低減に重点を置いている。複数の層が強みを発揮します。

仕様

関連する品質指標には以下が含まれる:

| スタンダード | 測定 | 価値観 |

|---|---|---|

| ISO 1832 | 硬度 | 88~93HRA(1600~2000HV) |

| ISO 3685 | 横方向の破断強度 | GPA 2.5以上 |

| ISO 8688-2 | 破壊靭性 | 7 MPa√m |

| ISO 13399 | 摩耗試験 | 25分間で0.1mmのフランク摩耗 |

表4: 超硬チップ認証仕様

公表された品質基準値を遵守することで、インサートの完全性、ラインアップの一貫性、信頼できる生産者比較が保証される。

主要超硬インサートメーカー

世界のトップサプライヤーは以下の通り:

| 会社概要 | ブランド名 | 価格帯 |

|---|---|---|

| ケナメタル | KC、MP | $4~$15(インサートあたり |

| サンドビック・コロマント | GC、LC | $5~$20+/インサート |

| イスカー | IC, 相撲 | $3~$18(インサートあたり |

| 京セラユニメルコ | STGCR, ALTUR | $2~$12インサートあたり |

| タンガロイ | TLN、TDN | $4 - $16 インサート依存性 |

表5: 主な超硬チップブランドと価格帯

価格は、チップの形状、材種、購入量、工具の種類によって異なる。高度なコーティングと複雑な組成は、割増料金となります。

金属切断アプリケーション

刃先交換式超硬合金は、世界トップクラスの加工生産性を実現します:

| プロセス | HSSを上回るメリット |

|---|---|

| ターニング | サーフェス速度と送りが向上し、生産量が2~3倍に増加 |

| ミーリング | 仕上げの向上、複雑な形状 |

| 掘削 | 優れたバリおよび残留応力制御 |

| タッピング | タップ寿命が長く、精密な内径ネジ山 |

産業

- 自動車エンジンブロック、ドライブシャフト、バルブ

- 航空宇宙構造部品、着陸装置、油圧機器

- 医療整形外科用インプラント、器具、工具

- 金型研磨された表面、信頼性の高い寸法

表6: 製造業における超硬チップの幅広い用途

刃先交換式超硬合金は、より厳しい公差を保持し、工具交換の間隔を延ばし、高速度鋼や炭素工具鋼よりも難しい超合金の加工を可能にします。

長所と短所の比較

| 利点 vs スチール | トレードオフ |

|---|---|

| 工具寿命2倍~5倍 | インサート単価が高い |

| より速いスピード/送りが可能 | 高度な技術的理解が必要 |

| 設計済みジオメトリー | 現在のところ、非常に大きな部分の剛性は限られている |

| 表面仕上げの向上 | ツールホルダーの初期投資額が高い |

表7: 超硬チップの主な利点と課題

極めて高い硬度、内蔵されたエッジプリップ、標準化されたアプローチは、中程度のバッチ製造の信頼性の高いスケーリングを容易にします。コーティングは、高温下でも耐摩耗性を維持します。

超硬インサートFAQ

Q:超硬チップの交換サイクルに影響を与える要因は何ですか?

A: 回転数/送り、被削材、切込み深さ、工作機械の剛性、クーラント調整法が、回転/交換前のチップの有効寿命を決定します。

Q:刃先交換式工具と超硬ソリッド工具の違いは何ですか?

A: インデクサブルは、工具ホルダーにろう付けされた交換可能なチップを採用しており、再研磨の手間を省くことができる。ソリッドカーバイドは、ツールボディ全体を超硬合金で作るため、2~4倍のコストがかかります。

Q: セラミックチップは超硬チップの代替品ですか?

A: セラミックスは、脆性の制約があるため、高速のニッチな用途に使われます。超硬合金は、形状、工具、技術の標準化により、より一般的な加工用途に適しています。

Q: インサートの摩耗や故障の原因を測定・診断するにはどうすればよいですか?

A:逃げ面やクレーターの摩耗パターン、エッジの破損、破断面、変色を検査することで、速度や送りの調整など、修正措置の指針となる主な摩耗メカニズムが明らかになります。

結論

超硬チップ は、標準化された形状と交換アプローチにより、工具の再研磨を最小限に抑えながら、高速度鋼よりも加工生産性を向上させます。チップ材種の選択、技術指導、製造ラインのコスト最適化に関するご質問は、お気軽にお問い合わせください。