- 超硬エンドミル

超硬エンドミル

超硬エンドミルは、様々な材料の切削や成形に使用されるフライス加工に欠かせない工具です。その硬度、耐熱性、汎用性は高く評価されています。炭化タングステン粒子とコバルトバインダーの組み合わせから作られる超硬エンドミルは、他のタイプのエンドミルに比べて耐久性と耐摩耗性に優れています。

超硬合金の優れた硬度により、高い切削抵抗に耐え、切れ刃を長時間維持できるため、工具寿命が長くなります。さらに、超硬合金の優れた耐熱性により、切削性能を損なうことなく、高速・高温での使用が可能です。

様々なサイズ、形状、コーティングなど、幅広い超硬エンドミルを取り揃えています。スクエアエンドミル、ボールエンドミル、コーナーラジアスエンドミルなど、さまざまなタイプのエンドミルにより、溝加工、プロファイル加工、輪郭加工など、多様なフライス加工が可能になります。これらの工具は、機械加工、金属加工、製造業などあらゆる産業で、鋼、ステンレス鋼、鋳鉄、アルミニウム、真鍮、プラスチックなどの材料を加工するために使用されています。

ここに掲載されていないものについては、お問い合わせください。

はじめに

超硬エンドミルは、ワークピースから材料を除去するフライス加工に使用される切削工具です。機械加工、金属加工、製造業など様々な産業で広く使用されている。超硬エンドミルは、その卓越した硬度、高い耐熱性、様々な材料を効率的に切削する能力により、他のタイプのエンドミルよりも好まれています。

超硬合金は、主に炭化タングステン(WC)粒子をコバルト(Co)マトリックスと結合させた複合材料です。炭化タングステンの硬度とコバルトの靭性の組み合わせにより、耐久性と耐摩耗性に優れた切削工具が生まれます。超硬エンドミルは通常、円筒形のシャンクを持ち、一方の端に切れ刃、もう一方の端にフライス盤で保持するためのシャンクがあります。

構成と構造

超硬エンドミルは、タングステンカーバイド粒子にコバルトバインダーを混合したもので、硬くて耐久性のある切削工具を形成します。タングステンカーバイドは硬度を、コバルトバインダーは靭性を提供します。超硬粒子の粒径と構造が工具の性能を決定します。さらに、超硬エンドミルには、耐摩耗性を向上させるために、窒化チタンやダイヤモンドライクカーボンなどのコーティングが施されていることが多い。エンドミルは、円筒形シャンク、様々な形状の切れ刃を持ち、異なるフルートデザインを持つことができます。全体的に、超硬エンドミルは、その硬度、耐熱性、優れた切削性能で知られています。

硬度

超硬エンドミルは、炭化タングステン粒子の存在により非常に硬い。この硬度により、鋼や鉄のような強靭な材料を容易に切削することができます。

耐摩耗性

耐摩耗性:超硬エンドミルは、耐摩耗性に優れています。この特性により、長時間使用しても鋭い切れ刃を維持することができ、工具寿命が長くなります。

耐熱性

超硬エンドミルは耐熱性に優れ、加工中に発生する高い切削温度に耐えることができます。

タフネス

超硬合金はその硬さで知られているが、コバルトバインダーを加えることで、超硬エンドミルの靭性が向上する。

化学的不活性

超硬エンドミルは化学的に不活性で、ほとんどの被削材との化学反応に耐性があります。

精密

超硬エンドミルは、機械加工において高い精度と寸法精度を提供します。その硬度は鋭い切れ刃を可能にし、クリーンで正確な切削を実現します。

汎用性

超硬エンドミルは、幅広い加工用途に適した万能工具です。様々な材料を効果的に切削することができます。

塗装性

超硬エンドミルは様々な材料でコーティングすることができます。これらのコーティングは、工具の表面硬度、潤滑性を高め、性能を向上させます。

超硬素材の準備:

炭化タングステン粉末とコバルト粉末を所定の比率で調製し、十分に混合して均質なブレンドを作る。

コンパクション

ブレンドされたパウダーは油圧プレスに入れられ、高い圧力をかけてグリーンボディと呼ばれる固い形状に圧縮される。

焼結前

グリーンボディは、バインダーや揮発性物質を除去し、グリーンボディを強化するために、特定の温度の炉で予備焼結される。

シェイピング

焼結前のグリーンボディは、研削、切削、フライス加工などの様々な機械加工技術を用いて成形され、エンドミルの所望の寸法と形状を実現する。

焼結

成形されたグリーン体は焼結炉に入れられ、コバルトの融点に近く、炭化タングステンの融点以下の温度にさらされる。

工具本体製造

超硬エンドミルの成形が完了したら、その性能を高めるために様々なコーティングを施すことができます。コーティングは、物理的気相成長法(PVD)や化学的気相成長法(CVD)などのプロセスによって施されます。

仕上げ

コーティング後の超硬エンドミルは、所望の表面仕上げと切れ刃の鋭さを得るために、研削やラッピングなどの仕上げ加工が必要になる場合があります。

QCとパッケージング

完成した超硬エンドミルは、厳格な品質管理検査を受けます。承認されると、お客様にお届けするために適切に梱包されます。

金属切断

超硬エンドミルは、様々な金属の切削加工に高い効果を発揮します。その硬度と耐摩耗性により、鋼、ステンレス鋼、アルミニウム、真鍮、鋳鉄などの材料から効率的に材料を除去することができます。フライス加工、プロファイル加工、溝加工、輪郭加工など、超硬エンドミルは金属切削加工において優れた性能と長い工具寿命を発揮します。

木工

超硬エンドミルは、木工用途にも使用される。広葉樹や針葉樹など、さまざまな種類の木材の成形、プロファイル、切断に使用できます。超硬エンドミルは、高い切削速度と卓越した精度を誇り、木工プロジェクトにおけるルーター加工、穴あけ、彫刻などの作業に適しています。

航空宇宙産業

航空宇宙産業では、チタン合金、インコネル、その他の耐熱合金のような航空宇宙グレードの材料の高精度加工が要求されます。超硬エンドミルは、その硬度、耐熱性、刃先保持性により、このような要求の厳しい材料にも対応できます。これらの工具は、航空機構造、エンジン部品、その他の航空宇宙用途の複雑な部品の加工に一般的に使用されています。

金型製作

超硬エンドミルは、金型やダイスの製造産業で広く使用されています。金型やダイは通常、耐摩耗性の高い工具鋼や焼き入れ鋼のような高硬度材料で作られています。超硬エンドミルは、これらの強靭な材料から効率的に材料を除去し、金型のキャビティ、ダイポケット、および複雑な表面の詳細を作成するための精密で複雑な加工を提供することができます。

金属切断

超硬エンドミルは、様々な金属の切削加工に高い効果を発揮します。その硬度と耐摩耗性により、鋼、ステンレス鋼、アルミニウム、真鍮、鋳鉄などの材料から効率的に材料を除去することができます。フライス加工、プロファイル加工、溝加工、輪郭加工など、超硬エンドミルは金属切削加工において優れた性能と長い工具寿命を発揮します。

木工

超硬エンドミルは、木工用途にも使用される。広葉樹や針葉樹など、さまざまな種類の木材の成形、プロファイル、切断に使用できます。超硬エンドミルは、高い切削速度と卓越した精度を誇り、木工プロジェクトにおけるルーター加工、穴あけ、彫刻などの作業に適しています。

航空宇宙産業

航空宇宙産業では、チタン合金、インコネル、その他の耐熱合金のような航空宇宙グレードの材料の高精度加工が要求されます。超硬エンドミルは、その硬度、耐熱性、刃先保持性により、このような要求の厳しい材料にも対応できます。これらの工具は、航空機構造、エンジン部品、その他の航空宇宙用途の複雑な部品の加工に一般的に使用されています。

金型製作

超硬エンドミルは、金型やダイスの製造産業で広く使用されています。金型やダイは通常、耐摩耗性の高い工具鋼や焼き入れ鋼のような高硬度材料で作られています。超硬エンドミルは、これらの強靭な材料から効率的に材料を除去し、金型のキャビティ、ダイポケット、および複雑な表面の詳細を作成するための精密で複雑な加工を提供することができます。

A 超硬インサート は、驚異的な硬度と耐摩耗性で知られる炭化タングステンから作られた切削工具です。これらのチップは、金属や複合材を含む様々な材料を切削、成形、仕上げ加工する機械加工工程で使用されます。過酷な条件下でも鋭い切れ刃を維持する能力が高く評価されています。

確かに、超硬チップは再研磨が可能ですが、そのプロセスには専用の設備と専門知識が必要です。再研磨は、工具の寿命を延ばし、切削性能を維持することができますが、チップを交換する方が費用対効果が高いことがよくあります。

ボーリングチップ は、鋼鉄、鋳鉄、非鉄金属、プラスチック、複合材など、さまざまな材料を加工できる。硬度が高いため、靭性が高く摩耗しやすい材料の切断に特に効果的です。

- 耐摩耗性の向上:TiNやTiAlNのようなコーティングは、工具寿命を延ばします。

- 強化されたパフォーマンス:耐熱性が向上し、摩擦が減少。

- 高い切断速度:高速加工を可能にする。

- 表面仕上げの向上:よりスムーズで正確なカットを実現。

- 汎用性:幅広い素材と用途に適している。

インサートは、衝撃、湿気、極端な温度から保護された、 清潔で乾燥した環境で保管してください。使用後は、適切なチップ・ブラシとクリーニング方法を使用し、切り屑や破片を除去してください。適切な保管とメンテナンスは、チップの寿命を大幅に延ばし、安定した性能を保証します。

加工する材料(硬さ、被削性)、旋削加工の種類(荒加工、仕上げ加工)、希望する工具寿命、切削パラメータ(速度、送り、切り込み深さ)を考慮する。最適な材種を決定するために、サプライヤーのカタログやオンラインリソースを参照するか、専門家の助言を求める。

旋削用ねじ切りチップ は、旋盤やターニングセンターで外ねじや内ねじを加工するために特別に設計された刃先交換式切削工具です。一般的な旋削加工に使用されるものと異なり、ねじ切りインサートは、希望するねじの形状、ピッチ、直径に対応するように精密に研削された切れ刃を備えています。この特殊な形状により、ねじの仕様や加工される材料に応じて、1パスまたは複数パスで効率的かつ正確にねじを作成することができます。

- 旋盤作業:精密な金属切断と成形用。

- ミーリング:フェースフライス加工とエンドフライス加工の両方

- 掘削:工具の寿命と性能を向上させる。

- つまらない:正確な穴あけに。

- 溝加工とねじ切り:産業機械加工において。

適切なすくい角を選択するかどうかは、加工する材料と希望する切削条件によって決まる。柔らかい素材や仕上げ加工では、一般的に正のすくい角が有効ですが、硬い素材や荒加工では負のすくい角が必要になることがよくあります。

"曖昧模糊 "とした、"曖昧模糊 "とした、"曖昧模糊 "とした、"曖昧模糊 "とした。選択することはできません。それは結果である。

フルートの数は、切削性能と材料除去率に影響します。フルート数が少ないほど切り屑排出性が向上し、長い切り屑が発生しやすい非鉄金属には重要です。しかし、フルート数が多いほど、より滑らかな切削と優れた仕上げが可能になります。その選択は、被削材や加工内容によって異なります。

最適なフルートの数は、加工する材料、希望する仕上げ面、利用可能な主軸出力などの要因によって異なります。一般的に、フルートの数が多いほど、滑らかな仕上げと高い材料除去率が得られますが、主軸の回転速度とパワーを上げる必要があります。

摩耗の兆候には、切削抵抗の増加、仕上げ面の劣化、切りくずの溶着などがある。切削パラメータを最適化し、クーラントを適切に塗布し、工具の過度な張り出しを避けることで、工具寿命を延ばすことができる。

- ミーリング:輪郭加工、溝加工、ポケット加工用。

- 金型製作:精密な成形と仕上げ。

- 航空宇宙および自動車:高性能材料除去。

- 医療機器:複雑な部品の精密加工

- プロトタイピング:詳細で複雑なデザインを作る

超硬エンドミル は、ハイスエンドミルと比較して、硬度、耐摩耗性、耐熱性が大幅に向上しています。これにより、工具寿命の延長、切削速度の向上、材料除去率の向上、より硬い材料の加工が可能になります。

超硬ソリッドエンドミル は、鋼、ステンレス鋼、アルミニウム、チタン、複合材料など、さまざまな材料を切断できる。その硬度と耐摩耗性により、軟質材料にも硬質材料にも適している。

3枚刃エンドミル 2枚刃エンドミルに比べ、切り屑排出性と仕上げ面のバランスが優れています。一般的に、多くの被削材で効率的な切り屑排出を実現しながら、より滑らかな仕上げ面を得ることができ、様々な用途に使用できます。

2枚刃エンドミル は、特に軟質材料での効率的な切りくず排出に優れ、切れ刃の接触が減少するため、切削速度と送り速度の高速化が可能になります。これは、加工時間の短縮と生産性の向上につながります。

4枚刃エンドミル 2枚刃エンドミルと比較して、安定性が向上し、切り屑排出性が改善され、一般的に滑らかな仕上げ面が得られます。そのため、特に高い切削抵抗が必要な場合、幅広い被削材や加工に適しています。

データ

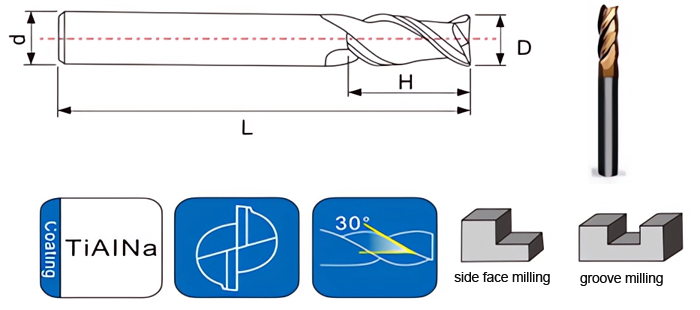

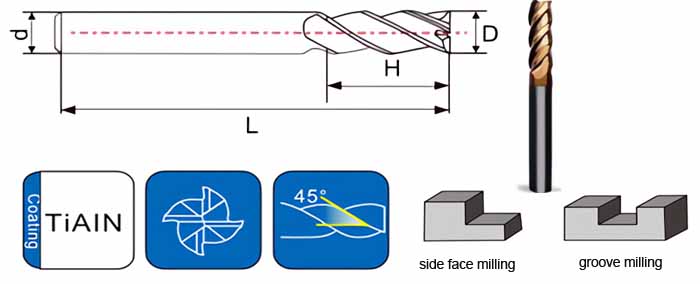

2枚刃エンドミルの説明

2枚刃エンドミルは、2つの切れ刃を持つ汎用性の高い工具です。様々な加工に使用され、幅広い被削材に対応します。フルートデザインは、効率的な切り屑排出を助け、滑らかな仕上げ面を提供します。これらのエンドミルは、高い送り速度を可能にし、安定性を提供し、工具のたわみを最小限に抑えます。適切なエンドミルの選択は、特定の用途と加工材料によって異なります。

| タイプ | 寸法(mm) | 歯の数 | ||||

|---|---|---|---|---|---|---|

| D | R | H | L | d | ||

| TMC-2E-D1.0 | 1.0 | / | 3 | 50 | 4 | 2 |

| TMC-2E-D1.5 | 1.5 | / | 4 | 50 | 4 | 2 |

| TMC-2E-D2.0 | 2.0 | / | 6 | 50 | 4 | 2 |

| TMC-2E-D2.5 | 2.5 | / | 8 | 50 | 4 | 2 |

| TMC-2E-D3.0 | 3.0 | / | 8 | 50 | 4 | 2 |

| TMC-2E-D3.5 | 3.5 | / | 10 | 50 | 6 | 2 |

| TMC-2E-D4.0 | 4.0 | / | 11 | 50 | 4 | 2 |

| TMC-2E-D4.5 | 4.5 | / | 11 | 50 | 6 | 2 |

| TMC-2E-D5.0 | 5.0 | / | 13 | 50 | 6 | 2 |

| TMC-2E-D5.5 | 5.5 | / | 16 | 50 | 6 | 2 |

| TMC-2E-D6.0 | 6.0 | / | 16 | 50 | 6 | 2 |

| TMC-2E-D7.0 | 7.0 | / | 20 | 60 | 8 | 2 |

| TMC-2E-D8.0 | 8.0 | / | 20 | 60 | 8 | 2 |

| TMC-2E-D9.0 | 9.0 | / | 22 | 75 | 10 | 2 |

| TMC-2E-D10.0 | 10.0 | / | 25 | 75 | 10 | 2 |

| TMC-2E-D11.0 | 11.0 | / | 26 | 75 | 12 | 2 |

| TMC-2E-D12.0 | 12.0 | / | 30 | 75 | 12 | 2 |

| TMC-2E-D14.0 | 14.0 | / | 32 | 75 | 14 | 2 |

| TMC-2E-D16.0 | 16.0 | / | 45 | 100 | 16 | 2 |

| TMC-2E-D18.0 | 18.0 | / | 45 | 100 | 18 | 2 |

| TMC-2E-D20.0 | 20.0 | / | 45 | 100 | 20 | 2 |

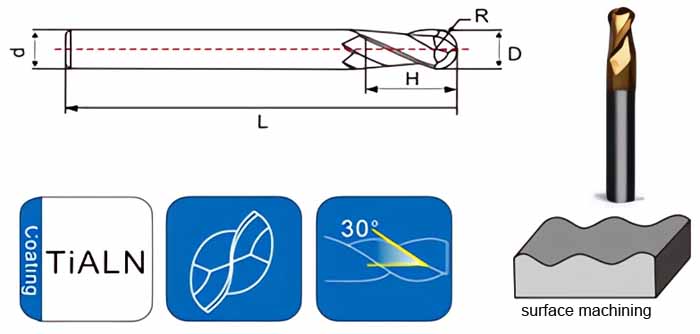

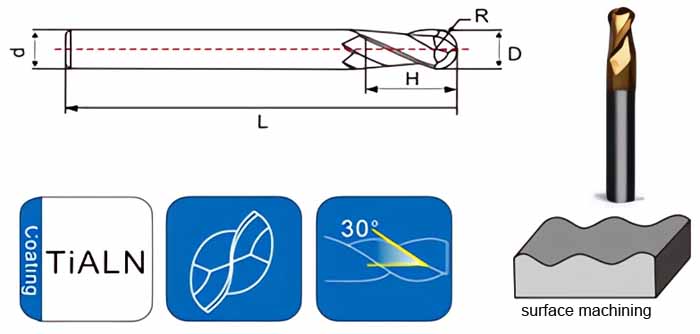

| タイプ | 寸法(mm) | 歯の数 | ||||

|---|---|---|---|---|---|---|

| D | R | H | L | d | ||

| TMC-2B-D1.0R0.5 | 1.0 | 0.50 | 6 | 50 | 4 | 2 |

| TMC-2B-D1.5R0.75 | 1.5 | 0.75 | 6 | 50 | 4 | 2 |

| TMC-2B-D2.0R1.0 | 2.0 | 1.00 | 6 | 50 | 4 | 2 |

| TMC-2B-D2.5R1.25 | 2.5 | 1.25 | 6 | 50 | 4 | 2 |

| TMC-2B-D3.0R1.5 | 3.0 | 1.50 | 6 | 50 | 4 | 2 |

| TMC-2B-D3.5R1.75 | 3.5 | 1.75 | 6 | 50 | 6 | 2 |

| TMC-2B-D4.0R2.0 | 4.0 | 2.00 | 6 | 50 | 4 | 2 |

| TMC-2B-D5.0R2.5 | 5.0 | 2.50 | 6 | 50 | 6 | 2 |

| TMC-2B-D5.5R2.75 | 5.5 | 2.75 | 6 | 50 | 6 | 2 |

| TMC-2B-D6.0R3.0 | 6.0 | 3.00 | 6 | 50 | 6 | 2 |

| TMC-2B-D7.0R3.5 | 7.0 | 3.50 | 8 | 60 | 8 | 2 |

| TMC-2B-D8.0R4.0 | 8.0 | 4.00 | 8 | 60 | 10 | 2 |

| TMC-2B-D9.0R4.5 | 9.0 | 4.50 | 10 | 75 | 10 | 2 |

| TMC-2B-D10.0R5.0 | 10.0 | 5.00 | 10 | 75 | 12 | 2 |

| TMC-2B-D12.0R6.0 | 12.0 | 6.00 | 12 | 75 | 12 | 2 |

| TMC-2B-D14.0R7.0 | 14.0 | 7.00 | 14 | 75 | 14 | 2 |

| TMC-2B-D16.0R8.0 | 16.0 | 8.00 | 16 | 100 | 16 | 2 |

| TMC-2B-D20.0R10.0 | 20.0 | 10.00 | 20 | 100 | 18 | 2 |

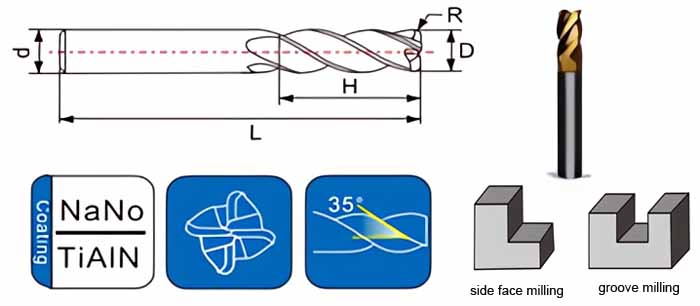

3枚刃エンドミル 説明

3枚刃エンドミルは、フライス加工で一般的に使用される切削工具です。3枚刃エンドミルは、3つの切れ刃(フルート)で設計されており、いくつかの利点があります。3枚刃エンドミルの主な利点の一つは、切り屑の排出性が高いことです。3枚のフルートにより、加工中に切屑が切削領域から排出されるスペースが十分に確保されます。これにより、切削性能に悪影響を与え、仕上げ面精度を低下させる切屑詰まりを防ぐことができます。切屑排出性が向上することで、3枚刃エンドミルは切削効率を維持し、工具寿命を延ばすことができます。

さらに、3枚刃エンドミルは加工中の安定性が向上します。3つの切れ刃があることで、工具の支持力が増し、たわみや振動が減少します。この安定性の向上は、加工物の寸法精度と仕上げ面の向上に貢献します。また、切削速度と送り速度の向上も可能になり、生産性が向上します。3枚刃エンドミルのもう一つの利点は、より滑らかな仕上げ面を実現できることです。

3枚刃ストレートシャンクエンドミル

| タイプ | 寸法(mm) | 歯の数 | ||||

|---|---|---|---|---|---|---|

| D | R | H | L | d | ||

| TMC-3E-D1.0 | 1.0 | / | 3 | 50 | 4 | 3 |

| TMC-3E-D1.5 | 1.5 | / | 4 | 50 | 4 | 3 |

| TMC-3E-D2.0 | 2.0 | / | 6 | 50 | 4 | 3 |

| TMC-3E-D2.5 | 2.5 | / | 7 | 50 | 4 | 3 |

| TMC-3E-D3.0 | 3.0 | / | 9 | 50 | 4 | 3 |

| TMC-3E-D4.0 | 4.0 | / | 12 | 50 | 6 | 3 |

| TMC-3E-D5.0 | 5.0 | / | 15 | 50 | 4 | 3 |

| TMC-3E-D6.0 | 6.0 | / | 18 | 60 | 6 | 3 |

| TMC-3E-D8.0 | 8.0 | / | 20 | 60 | 6 | 3 |

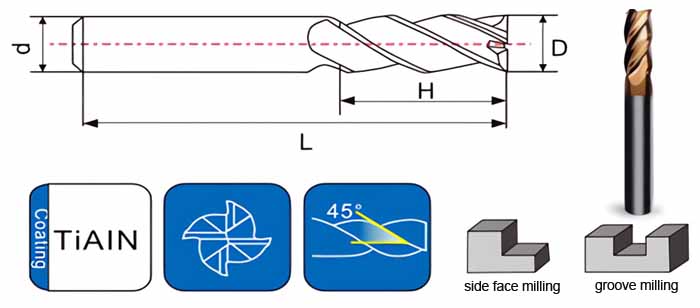

4枚刃エンドミルの説明

4枚刃エンドミルは、4つの切れ刃またはフルートを持つ切削工具です。被削材を除去するフライス加工によく使用されます。フルートデザインは、切り屑を効率的に排出し、切り屑詰まりの可能性を減らし、切削性能を向上させます。4枚刃エンドミルの主な利点は、切削速度と工具剛性のバランスが取れることです。4枚の切れ刃により、刃数の少ないエンドミルと比較して高い送り速度を実現できます。その結果、材料除去速度と生産性が向上します。

また、追加されたフルートは、切削力をより広い表面積に分散させ、加工中の工具のびびりやたわみの傾向を低減します。これにより、切削工程の全体的な安定性が向上し、より滑らかな表面仕上げが可能になります。

| タイプ | 寸法(mm) | 歯の数 | ||||

|---|---|---|---|---|---|---|

| D | R | H | L | d | ||

| TMC-2E-D1.0 | 1.0 | / | 3 | 50 | 4 | 2 |

| TMC-2E-D1.5 | 1.5 | / | 4 | 50 | 4 | 2 |

| TMC-2E-D2.0 | 2.0 | / | 6 | 50 | 4 | 2 |

| TMC-2E-D2.5 | 2.5 | / | 8 | 50 | 4 | 2 |

| TMC-2E-D3.0 | 3.0 | / | 8 | 50 | 4 | 2 |

| TMC-2E-D3.5 | 3.5 | / | 10 | 50 | 6 | 2 |

| TMC-2E-D4.0 | 4.0 | / | 11 | 50 | 4 | 2 |

| TMC-2E-D4.5 | 4.5 | / | 11 | 50 | 6 | 2 |

| TMC-2E-D5.0 | 5.0 | / | 13 | 50 | 6 | 2 |

| TMC-2E-D5.5 | 5.5 | / | 16 | 50 | 6 | 2 |

| TMC-2E-D6.0 | 6.0 | / | 16 | 50 | 6 | 2 |

| TMC-2E-D7.0 | 7.0 | / | 20 | 60 | 8 | 2 |

| TMC-2E-D8.0 | 8.0 | / | 20 | 60 | 8 | 2 |

| TMC-2E-D9.0 | 9.0 | / | 22 | 75 | 10 | 2 |

| TMC-2E-D10.0 | 10.0 | / | 25 | 75 | 10 | 2 |

| TMC-2E-D11.0 | 11.0 | / | 26 | 75 | 12 | 2 |

| TMC-2E-D12.0 | 12.0 | / | 30 | 75 | 12 | 2 |

| TMC-2E-D14.0 | 14.0 | / | 32 | 75 | 14 | 2 |

| TMC-2E-D16.0 | 16.0 | / | 45 | 100 | 16 | 2 |

| TMC-2E-D18.0 | 18.0 | / | 45 | 100 | 18 | 2 |

| TMC-2E-D20.0 | 20.0 | / | 45 | 100 | 20 | 2 |

| タイプ | 寸法(mm) | 歯の数 | ||||

|---|---|---|---|---|---|---|

| D | R | H | L | d | ||

| TMC-4EL-D3.0 | 3.0 | / | 12 | 75 | 6 | 4 |

| TMC-4EL-D4.0 | 4.0 | / | 15 | 75 | 6 | 4 |

| TMC-4EL-D5.0 | 5.0 | / | 20 | 75 | 6 | 4 |

| TMC-4EL-D6.0 | 6.0 | / | 20 | 75 | 6 | 4 |

| TMC-4EL-D8.0 | 8.0 | / | 25 | 100 | 8 | 4 |

| TMC-4EL-D10.0 | 10.0 | / | 30 | 100 | 10 | 4 |

| TMC-4EL-D12.0 | 12.0 | / | 35 | 100 | 12 | 4 |

| TMC-4EL-D14.0 | 14.0 | / | 40 | 100 | 14 | 4 |

| TMC-4EL-D16.0 | 16.0 | / | 50 | 150 | 16 | 4 |

| TMC-4EL-D20.0 | 20.0 | / | 55 | 150 | 20 | 4 |

| タイプ | 寸法(mm) | 歯の数 | ||||

|---|---|---|---|---|---|---|

| D | R | H | L | d | ||

| TMC-4R-D3.0R0.2 | 3.0 | 0.2 | 8 | 50 | 6 | 4 |

| TMC-4R-D4.0R0.3 | 4.0 | 0.3 | 10 | 50 | 6 | 4 |

| TMC-4R-D4.0R0.5 | 4.0 | 0.5 | 10 | 50 | 6 | 4 |

| TMC-4R-D5.0R0.5 | 5.0 | 0.5 | 13 | 50 | 6 | 4 |

| TMC-4R-D5.0R1.0 | 5.0 | 1.0 | 13 | 50 | 6 | 4 |

| TMC-4R-D6.0R0.5 | 6.0 | 0.5 | 16 | 50 | 6 | 4 |

| TMC-4R-D6.0R1.0 | 6.0 | 1.0 | 16 | 50 | 6 | 4 |

| TMC-4R-D8.0R0.5 | 8.0 | 0.5 | 20 | 60 | 8 | 4 |

| TMC-4R-D8.0R1.0 | 8.0 | 1.0 | 20 | 60 | 8 | 4 |

| TMC-4R-D10.0R0.5 | 10.0 | 0.5 | 25 | 75 | 10 | 4 |

| TMC-4R-D10.0R1.0 | 10.0 | 1.0 | 25 | 75 | 10 | 4 |

| TMC-4R-D10.0R2.0 | 10.0 | 2.0 | 25 | 75 | 10 | 4 |

| TMC-4R-D10.0R3.0 | 10.0 | 3.0 | 25 | 75 | 10 | 4 |

| TMC-4R-D12.0R0.5 | 12.0 | 0.5 | 30 | 75 | 12 | 4 |

| TMC-4R-D12.0R1.0 | 12.0 | 1.0 | 30 | 75 | 12 | 4 |

| TMC-4R-D12.0R2.0 | 12.0 | 2.0 | 30 | 75 | 12 | 4 |

| TMC-4R-D12.0R3.0 | 12.0 | 3.0 | 30 | 75 | 12 | 4 |

機械加工材料の用途表

(● perfect suitable ◐ 適している)

| ワークピース | 2枚刃ストレートシャンクスクエアエンドミル | 4枚刃ストレートシャンクスクエアエンドミル | 4枚刃ストレートシャンク ロングフラッシュエンドミル | 4枚刃ストレートシャンク丸エンドミル | 2枚刃ストレートシャンクボールエンドミル | 3枚刃ストレートシャンクエンドミル |

|---|---|---|---|---|---|---|

| 炭素鋼 | ● | ● | ● | ● | ● | |

| 合金鋼 | ● | ● | ● | ● | ● | |

| 硬化鋼 ∼ 40HRC | ● | ● | ● | ● | ● | |

| 硬化鋼 ∼ 50HRC | ◐ | ◐ | ◐ | ◐ | ◐ | |

| 硬化鋼 ∼ 55HRC | ||||||

| 硬化鋼 ∼ 68HRC | ||||||

| ステンレス | ◐ | ◐ | ◐ | ◐ | ◐ | |

| 鋳鉄 | ● | ● | ● | ● | ● | |

| 銅合金 | ||||||

| アルミニウム合金 | ● | |||||

| チタン合金 | ||||||

| 耐熱合金 |

- 連絡先

私たちのチームはサポートを提供する準備ができています

TruerCarbideは、問題に対する効率的なソリューションを提供することをお約束します。各チームメンバーは、お客様のニーズを素早く理解し、お応えするための専門知識と経験を有しています。