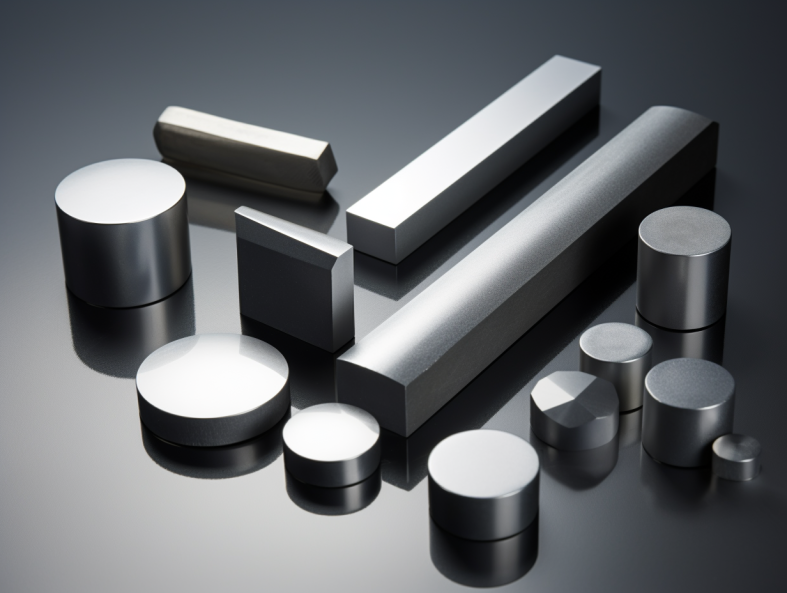

超硬ろう付けチップ 硬度、耐久性、耐摩耗性を付与するために工具にろう付けされる炭化タングステン製の切削チップまたはチップを指します。これらは、機械加工、研削、穴あけ、成形、切断アプリケーションのための製造、建設、鉱業などのようないくつかの産業全体で使用されています。

この記事では、ドリルビット、フライスカッター、鋸刃、ブローチ、コールドホブなどの工具に銀合金またはニッケル合金を使用してろう付けされた超硬チップに関する包括的なガイドを提供します。これらのろう付けされた超硬チップの組成、特性、サイズ、規格、および等級を探ります。主な特性、性能パラメータ、および材料とシナリオ間の使用法を比較し、利点と制限を示します。サプライヤーの詳細と参考価格も掲載しています。FAQのセクションでは、これらの摩耗部品に関する一般的な質問に対応しています。

組成と製造工程

超硬合金とは、粉末冶金法で製造される炭化タングステン(WC)とコバルト(Co)の複合材料である超硬合金を指す。コバルトは、炭化タングステンの粒子を固める、または結合剤として働き、固体の炭化物部品を作り出します。コバルトの割合に基づき、WC-Co組成は所望の硬度、靭性、摩耗特性に調整される。

ろう付け超硬チップには、以下の層と成分がある:

表1: 超硬ろう付けチップの組成スタックアップ

| レイヤー | 構成 | 役割 |

|---|---|---|

| 超硬チップ | 88-97% Coマトリックス中のWC粒子 | 硬度と耐摩耗性を与える |

| 銀ろう合金 | 銀、銅、亜鉛、カドミウム、ニッケル | 超硬チップをろう付けプロセスで工具に接合 |

| ベースツール材質 | スチール, タングステンカーバイド | 強度を与え、工具本体を形成する |

粉末冶金プロセスでは、制御された加圧と焼結により、超硬ソリッドチップが製造されます。粉末状のろう付け合金を接合面に塗布し、制御された雰囲気で1000℃以上に加熱して合金を溶かし、毛細管現象によって超硬チップと工具を接合します。これにより、その後の制御された冷却中に強固な金属結合が形成されます。銀ろうに含まれるカドミウムの使用に対する環境問題への懸念から、ニッケルろう合金も注目されるようになっています。

種類とグレード

さまざまな切削、研削、ドリル、フライス工具にろう付けされる超硬チップは、特性と用途に基づいて、種類と等級に分類されます:

表2: 主な超硬ろう付けインサートの種類と等級

| タイプ | グレード | 説明 |

|---|---|---|

| P | P10~P50 | あらゆる材質に対応する汎用超硬ポジチップ |

| M | M10-M50 | 鋼、鉄、合金の高精度加工用シャープチップ |

| K | K10-K40 | 高硬度材、断続切削用超硬チップ |

| C | C1-C8 | 複合材料、グラファイト等の高耐摩耗性チップ |

| S | S10-S50 | 鋼材専用に設計されたチップブレーカー付きインサート |

| H | H10-H15 | 高温合金鋼用硬質タフチップ |

| D | D10-D50 | 鋳鉄の旋削・穴あけ加工に最適な材種 |

| CBN | B151-B198 | 立方晶窒化ホウ素複合超硬チップ |

| ダイヤモンド | SD10 | 多結晶ダイヤモンドまたはダイヤモンドコート超硬チップ |

超硬チップには、バインダーの割合、超硬合金の結晶粒の特性、適用材料と操作の機能性を示す英数字の等級が割り当てられています。等級番号が高いほど、高温による磨耗や荷重による破壊に対する耐性が高いことを示します。アルファベットの接頭辞は、基材グループ間の明確な有用性を分類する。ナノ構造やコーティングを施した上級グレードは、飛躍的に性能が向上します。

機械的性質と特性

超硬工具は、金属除去加工に必要な硬度、強度、破壊靭性のユニークな組み合わせを示します。高速度鋼工具と比較すると、粘り強いコバルトマトリックスに支えられた超硬合金成分により、熱間硬度、高温加工温度下での化学的不活性、耐摩耗性に非常に優れています。

表3: ろう付け超硬インサートの主要特性と性能指標

| プロパティ | メートル | 役割 |

|---|---|---|

| 硬度 | 92-96 HRA | 刃先の摩耗に強い |

| 横方向の破断強度 | 500-700 kgf/mm2 | 破損することなく高い加工力に耐える |

| 破壊靭性 | 7-15 MPa√m | 中断されたカット中のショックに耐える |

| 熱い硬度 | ロックウェル硬度保持 80% at 700°C | 切断界面付近の高温でも硬度を維持 |

| 化学的不活性 | 500℃以上で安定した酸化タングステン層の形成 | ホットゾーンでの拡散摩耗や付着に強い |

チタンに対する超硬インサート強度

- 超硬ろう付け工具には 2倍増 チタンよりも横方向の破断強度が高く、荷重下での安定性が向上

- 70%強化 破断弾性率の点で、優れた耐破壊性を示す。

セラミックスに対する超硬工具の硬度

- 同等の硬度 窒化ケイ素と炭化ケイ素のセラミックスに対して、92~94ロックウェルAの範囲で

- 一般的に セラミックより硬い 最大5%で、高摩耗下での摩耗率を向上

熱安定性における超硬鋼種とハイス鋼の比較

- 展示品 50%以上 高温での有効性を示す赤色硬度

- 切削界面の温度が600℃を超えると、硬度が著しく低下する。

困難な素材に対応する強靭な設計

- バインダー量、粒度分布、保護コーティングの向上 破壊靭性 標準的なインサートと比較して最大40%の差

- き裂の発生と進展に耐えることで、硬化した断続切削鋼の信頼性の高い加工を可能にします。

そのため、超硬チップをろう付けした工具は、切れ味を維持する硬度、変形に耐える強度、応力を吸収する破壊靭性のバランスが取れており、過酷な機械加工で材料を除去する際に必要な性能を発揮する。

サイズ規格と寸法

ろう付け用超硬チップは、工具および最終用途のニーズに合わせて、さまざまな国際規格のサイズ、形状、厚さを取り揃えています。

表4: ろう付け超硬チップの一般的なサイズシリーズと寸法

| サイズシリーズ | インサート寸法(mm) | 最大利用可能な厚さ |

|---|---|---|

| ISO RNGN | 9.5, 12.7, 16, 19.5, 25.4 | 3.18 |

| ISO RNGX | 4.76, 9.5, 12.7, 16 | 4.76 |

| ISO RNMN | 7.8, 9.5, 12 | 4.75 |

| ISO SNGX | 6.35, 9.5, 12.7 | 3.97 |

| ISO TNGX | 3.5, 4.5, 6 | 3 |

| ISO TNGA | 16, 20, 25 | 6.35 |

| ISO TNMA | 16, 20, 25 | 3.18 |

チップブレーカー付き形状、ねじスタッドまたはポスト、回転防止ラグまたはクランプのようなカスタムチップ形状および固定も、ツーリングインターフェースのニーズに応じてご利用いただけます。

10mm前後のRNMNチップは、鋼や難合金の汎用旋削加工、ドリル加工、フライス加工用途で極めて一般的です。より大きな直径25mmのチップは、鉱山機械での高荷重に耐え、5mm以下の極小サイズは、精密ボーリングや歯切り加工を可能にします。

加工性能の比較

ろう付け超硬チップは、以下に詳しく説明するように、分野、材料、パラメータ、およびシナリオにわたって、機械加工アプリケーションの出力と経済性を変えます:

表5: ハイス、セラミック、PCD/CBNを超える超硬チップの利点

| バーサス | セクション | メリット |

|---|---|---|

| 高速度鋼 | 旋盤加工、ドリル加工 | – 2~4倍高い 工具寿命 - 生産性の向上と部品単価の低減 - 40% 切削速度と送りを向上 |

| セラミックス | ハードターニング、鋳鉄 | – より強く 高荷重下での亀裂を防ぐインサート - 耐熱衝撃性により、より深いカットが可能 |

| PCD/CBN | 非鉄合金 | - で営業する。 50%ホット インターフェイスに近いゾーン - アルミニウム、真鍮などの費用対効果の高いオプション。 |

超硬インサート材種

| 素材 | 望ましい超硬グレード | メリット |

|---|---|---|

| 普通炭素鋼 | M25, P25 | 鋼旋削用ユニバーサルシャープインサート |

| ステンレス鋼 | M35, P35 | 滑らかな加工面 |

| 硬化鋼 55-70 HRC | K25、S25-S40 | ハードフェーズによる急激な磨耗を回避 |

| 鋳鉄 | D25-D30 | 最適化されたチップブレーカー、滑らかなグラファイトポケット |

| アルミニウム合金 | M25-M30 無塗装 | 鋭利なエッジでアルミニウムの蓄積を防ぐ |

| チタン/ニッケル合金 | C2-C6、K15コート | 高強度・高耐熱性インサート |

特定の鋼種、耐熱性超合金、断続切削、高能率加工に対応する先進の超硬材種は、従来のオプションよりも工具寿命を飛躍的に向上させます。

応用分野

超硬ブレージングチップは、重要な金属切削用途の性能を向上させます:

表6: 超硬ブレージング工具の一般的な使用分野

| 産業 | アプリケーション | メリット |

|---|---|---|

| 自動車 | エンジンブロックのボーリング ドライブシャフトの回転 トランスミッションギアの切断 | 高い加工生産性、滑らかな仕上げ面 |

| 航空宇宙 | ブリスク粉砕 チタン鋳物のひっかかり | 高価な合金の工具コストを削減 |

| 金型 | 仕上げ作業 | 高精度部品、微細表面仕上げ |

| 石油・ガス | 掘削装置 | オフショア・リグでの信頼性の高いオペレーション |

| 建設・鉱業 | 粉砕、ドリル、ビット | 重装備の岩石切断装置 |

ろう付け超硬チップは、このように製造全体にわたって優れた資産活用を生み出し、間接的に品質向上、価格低下、顧客満足に貢献する。

サプライヤーと参考価格

信頼できる品質の超硬チップを世界的に提供している主要メーカーは以下の通りです:

表7: 主な超硬ろう付けインサート供給業者とグレード

| サプライヤー | グレード | インサート単価 |

|---|---|---|

| サンドビック・コロマント | GC4215(~P35)、GC3210(~K25)、GC1110(~M25) | 米ドル 24-144 |

| ケナメタル | BZ235(~K35)、BZ733(~M30)、BZ731(~P30) | 15-62米ドル |

| 三菱商事 | VP15TF(~P20)、XO35(~M35)、VF8(~K20) | 14-98米ドル |

| イスカー | IC908(~M30)、DC915(~K25)、AC830(~P30) | USD 19-124 |

| セコ | TD100(~P25)、MD163(~M35)、PD626(~K20) | USD 12-81 |

| テグテック | T9325(~P30)、T9215(~M30)、T8325(~K20) | 米ドル 8-72 |

超硬チップの価格は、サイズ、材種、形状、コーティングなどによって異なり、通常、標準サイズの汎用材種で1個あたり10米ドルから、カスタム工具に使用される高度な特殊チップで250米ドルです。超硬ブレージングチップは、ハイスのような他のカッタに比べて工具寿命が劇的に向上するため、切削単価の経済性が非常に優れています。プライベートブランドの超硬チップもご用意しております。

の利点と限界 超硬ろう付けチップ

| パラメータ | メリット | 制限事項 |

|---|---|---|

| 工具寿命と生産性 | - HSSよりはるかに長持ち、少なくとも2~3倍の寿命 - 30-50%による切削パラメータ(速度、送り)の向上 - 高い金属除去率を実現 | - 非常に軽い仕上げカットにはお勧めしません。 - 超硬ソリッドよりチップ単価が高い |

| 被削性範囲 | - 処理鋼のような70 HRCまでの硬い材料 - ほとんどの金属 - 炭素鋼、ステンレス鋼、鋳鉄、チタン、アルミニウムなど。 | - 剛性が非常に低いマシンは振動の問題に直面する可能性がある - 木材、プラスチック、セラミックスの切断に限定的な用途 |

| コストへの影響 | - 全体的なツーリングコストと部品あたりのコストを削減 - 無人自動生産が可能に | - ハイス工具に比べて高いチップ価格 - 特殊な刃先交換式ツールホルダーの必要性 |

| 使いやすさ | - クイックインサートインデックスでダウンタイムを削減 - ハイス工具よりもチップの再研磨/再コーティングが容易 | - ひび割れを防ぐため、適切なインサートの取り扱いが必要 - 失敗を避けるため、インサートの取り付けは正確に行う必要がある。 |

そのため、超硬ブレージングチップは、ハイスよりも価格が高いにもかかわらず、生産性を高め、運用コストを大幅に削減します。剛性や仕上げ要件に制限があるにもかかわらず、加工可能な材料の範囲が広がります。

よくある質問

Q: 超硬チップを工具に固定するために、ろう付けはどのように使われるのですか?

A: 銀、銅、ニッケルを含む中間ろう付け合金粉末ペーストを超硬チップと工具表面の間に塗布します。アセンブリは、ろう付け合金の出会い点以上に加熱され、その結果、毛細管現象が発生し、チップと工具本体の間に強力な冶金的結合が形成されます。

Q: なぜ銀ベースのろう合金がニッケルベースよりも人気があるのですか?

A: 一部のニッケルを含む銀ろう合金は、ニッケルろうの1000℃以上に対し、650~800℃の比較的低い温度で流動します。これは、超硬チップの特性劣化を防ぐためです。しかし、銀ろうに含まれるカドミウムの環境問題を回避するために、ニッケルろうが受け入れられつつあります。

Q: 超硬インサートの正しい選び方は?

A: 被削材の硬度と研磨性、連続切削か断続切削か、想定されるパラメータ範囲、精度の必要性などを考慮してください。超硬チップは、コバルト結合剤の割合、超硬合金の粒径、粒度分布が異なり、特定の被削材に最適化されています。適切な材種を選択するには、メーカーの技術資料を参照してください。

Q: ろう付けと超硬ソリッド工具の長所と短所を教えてください。

A: 超硬チップは、工具本体はそのままで、摩耗したチップだけを簡単に交換できるので、コスト面でメリットがあります。しかし、チップのわずかな着座ムラは、偏摩耗の原因になります。超硬ソリッドチップは均一に摩耗しますが、摩耗すると工具全体を廃棄することになり、コストが上がります。生産性は同等である。

超硬ブレージングチップの有用性は、硬度と強度の慎重なバランスにより、重要な金属除去プロセスにおける生産経済性を著しく向上させることにあります。組成、コーティング、固定の継続的な技術革新は、製造部門に不可欠なこの技術の柱の範囲を拡大しています。