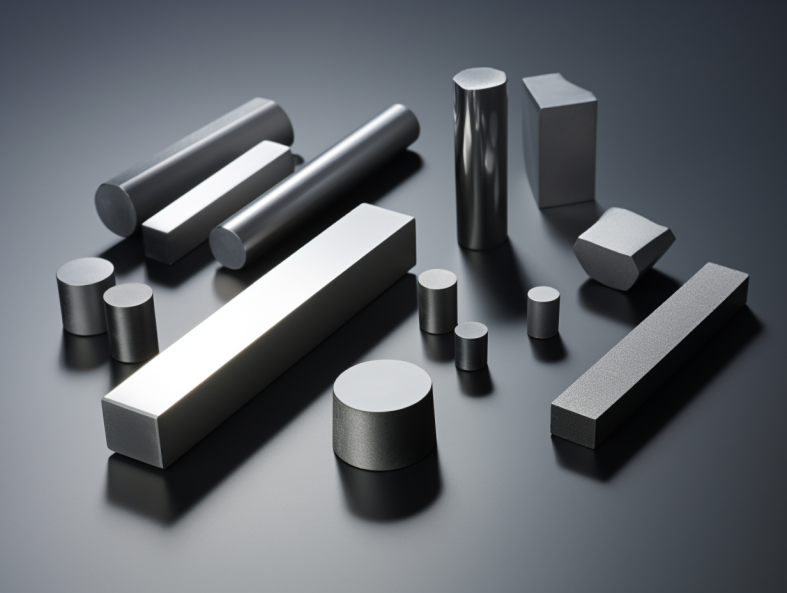

超硬ブロックダイブランクの概要

超硬ブロックダイブランク はタングステンカーバイドのブロックで、カスタム形状に機械加工して金型やその他の工業用工具を作成することができます。超硬合金は、高い硬度、耐摩耗性、圧縮強度、化学的安定性を備えており、成形およびスタンピング工具、押出ダイス、絞りダイスなどに理想的な材料です。

超硬ブロックダイブランクスの主な詳細:

- コバルト・バインダー入りタングステン・カーバイド製

- さまざまな炭化物グレードと粒径をご用意

- 高い硬度(~90HRA)と耐摩耗性/耐侵食性を提供する。

- 歪みなく高い圧縮応力に耐える

- 高温下でも強度と切れ味を維持

- 複雑な金型や工具形状に精密加工可能

- 成形にはダイヤモンド研削/EDMが必要 - 従来の機械加工には耐性がある

- 金属成形、プレス、伸線、押出などの金型製造に使用。

- ペレタイザー・ダイ、トリム・ダイ、ベアリング・レース、その他の工具の製造にも使用される。

- 金型の摩耗やメンテナンスを最小限に抑え、長時間の生産が可能

- 鋼製工具より初期コストは高いが寿命は長い

超硬ブロックダイブランクスの種類

ダイ・ブランク・ブロックに使用される超硬合金のグレードやバインダーの内容には、いくつかの種類があります:

| 超硬グレード | 説明 |

|---|---|

| ストレートグレード | 最も一般的な汎用グレード、8-12% コバルトバインダー |

| マイクログレイン | 1~3ミクロンの非常に微細な粒度、最適な硬度 |

| サブミクロン | サブミクロンの超微粒子がより滑らかな仕上がりを実現 |

| 粗目 | 粒が大きく耐破壊性が高い |

| ミディアム/ファイングレイン | バランスの取れた粒度、低コストのオプション |

| バインダー内容 | 説明 |

|---|---|

| 6% | 最小バインダー、最高硬度、より脆い |

| 8-12% | 標準的なバインダー含有量、硬度と靭性の最適な組み合わせ |

| 15%+ | 耐破壊性を高める高バインダー |

超硬ブロックダイブランクの用途と使用例

超硬ブロックダイスブランクは、製造業全体で多くの用途があります:

| 申し込み | 用途 |

|---|---|

| 金属成形 | パンチ/スタンピングダイ、ドローダイ、ベンディングダイ |

| 線引き | 精密な穴寸法の超硬製絞りダイス |

| 押出 | 金属およびプラスチック用複合押出ダイス |

| ペレタイジング | プラスチックおよび医薬品ペレット製造用ペレタイザー金型 |

| 自動車 | トリム/ピアシング金型、ベアリング・レース、自動車用カスタム金型 |

| エレクトロニクス | リードフレーム・トリム/パンチ・ダイ、半導体ウェハー・ハンドリング |

| メディカル | タブレットパンチダイ、外科用ブレード、歯科用ドリル |

| 航空宇宙 | 航空機用リベット金型、タービンブレード成形金型 |

| 軍事/防衛 | 弾薬成形金型、装甲パネル金型 |

超硬ブロックダイブランクの仕様

超硬ブロックダイブランクの主な仕様:

| パラメータ | 詳細 |

|---|---|

| 寸法 | 厚さ1/4 "から6 "以上、直径30"+まで |

| 公差 | 0.0005インチまでのカスタム公差 |

| 表面仕上げ | 最大4Raのマイクロインチ、一部は2Ra以下 |

| 硬度 | グレードにより最大90HRA以上 |

| 横方向の破断強度 | 500,000 - 600,000 psi |

| 密度 | 14.95 g/cm2 |

| 熱伝導率 | 60 W/m-K |

| 最高使用温度 | 1000°C / 1800°F |

| 熱膨張係数 | 5.2 x 10-6/K |

| 電気抵抗率 | 25-50 x 10-6 Ω-cm |

ISO仕様に適合する標準グレードとMグレードの超微粒子サブミクロン炭化物が一般的です。特注のご要望にもお応えします。

超硬ブロックダイブランクスのサプライヤー

超硬ブロックダイブランクスのトップサプライヤーには、次のようなものがあります:

| サプライヤー | 説明 |

|---|---|

| ケナメタル | グローバルリーダー、グレードはKC850、KC925、KC994を含む |

| 三菱マテリアル | トップグレードはAC2000、AC2500、AC3000 |

| セラチジット | 高精度スイス製超硬合金、マキシカーブグレード |

| 京セラSGS | 日本ブランド、幅広い厚み範囲 |

| ミッドウエスト・カーバイド | 幅広い金型とツールブランク |

| グローバル・タングステン | タングステンとカーバイドのサプライヤー、精密機械加工 |

| イーグル合金 | 棒材とブロックの豊富な在庫 |

| 科学的切削工具 | カスタム加工ブランク、短納期 |

超硬ブロックは、サイズ、グレード、注文数量に基づいて価格が決まります。小さなブランクは1個あたり$150~$500ですが、順送金型用の30インチ以上の大きなブロックは1個あたり$5000を超えることもあります。高精度のサブミクロングレードは割高になります。

設置、操作、メンテナンス

- 超硬ダイスと工具は、ダイヤモンドホイール付きCNCミルで精密加工が必要です。

- 微小破壊を防ぐため、すべての加工応力を最小にする必要がある。

- 重要な寸法は、最終公差まで仕上げ研磨すること

- 最適な性能を得るためには、ラッピング/ホーニングとエッジブレンディングが必要。

- 取り扱いには注意が必要 - 超硬合金はもろく、叩くと欠けることがある。

- 金型は、ホルダー/固定具に均等なクランプ力で固定すること。

- 金型は定期的に研ぎ、鋭い刃先を取り戻す必要がある。

- アグレッシブな化学物質を超硬部品に接触させてはならない

- ダイスは、摩耗、亀裂、エッジの丸みがないか定期的に点検すること。

- 損傷した部品は、再利用が不可能な場合、溶接修理または交換が必要な場合がある。

適切な設置、操作、メンテナンスは、超硬ダイの寿命と性能を最大限に引き出します。経験豊富な超硬加工技術者との提携が鍵となります。

超硬ダイスブランクサプライヤーの選び方

超硬ブロックのサプライヤーを選ぶ際のポイント:

- 幅広いグレードとバインダー含有量のオプション

- 一貫した品質基準とISO認証

- 寸法精度と表面仕上げ能力

- カスタム製造と付加価値サービス

- 必須アプリケーションの使用経験

- 競争力のある透明性の高い価格設定

- リードタイムと在庫状況

- カスタマーサービスと技術的専門知識

- 国内供給または輸入/物流サービス

営業担当者と協力して能力を理解し、大量購入の前に製品サンプルを入手する。参考文献や工場図面、品質管理をチェックする。生産契約の全期間を通じて納品できる信頼できるパートナーを選ぶ。

超硬ブロックダイブランクの利点と限界

メリット

- 金型寿命が長くなる極限の硬度

- 耐摩耗性、耐変形性、耐熱性

- 高温でも鋭い切れ刃を維持

- 最小限のメンテナンスで大量生産が可能

- 数十万サイクルに及ぶ一貫した寸法

- 押出/引抜部品の滑らかな表面仕上げ品質

- 歪みなく高い圧縮荷重に耐える

- 化学的不活性による腐食防止

- 複雑な形状への精密加工が可能

制限:

- 鋼鉄より脆く、破壊抵抗が低い

- ダイヤモンド研削を必要とする従来型の加工は困難

- スチール製工具よりも初期コストが高い

- 多くのグレードで生産ロットの最小注文

- プレミアム超微粒子のサプライチェーンでの入手可能性が低い。

- サプライヤーによっては、リードタイムがスチールより長くなることもある。

- 損傷箇所の修復は不可能な場合が多い。

超硬合金の比較

| グレード | 硬度 | 耐破壊性 | 耐摩耗性 | コスト |

|---|---|---|---|---|

| ストレートグレード | ミディアム | ミディアム | ミディアム | 低い |

| マイクログレイン | 高い | 低い | 高い | ミディアム |

| サブミクロン | 非常に高い | 非常に低い | 非常に高い | 高い |

| 粗目 | ミディアム | 高い | ミディアム | 低い |

- ストレートグレードは、最低コストで最適な特性のバランスを提供する。

- マイクログレインは、ロングランツールに最高の耐摩耗性を提供します。

- サブミクロンは超高精度仕上げ用途に最適

- 粗粒は、靭性を向上させるために耐摩耗性を多少犠牲にしている。

常にトレードオフがあり、サプライヤーと緊密に連携して、特定の生産ニーズに超硬材種を適合させる必要があります。テスト用のサンプルブランクを入手することをお勧めします。

ダイ・ブランクの超硬と鋼の比較

| パラメータ | カーバイド | スチール |

|---|---|---|

| 硬度 | 90歳以上のHRAまで | 最大50HRC |

| 耐摩耗性 | 極めて高い | 中程度 |

| タフネス | 脆い | はるかに高い |

| 機械加工 | 非常に難しい | 機械加工が容易 |

| 典型的な金型寿命 | 100,000ヒット以上 | <50,000ヒット |

| 初期費用 | 高い | 低コスト |

| リードタイム | 週間 | 日~週 |

| 代表的なアプリケーション | 高い生産性、優れた機能 | 短距離走、基本機能 |

超硬ブランクの利点は、金型寿命の向上が初期コストの上昇を相殺するような大量生産で真価を発揮します。硬度が高いため、繊細な形状や仕上げが可能です。コストと柔軟性が最優先される短納期生産には、スチールが適しています。

超硬ダイブランク材種FAQ

Q: ダイ・ブランクスに最もよく使用される超硬材種は何ですか。

A: 8-12%コバルトバインダーを使用したストレートグレードは、ほとんどの用途で最高のオールラウンド特性を発揮します。ケナメタルのKC850とKC925が人気です。

Q: より高価なプレミアム・グレードを使用する意味があるのはどのような場合ですか?

A: 微小粒およびサブミクロン材種は、伸線やプラスチック押出のような高精度仕上げ用途に優れています。追加コストは、非常に長いダイス寿命で報われます。

Q: 最も難しいグレードは何ですか?

A: 超硬合金は6%以下のコバルトで最大硬度90HRA以上のものを作ることができます。しかし、この範囲では靭性と放電加工性が低下し、複雑な金型の成形が困難になります。8-10%結合剤は、理想的な硬度と靭性のバランスを提供します。

Q:超硬合金は、一度損傷しても修復や再生が可能ですか?

A: 残念ながらできません。一度欠けたり割れたりした金型部分は永久に弱くなります。溶接やエポキシ樹脂による修理は可能ですが、その後の高圧使用はお勧めできません。破損した超硬ダイは一般的に廃棄され、交換されます。

Q: 超硬ダイにTiNのような表面コーティングを施すべきでしょうか?

A: コーティングは、高品質超硬材種本来の耐摩耗性を高める効果はほとんどありません。しかし、非鉄ワイヤーに潤滑性を与えたり、粘着性のある材料の離脱に役立ちます。コーティングの厚みが公差に与える影響を考慮する必要があります。

結論

超硬ブロックダイブランクスは、要求の厳しい金属加工用途において、耐久性に優れた高精度ダイスの製造を可能にします。その極めて高い硬度と耐摩耗性により、10万ヒットを超える大量生産が可能で、スチール製工具に比べてメンテナンスが最小限で済みます。しかし、コストが高いため、超硬合金が最も有利なのは、大量生産で投資が正当化される場合です。様々な超硬材種の特性を理解することは、要求される公差、生産量、部品の仕上げ要件に基づいて最適な材料を選択するための鍵となります。経験豊富なオペレーターによる適切な取り扱い、加工、研掃、および実施は、超硬ダイスの寿命を最大限に延ばすのに役立ちます。