超硬ターニングインサートは、旋盤やその他の工作機械で使用される切削工具で、ワークピースから材料を正確かつ効率的に除去し、精密部品を作成します。インターステートカーバイドチップは、卓越した硬度と耐摩耗特性を持つタングステンまたはチタンカーバイド複合材料から作られたチップを指します。このガイドは インターステート超硬ターニングインサート 適用範囲、種類、選択要因、仕様、推奨用途、価格、サプライヤー、FAQなどを網羅。

インターステイト超硬ターニングインサートの種類

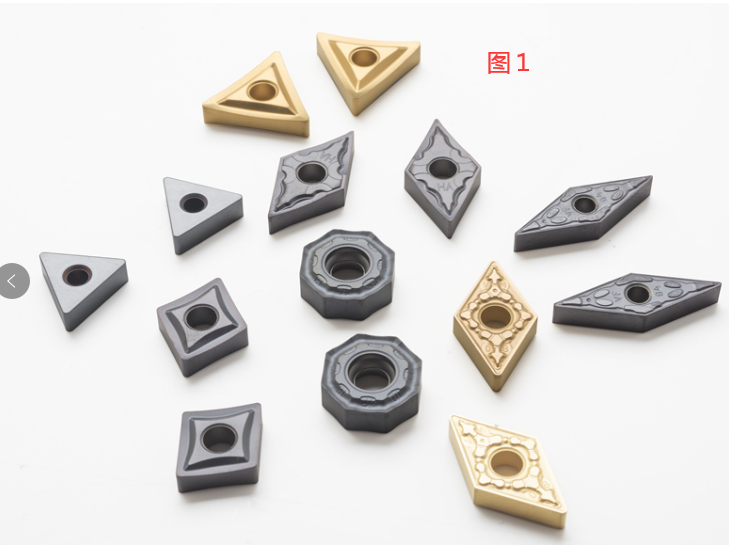

超硬チップには、チップ形状、チップブレーカー、公差、コーティング材などのISO規格に基づく分類基準がいくつかあります。一般的な超硬チップの種類は以下の通りです:

| インサート・タイプ | 説明 | アプリケーション |

|---|---|---|

| ポジティブ | ほとんどの被削材に適したポジティブすくい角付き片面チップ | 鋼、ステンレス鋼、鋳鉄などの一般的な荒加工と仕上げ。 |

| ネガティブ | 自由なカッティングのためのネガティブすくい角付き両面チップ | アルミニウム、真鍮、プラスチック、複合材用仕上げチップ |

| 面取り | インサートコーナーは強度のために面取りされている | 鋼の重荒加工 |

| 放射状 | 挿入コーナーは特定の半径に丸められる | 微細な仕上げ面要求用の仕上げ用チップ |

| タンジェンシャル | インサートの上面が斜め(リード角)になっており、せん断作用が生じる | ステンレス鋼、超合金、焼き入れ鋼などの難削材 |

| チップブレーカー | 切り屑を流れやすくするため、すくい面にくぼみまたは溝がある。 | チップのハンドリングを容易にするため、チップを分割するほとんどのインサートタイプ |

膨大な種類の超硬チップの材種と形状は、特定の被削材と加工工程に最適化されています。適切なチップの選択は、材料の種類、硬度、希望する仕上げ面、切込み深さ、送り速度、切削速度などのパラメータによって決まります。

インターステイト超硬インサート適用範囲

超硬ターニングチップは、あらゆる産業分野の金属切削用途で広く使用されています。超硬チップを使用して切削される材料には、次のようなものがあります:

- 鋼 - 軟鋼、合金鋼、工具鋼、金型鋼、ステンレス鋼、鋳鉄

- エキゾチック合金 - チタン、ハステロイ、ワスパロイ、インコネル、モネル

- 非鉄 - アルミニウム、真鍮、青銅

- プラスチック、複合材料

- ウッズ

超硬ターニングインサートで行う作業:

- 荒削り - バルク材の除去

- フェイシング - 面を平らにする

- プロファイリング - 複雑形状

- 溝加工 - 溝を切る

- パーティング - ワークの分離

- ボーリング - 穴の拡大

- スレッディング

- 仕上げ - 最終的なサイジングと仕上げ

超硬チップは、主要な加工アプリケーション分野の生産性を向上させます:

| 産業 | 機械加工部品 |

|---|---|

| 自動車 | エンジンブロック、アクスル、ギア、シャフト、バルブ、シリンダー |

| 航空宇宙 | 構造用鍛造品、鋳造品、着陸装置部品、タービンブレード |

| 一般エンジニアリング | シャフト、バルブ、カップリング、ブッシング |

| 建設/鉱業 | バケットの歯、粉砕機の摩耗の部品、掘削機の部品 |

| 農業 | プラウディスク、耕運機ポイント |

| 製材/木工 | 切削工具 |

超硬インサート選択要因

最適な超硬チップの選択は、ワーク、加工作業、設備能力、製品要件に関連する数多くのパラメータによって決まる。

超硬インサート選択の考慮点

| 考察 | オプション | インサート選択への影響 |

|---|---|---|

| ワーク材質 | 合金鋼、工具鋼、ステンレス鋼、インコネル、チタン、アルミニウム合金、ねずみ鋳鉄など。 | より硬い被削材には、次のような物理的特性が要求される。 より高い耐摩耗性 より大きなタフネス 変形に耐える能力 |

| 加工作業の種類 | のような回転操作 軽い荒削り 重い断続切断 仕上げ プロファイリング グルーヴィング 退屈だ。 | 操作パラメータには、以下のような適合するインサート形状/グレードが必要です。 正/負のすくい角 カスタム面取り/エッジプレップ 最良の表面仕上げのためのセラミックまたはCBNグレード |

| 被削材の硬度 | 軟質鍛造品、焼鈍部品 焼入れビレット、火炎または高周波焼入れ部品 通し焼入れ材料 ケース焼入れ部品 など | 硬度が増すにつれて: より高い熱間硬度が必要 耐摩耗性であること より強靭さが求められる 硬度を合わせることが重要 |

| 工作機械の剛性と利用可能なパワー | エンジン旋盤(7~10馬力) 大型CNC旋盤(15馬力以上)製造機 | マシンのパワーと剛性を高めることで、切り込み深さを向上させることができる: より強いインサートグレードの使用 重めの切り込み より積極的なフィードレート |

| 必要な切り込み | 仕上げパス(~0.010″) 荒加工パス(~0.060~0.200″) 重切削(~0.200~0.400) | より大きな切り込み深さで: インサートの強さが不可欠に 高い切断圧力に耐えること 発熱の増加を緩和する |

| 必要な供給率 | 低/中/高送り速度 | より高いフィードは、より多くの機械的ストレスを必要とする: より強力なインサート形状 より割れにくい基材/コーティング カットの深さに細心の注意を払う |

| 切断速度 | 被削材別の推奨SFM切削速度 | スピードを合わせることで、両者の力が均衡する: 材料除去の最適化 発熱量の管理 急激な摩耗モードを防ぐ |

| 必要な表面仕上げ | 典型的な旋削表面仕上げ 125-250 マイクロインチ Ra 荒加工 63~125マイクロインチ Ra 半仕上げ 32~63マイクロインチ Ra仕上げ 8~16マイクロインチ Ra超仕上げ | より微細な表面仕上げには、インサートが必要である: より微細な炭化物 シャープな刃先半径 最適化されたエッジ・プレップ/シャンファー 先端コーティング/ジオメトリー |

| 使用クーラントの種類 | エマルジョン、水性またはストレートオイル | 適切なクーラントの選択 インサートとワークの界面における熱と切屑のフラッシング 適切なインサート潤滑 作業材料の不適合なし |

| チップ制御の要件 | 長い連続チップ、短い不連続チップ | インサート・チップ・コントロール機能が役立つ: 長いグミを砕く チップを素早く丸めて避難させる 切り屑の溶着/再切断を防ぐ |

| 好みのインサート形状 | 正方形、菱形、円形、三角形、挿入された先端カッターなど。 | インサートチップの形状: 加工作業の種類 アプローチ角度の要件 エッジの強さへの欲求 システムレベルの切削工具に関する考察 |

インターステート超硬インサート仕様

超硬チップには、様々な物理的属性を含む詳細なISO仕様があります。以下に、チップを調達する際に理解すべき主要なチップ仕様を示します。

寸法参照の挿入

| パラメータ | 定義 |

|---|---|

| ノーズ半径 - インサートのノーズの曲率半径 | |

| 先端形状 | リード角 - ワークに対するノーズの傾斜角度 |

| すくい角 - トップ/サイドすくい角 | |

| 厚さ - 傾斜軸に沿った厚さ | |

| 機能寸法 | 長さ/幅 - 機能的切断寸法 |

| 穴径 - クランプネジ適合 | |

| ノーズハイト - インサート先端の高さ位置 | |

| グレード - 製造元のグレード指定 | |

| 識別 | 形状 - 標準チップ形状コード |

| 公差クラス - ISO寸法・形状公差クラス |

コーティングの種類

| コーティング | 説明 |

|---|---|

| チタン | 高い硬度と耐熱性を持つ窒化チタンコーティング |

| TiCN | TiNよりも耐摩耗性が向上した炭窒化チタンコーティング |

| TiAlN | 最高の硬度と耐酸化性を持つ窒化チタンアルミニウムコーティング |

| Al2O3 | 高い靭性と潤滑性を実現する酸化アルミニウム・セラミック・コーティング |

| DLC | 耐摩耗性、耐摩擦性、耐腐食性を極限まで高めたダイヤモンドライク・カーボン・コーティング |

様々なメーカーのチップの仕様を相互参照するためのリソースが用意されています。ISO規格は、ツーリングシステム間でのチップの互換性を可能にします。

超硬インサートの使用に関する推奨事項

工具寿命と加工性能を最適化するために、超硬ターニングチップを使用する際のベストプラクティスをご紹介します:

- 材料に要求される硬度と靭性に基づいてインサート材種を選択する。

- チップの形状、リード角、すくい角が切削作業に適していることを確認する。

- 可能な限りチップブレーカー付きのインサートを使用し、切り屑の制御を向上させる。

- 切れ刃を強化するために、R/面取りされたチップを選択する。

- 確実な保持のために正しいインサートクランプトルクを適用する。

- 欠けを防ぐため、インサートの取り扱いに関する指示を厳守してください。

- インサートを使用しないときは、元のパッケージに入れて安全に保管してください。

- 推奨されるチップ送り速度、切削速度、切削深さを使用する。

- 適切な機械の冷却と潤滑を行う

- チップの側面摩耗、クレーター摩耗などを定期的に点検すること。

- 磨耗したチップを交換し、寸法精度と仕上げ面精度を向上

- コストを最小限に抑えるため、再利用可能な刃先交換式チップを検討する。

- 最も困難な操作パラメータに対応するインサートを使用し、柔軟性を確保

超硬チップの専門家や機械メーカーと協力して、チップの選択、工具システム、加工パラメータを最適化する。

超硬インサートの価格帯

超硬インサート価格帯

| インサート・グレード | インサート単価 |

|---|---|

| C1~C4(ストレートカーバイド) | $8 – $225 |

| C5、C6(コーティンググレード) | $12 – $280 |

| セラミック、CBN、ダイヤモンド | $300以上 |

主要価格ドライバー

- 超硬基材とバインダー - コバルト/ニッケル合金は高価

- コーティングのタイプ/厚さ - TiAlNはTiNよりコストが高い

- ジオメトリーの複雑さ - プラスの方がマイナスより安い

- 公差が厳しいとコストが高くなる

- フルフェイス・コンタクト・インサートは、三角形インサートよりも高価である。

- ミクロン単位の粒度と均一な炭化物コスト

- 評判の良いブランドのインサートはもっと高い

- 専門グレードははるかに高価格

- 最低注文数量は挿入率に影響する

超硬チップは高価に見えますが、高速度鋼と比較して切削速度と工具寿命が大幅に向上します。超硬の生産性向上効果により、投資回収期間は数週間から数ヶ月で済みます。チップのコストだけでなく、総運転コストも考慮してください。

インターステートカーバイドインサートのサプライヤー

すべての主要切削工具メーカーが超硬チップを提供しています。州をまたがる大手サプライヤーには、以下のようなものがある:

| 会社概要 | 対象学年 | USP | |

|---|---|---|---|

| ケナメタル | 全グレード | インサート技術における業界のパイオニア | |

| サンドビック・コロマント | 広範囲をカバー | コーティング、ジオメトリーにおけるリーディング・イノベーション | |

| イスカー | 精密超硬チップ | 非常に多様な挿入スタイル | |

| 京セラ | アドバンスト・セラミックス | ニッチにおける圧倒的なパフォーマンス | |

| バレナイト | 標準的な業務用インサート | コストパフォーマンスの高い汎用チップ | |

| ガー・ツール | アメリカ製 | リードタイムを短縮する国内代替品 | |

| 三菱マテリアル | いろいろ | 成績 | 各セグメントで大きな存在感 |

| OSG USA | 用途別インサート | トータルツーリングソリューションを重視 |

Interstateチップは、MSC Direct、McMaster-Carr、Graingerのような産業用代理店や、世界的な切削工具代理店を通じて容易に入手可能です。価格は、ブランド間でかなり競争力があります。サプライヤーを選択する際には、価格以外に、チップのサンプル、技術サービスサポート、可用性などを評価してください。

超硬インサートの取り付けと使用

インサート取り付けのヒント

| ステージ | ガイドライン |

|---|---|

| インサートの形状がポケットの形状に合っていることを確認する | |

| インサートの準備 | インサートの座面のゴミやバリを取り除く。 |

| 使用前にインサートに亀裂や欠けがないか確認すること。 | |

| ツールホルダーに基づき、最適なチップクランプトルクを選択 | |

| インサート取り付け | 指定されたトルクで順番にネジを均等に締める |

| インサートがポケットの表面に完全に固定されていることを確認する。 | |

| 手でインサートを回転させて、インサートのクランプをテストする。 |

使用ガイドラインの挿入

| アスペクト | 使用方法 |

|---|---|

| 始動前に必ずマシンのクーラントの状態を確認すること | |

| 加工セットアップ | プログラムされた送り/速度がインサートの限界に合っていることを確認する。 |

| パラメータが不明な場合は、サンプル材でテストカットを行う | |

| 可能な限り最短の切断長を採用する | |

| 運転中 | 問題を示す切断音が一定でないことを確認する |

| 切りくずの流れとクーラントの流れを目視でチェック | |

| びびり、共振、異音が発生した場合は、機械を停止してください。 | |

| ワークピースを測定する前に、機械を完全に停止させてください。 | |

| ポスト・オペレーション | ツールホルダー周辺の切り屑を注意深く清掃する。 |

| インサートのエッジの状態を点検し、摩耗を測定する |

工具のセットアップ、ジョブの実行、および保守を行う際のベストプラクティスに従うことで、超硬チップの生産性を最大限に引き出すことができます。工具の専門家や機械メーカーと協力し、工程を最適化しましょう。

超硬インサートのメンテナンス

定期的な点検と予防メンテナンスにより、超硬工具を使用した製品ライフサイクルの実現が完了します。

| アスペクト | 推奨される措置 | 目的/影響 |

|---|---|---|

| インサート検査 | 刃先を定期的に点検すること: 欠け/骨折 ビルトアップエッジ(BUE) フランク摩耗/クレーター摩耗 | エッジの損傷、早期の摩耗などの問題を見つける: スクラップ部品を避ける 工具寿命の向上 プロセス能力の強化 |

| インサートの取り扱い | 常にインサートを使用すること: 清潔な手袋 保護トレイ オリジナルパッケージ | 慎重な取り扱いが予防につながる: インサート・チッピング 加工不良につながる汚染 様々なインサートグレードの混合 |

| インサート・ストレージ | 店舗用インサートに重点を置いている: オリジナル包装での保管 先入れ先出し(FIFO)在庫ローテーション 清潔で乾燥した安定した環境 | 適切な保管によって寿命が延びる: インサートの腐食防止 破片によるシートの損傷を防ぐ 先入先出法による未使用在庫の排除 |

| インサート廃棄 | 使用済みのインサートは廃棄すること: 危険物手順書による リサイクルの選択肢を考える | 終末期への配慮: 摩耗したインサートの取り扱いによる怪我の防止 超硬チップから最大限の価値を引き出す 持続可能性のための産業廃棄物の削減 |

よくあるご質問

Q:超硬チップは全ての材料に適していますか?

A: 超硬チップは、現在入手可能な材種を考えると、非常に汎用性が高い。しかし、セラミックやダイヤモンドチップを使用した方が良い研磨性の高い材料には限界があります。

Q: 磨耗した超硬チップは再研磨できますか?

A:刃先交換式チップは、耐用年数が過ぎたら交換するための使い捨て工具です。チップの再研磨や再コーティングが成功することは稀です。

Q: 超硬チップの寿命はどのくらいですか?

A: 超硬チップの寿命は、加工パラメータによって異なります。最適な速度と送りの場合、チップの摩耗限界に達するまでの加工時間は平均45~90分です。厳しい用途では、チップの消耗が早くなる場合があります。

Q: インサートの早期破損の原因は何ですか?

A: 被削材や作業に対する不適切なチップの選択/使用、工作機械のパワー不足、過度の切れ込み/断続的な切れ込み、刃先の盛り上がり、切りくずの制御不良、不適切なクランプ、工具ホルダーの損傷など。

Q: 超硬チップは冷凍庫で保管する必要がありますか?

A: 凍結は必要ありません。極端な温度差のない安定した室内環境で、インサートを汚染や腐食のない状態に保つだけです。

Q: 超硬チップの代表的な表面仕上げは?

A: 新しく鋭利なチップは、8~15ミクロンRaの仕上げが可能です。チップの摩耗に伴い、典型的な表面仕上げは粗加工で15~25ミクロンRa、仕上げ加工で25~60ミクロンRaになります。