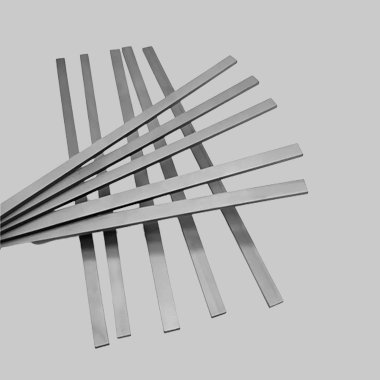

Aperçu des bandes de carbure fritté

Bandes de carbure fritté désignent des bandes rectangulaires de métal de précision fabriquées à partir de carbures cémentés à l'aide de méthodes de métallurgie des poudres impliquant le compactage et le frittage de poudres de carbure pour obtenir des pièces d'usure très performantes. Les principales caractéristiques sont une dureté, une solidité et une résistance à la corrosion extrêmes pour les outils de coupe, les matrices de formage et les revêtements de pièces de machine exposés à des conditions difficiles.

Tableau 1 : Aperçu des bandes de carbure fritté

| Attributs clés | Détails |

|---|---|

| Composition typique | WC-Co avec inhibiteurs de croissance du grain |

| Gamme de dureté | Jusqu'à 1900 HV (64 HRC) |

| Propriétés principales | Résistance à l'usure, haute résistance, dureté à la température |

| Méthode de fabrication | Pressage et frittage de poudres de carbure |

| Principales applications | Plaquettes de coupe, matrices de poinçonnage, micro-forets, buses |

Avec des systèmes de liants au cobalt sur mesure concentrant des grains de carbure ultra-durs forgés ensemble à chaud et sous pression, les bandes de carbure fritté offrent un équilibre inégalé de dureté, de résistance à la rupture et de fabricabilité, essentiel pour les applications modernes d'usinage, de travail des métaux et d'usure industrielle.

La compréhension des attributs relatifs à la composition, aux propriétés et aux procédés de fabrication aide les ingénieurs à spécifier le grade optimal correspondant aux conditions de service et aux méthodes de production.

Composition et microstructure des Bandes de carbure fritté

Les bandes de carbure frittées utilisent des techniques de métallurgie des poudres pour fusionner de fines particules de carbure avec des systèmes de liants au cobalt sous l'effet de la chaleur et de la pression, afin d'obtenir des propriétés physiques uniques que d'autres procédés de fabrication ne permettent pas d'obtenir.

Tableau 2 : Compositions typiques des bandes de carbure

| Constituant | Rôle | Poids % Gamme |

|---|---|---|

| Carbure de tungstène (WC) avec inhibiteurs de croissance du grain | Phase dure primaire | 82-97% |

| Liant de cobalt (Co) | Matrice du liant | 3-12% |

| Carbure de tantale (TaC) | Inhibe la croissance des grains | 0.4-8% |

| Carbure de titane (TiC) | Carbures mixtes | 0-5% |

| Carbure de niobium (NbC) | Raffinement des grains | 0-2% |

La dureté exceptionnelle provient de grains de carbure de tungstène très fins et imbriqués, dispersés uniformément dans la matrice de cobalt. Par ailleurs, les ajouts de TaC, TiC et NbC servent à fixer les limites des grains, empêchant ainsi une croissance incontrôlée des grains qui aurait un impact négatif sur la résistance. Ces compositions sont adaptées pour équilibrer la dureté, la résistance à la rupture et la fabricabilité pour les opérations de coupe, de poinçonnage et de monnayage.

La compréhension de l'évolution de la microstructure pendant le frittage en phase liquide aide les ingénieurs à optimiser les alliages sur mesure pour répondre aux besoins des clients en matière de résistance à l'usure dans des conditions de service spécifiques de glissement, de roulement ou d'impact. La taille, la forme et les fractions volumiques des grains de carbure représentent des leviers de réglage essentiels.

Propriétés des bandes de carbure frittées

Grâce à un équilibre optimisé entre des phases de carbure dur résistant à l'usure et une matrice de cobalt plus résistante qui limite la propagation des fissures, les bandes de carbure fritté offrent une combinaison unique de propriétés autrement inaccessibles.

Tableau 3 : Aperçu des propriétés des bandes de carbure fritté

| Propriété | Facteurs contributifs | Valeurs typiques |

|---|---|---|

| Dureté | Grains de WC ultrafins, inhibiteurs | Jusqu'à 1900 HV (64 HRC) |

| Résistance à la rupture transversale | Teneur en cobalt, niveaux de porosité | 500-2000 MPa |

| Ténacité à la rupture | Chemin libre moyen du cobalt, taille des grains | 8-30 MPa-m^1/2 |

| Module d'Young | Densité relative, composition des phases | 500-700 GPa |

| Résistance à la corrosion | Rapport cobalt/carbure, porosité | Résiste à la plupart des acides, bases et sels inorganiques |

| Température de service maximale | Changements de phase, résistance à l'oxydation | 500-800°C dans l'air |

Ces caractéristiques répondent à des conditions de production exigeantes comprenant des forces d'usinage et des températures élevées observées dans les outils de coupe, ainsi que des contraintes d'impact répétitives lors du poinçonnage ou de l'emboutissage de géométries complexes dans des aciers trempés jusqu'à 62 HRC.

En adaptant la composition de la poudre et les paramètres de pressage avant le frittage, les bandes de carbure peuvent être personnalisées afin d'obtenir un équilibre optimal entre la dureté, la solidité et la résistance à la rupture requises par l'environnement d'exploitation. Ces capacités permettent des gains de performance substantiels et une durée de vie plus longue que les matériaux d'outillage conventionnels.

Processus de production des bandes de carbure

Les bandes de carbure fritté tirent parti du compactage par métallurgie des poudres suivi d'un frittage en phase liquide pour offrir une dureté et une résistance exceptionnelles par rapport aux solutions concurrentes de coupe, de poinçonnage et d'usure des métaux.

Tableau 4 : Aperçu des méthodes de production de bandes de carbure

| Stade | Détails | Paramètres |

|---|---|---|

| Mélange de poudres | Carbures + poudres de cobalt | Chimie, distribution de la taille des poudres |

| Le compactage | Pressage uniaxial dans des matrices | Pression de 1-4 tonnes/in2 |

| Décirage | Enlever thermiquement les liants | Temps, température, atmosphère |

| Frittage | La chaleur pour fusionner les particules de poudre | Contrôle de la température, du temps et de l'atmosphère |

| Post-traitement | Meulage, affûtage des arêtes | Tolérance de taille et de surface |

En adaptant la chimie des poudres, le comportement au pressage, l'approche du déparaffinage, le cycle de frittage et les étapes de post-traitement, la microstructure des composants en carbure fritté évolue, ce qui a un impact considérable sur la dureté, l'usure et la durée de vie dans les applications de coupe, de poinçonnage et de monnayage.

Par exemple, des pressions de compactage plus élevées augmentent les taux de densification pendant le frittage en facilitant l'évacuation des liants, tandis que des caractéristiques d'écoulement de la poudre améliorées aident à remplir complètement les matrices pour une densité verte maximale. La compréhension des liens entre les voies de traitement, l'évolution de la structure microscopique et les propriétés macroscopiques permet de sélectionner correctement les alliages et les recettes de frittage afin d'obtenir des résultats optimaux pour le client.

Grades et classifications des bandes de carbure

Avec différentes compositions adaptées aux différents environnements d'usinage, de formage des métaux et d'usure, de nombreuses options de nuances de carbure sont apparues, classées en fonction de propriétés telles que la dureté, la ténacité, la taille des grains ou le taux de liant cobalt. Les systèmes les plus courants sont les suivants :

Tableau 5 : Classification des bandes de carbure fritté

| Classe d'âge | Compositions | Caractéristiques principales | Utilisations typiques |

|---|---|---|---|

| C1-C4 | Carbures mixtes à faible teneur en Co | Performance d'usure exceptionnelle pour les coupes interrompues | Tournage/fraisage des alliages coulés |

| P10-P50 | WC-Co jusqu'à 10% Co | Résistance à la rupture et ténacité des arêtes plus élevées | Opérations complexes de poinçonnage/formage |

| M10-M50 | WC-Co jusqu'à 2% Co | Grain ultrafin pour une dureté et un polissage supérieurs | Alésage de précision, taillage d'engrenages |

Les nuances de type C utilisant des carbures mixtes résistent aux variations de charge cyclique observées dans les coulées brutes et l'usinage des moules, tandis que les formulations plus dures de la classe P s'adaptent aux contraintes des chocs de découpage et de poinçonnage.

Dans le même temps, les applications de finition utilisent des produits de classe M à grain superfin où il est essentiel de maximiser la dureté et d'obtenir une finition de surface miroir. En comparant les besoins des clients et les paramètres d'exploitation aux compositions disponibles sur le marché par le biais d'essais, la sélection optimale de la qualité permet de prolonger considérablement la durée de vie opérationnelle, ce qui se traduit par des économies substantielles sur les coûts par pièce.

Spécifications pour Bandes de carbure fritté

Grâce à une large adoption dans les industries de l'usinage et du travail des métaux, il existe plusieurs spécifications nationales et internationales qui guident la fabrication, les méthodes d'essai et les normes de qualité pour les bandes de carbure fritté.

Tableau 6 : Spécifications standard pour les bandes de carbure

| Standard | Description | Propriétés requises | Méthodes d'essai |

|---|---|---|---|

| ISO 513 | Classification des carbures en fonction de leur composition et de la taille des grains | Teneur en liant, granulométrie métallographique | Dureté, résistance à la flexion, microstructure |

| ASTM B831 | Spécification nord-américaine pour les plaques de carbure fritté | Gammes de composition du carbure | Chimie, porosité apparente, changement de volume |

| JIS C 4080 | Norme industrielle japonaise | Composition des grades, tolérances | Résistance à la rupture transversale, corrosion, microdureté |

Ces normes visent à aider les clients à effectuer des comparaisons cohérentes en évaluant des facteurs tels que

- Plages de dureté basées sur les échelles Rockwell C et Vickers courantes

- Résistance à la rupture transversale en corrélation avec les contraintes d'impact en service

- Ténacité selon diverses métrologies, des longueurs de fissures de Palmqvist à la mécanique des fractures

- Résistance à la corrosion contre les produits chimiques organiques ou les bases/acides inorganiques

- Granulométrie métallographique, niveaux de porosité, formation de flaques de liant

Les produits en bandes de carbure étant utilisés dans le monde entier pour des composants de production critiques, les méthodes normalisées et la conformité de la qualité améliorent la cohérence, l'étalonnage des performances et, en fin de compte, la création de valeur pour l'utilisateur final.

Utilisations et applications des bandes de carbure

Grâce à un équilibre exceptionnel entre la dureté, la résistance à la rupture et la résistance à la corrosion, toutes obtenues dans des formes géométriques complexes grâce aux techniques de métallurgie des poudres, les solutions de bandes de carbure fritté permettent des gains de performance radicaux dans les domaines de la coupe, du poinçonnage et de l'usinage à grande vitesse.

Tableau 7 : Applications courantes des bandes de carbure

| Catégorie | Utilisations | Avantages |

|---|---|---|

| Outils de coupe | Scies, perceuses, outils de tournage | Productivité accrue dans les alliages |

| Matrices de formage des métaux | Progressive, fineblanking | Durée de vie plus longue pour les géométries complexes |

| Pièces d'usure | Buses, filières d'étirage | Résistance supérieure à l'abrasion et à l'érosion |

| Micro-outils | Fraises, défonceuses | Complexité et précision de l'échelle |

Alors que de nombreuses industries utilisent les carbures frittés, certains cas d'utilisation de niche notables où les bandes de carbure génèrent une valeur considérable sont les suivants :

- Permettre la miniaturisation de composants médicaux tels que des stents, des valves, des actionneurs dans des grades biocompatibles

- Des gains de productivité jusqu'à 20 fois supérieurs pour l'usinage d'alliages exotiques destinés aux moteurs et aux cellules de l'industrie aérospatiale

- Soutenir les opérations d'emboutissage de panneaux automobiles de grande capacité par des changements rapides d'outils

- Amélioration de la fiabilité des équipements de forage pétrolier grâce à des ensembles de capteurs de fond de puits améliorés

- Obtention de finitions de surface miroir sur les roulements et les paliers lisses utilisés dans les groupes motopropulseurs automobiles haut de gamme et les transmissions performantes

Dans chaque situation, l'exploitation de l'extrême dureté et de la trempe sur mesure du cobalt permet d'atteindre l'équilibre économique idéal entre la durée de vie opérationnelle et les exigences de qualité ou de complexité requises, actuellement impossibles à atteindre avec les matériaux de coupe traditionnels.

Fournisseurs de bandes de carbure fritté

Les applications des bandes de carbure cémenté s'étendent aux secteurs des semi-conducteurs, de l'automobile et de l'exploration pétrolière, et de nombreux producteurs spécialisés offrent des capacités étendues au niveau mondial. Outre les leaders de l'industrie, des experts régionaux plus modestes proposent des services de personnalisation étendus en matière de sélection des nuances de carbure, de géométrie, de post-traitement et de revêtement.

Tableau 8 : Principales entreprises de bandes de carbure frittées

| Fournisseur | Secteurs de produits | Capacités de production |

|---|---|---|

| Sandvik | Nuances de plaquettes, outils ronds | Nuances nano-structurées avancées, géométries personnalisées |

| Ceratizit | Plaquettes indexables, outils de coupe | Géométries complexes à 6 côtés, concepts d'outillage à rotation rapide |

| Tunco Manufacturing | Poinçonnage/formage, estampage | Prototypage rapide, production en petite série |

| Carbure de précision | Plaquettes de coupe CNC, mèches de toupie | Compositions avancées renforcées par des cermets et des whiskers |

| Carbure Mid-America | Huile/composants miniers, surfaces d'usure | Grandes géométries rectangulaires personnalisées |

Ces producteurs de premier plan proposent des gammes étendues de dimensions de bandes allant de quelques fractions de millimètre pour les micro-forets et les composants miniatures jusqu'à plus de 500 mm de longueur pour les grandes plaquettes indexables servant à des coupes d'ébauche lourdes. Les largeurs rectangulaires allant de moins de 1 mm à plus de 300 mm conviennent également aux minuscules composants d'usinage par électroérosion jusqu'aux éléments de pressage et de poinçonnage importants. Avec des marchés verticaux en constante évolution, des exigences en matière d'usinage des métaux et des innovations concernant les géométries d'outils, les revêtements et les solutions de support personnalisées, des partenariats continus entre les clients, les producteurs de carbure et les équipementiers s'avèrent vitaux pour améliorer les performances.

Analyse des coûts

Grâce à des compositions techniques et à des tolérances serrées, les bandes de carbure fritté se vendent à des prix plusieurs fois supérieurs à ceux de l'acier à outils standard ou de l'acier inoxydable utilisés pour les applications de coupe et de poinçonnage conventionnelles. Toutefois, les coûts par pièce fabriquée restent très compétitifs, étant donné les durées de vie nettement plus longues dans les environnements de production.

Tableau 9 : Considérations sur le prix des bandes de carbure fritté

| Paramètres | Prix | Commentaire |

|---|---|---|

| Ébauches de bandes de carbure | $40-200 par kg | Graduation en fonction de la qualité, de la dureté et de la teneur en cobalt |

| Insérer des blancs | $2-10 par in2 | Considérations relatives à la géométrie et à la taille |

| Plaquettes usinées finales | $4-30 par insert | Des tolérances plus étroites exigent une prime |

| Avantage relatif en termes de durée de vie | Jusqu'à 20 fois plus que l'acier à outils | Réduction du coût par trou percé ou par pièce estampée |

Par exemple :

- Les qualités rectangulaires personnalisées pour les clients de l'aérospatiale en petits lots présentent des coûts proches de $150-200/kg.

- Par ailleurs, des lots plus importants de plaquettes de géométrie standard dans des nuances C2-C5 bien établies se situent entre $50-80/kg.

- Cependant, les plaquettes qui durent par exemple 1000 trous contre 50 trous pour les plaquettes en acier à outils permettent d'augmenter la productivité de 8 à 10 fois par arête de coupe, ce qui compense rapidement les prix initiaux plus élevés des matériaux en carbure.

En établissant activement une cartographie détaillée des facteurs de coûts par rapport aux opportunités de valeur sur des paramètres tels que les coûts des pièces percées/embouties par rapport aux solutions actuelles, les bandes de carbure fritté justifient facilement les investissements grâce à des gains de longévité de plusieurs ordres de grandeur et à la productivité qui en découle. Les améliorations constantes apportées à la qualité des poudres et à la conception des outils continuent également à favoriser les progrès économiques par rapport aux options existantes dans tous les secteurs de la fabrication.

Perspectives d'avenir pour les tendances d'adoption des bandes de carbure

Les progrès en cours dans le développement de compositions de poudres sur mesure autour de la manipulation de la taille des grains de carbure et du réglage du ratio de cobalt, associés à des innovations dans les géométries et les revêtements pour les solutions de porte-outils personnalisés, laissent présager une augmentation des taux d'adoption dans les secteurs de la fabrication de biens durables au cours des 5 à 7 prochaines années.

En particulier, les analystes du marché prévoient que les volumes de bandes de carbure augmenteront de plus de 7% CAGR au niveau mondial jusqu'en 2025, avec une utilisation supérieure à la moyenne prévue dans les secteurs de l'aérospatiale, des appareils médicaux, de l'automobile et de l'énergie. Cette tendance à la hausse coïncide avec l'utilisation accrue de métaux complexes et exotiques, ainsi qu'avec la demande d'amélioration de la productivité et de la précision dans les opérations de découpage et de formage des métaux.

Toutefois, l'instabilité des prix du cobalt, qui entre dans la composition des formules, associée à la flambée des coûts de l'énergie et du transport, pourrait momentanément ralentir les taux de croissance des segments des plaquettes en carbure de qualité inférieure destinées aux utilisateurs d'ingénierie générale.

Les principaux experts encouragent la production nationale de matières premières, y compris le raffinage des minéraux de terres rares et les sources indépendantes de cobalt, afin de se prémunir contre les incertitudes de la chaîne d'approvisionnement. Les coopérations entre fabricants, laboratoires publics et universités visent également à réduire les obstacles à l'adoption par les utilisateurs finaux des efforts de conception, de prototypage, d'essai et de qualification indispensables pour que les bandes spécialisées remplacent l'outillage conventionnel.

FAQ

Q : Quelles sont les options de revêtement pour les bandes de carbure et quels sont leurs avantages ?

R : Les revêtements courants ajoutent une protection contre l'usure, une meilleure lubrification ou une résistance à la chaleur. Les principales options sont le nitrure de titane et d'aluminium (TiAlN), le nitrure de titane (TiN) et le carbone de type diamant (DLC) appliqués par des méthodes de dépôt en phase vapeur (PVD) ou de dépôt en phase vapeur (CVD).

Q : Quelles sont les causes des fissures dans les bandes de carbure et comment les éviter ?

R : Les ruptures sont dues à des contraintes de traction dépassant la résistance du matériau. Les déclencheurs sont les impacts mécaniques ou thermiques, la fatigue ou les environnements corrosifs. La modulation de la teneur en cobalt, de la taille des grains, de la géométrie et des conditions de fonctionnement préserve la ténacité.

Q : Dans quelle mesure les bandes de carbure peuvent-elles être soudées selon les méthodes habituelles ?

R : Le carbure ne peut pas être soudé par fusion. Le brasage offre une autre méthode d'assemblage pour les bandes de carbure utilisant des alliages à haute teneur en argent. L'ajustement, la propreté des joints et le contrôle de l'atmosphère du processus sont essentiels.

Q : Quelles sont les meilleures pratiques recommandées pour l'usinage des bandes de carbure ?

R : Des réglages rigoureux avec des outils bien affûtés et un refroidissement abondant minimisent l'écaillage des arêtes. Des vitesses plus lentes avec des outils à inclinaison positive et des approches d'ébauche par paliers permettent également d'obtenir une meilleure finition et une plus grande précision sur les qualités cassantes.

Q : Quelles sont les industries qui présentent le plus grand potentiel de croissance pour l'adoption des bandes en carbure ?

R : Les secteurs de l'aérospatiale, des appareils médicaux et du moulage sous pression présentent des perspectives d'expansion considérables grâce à l'utilisation croissante d'alliages exotiques difficiles, combinée à des exigences de qualité et de précision accrues, impossibles à atteindre avec un outillage conventionnel.