Les plaquettes de tournage en carbure sont des outils de coupe utilisés sur les tours et autres machines-outils pour enlever avec précision et efficacité la matière des pièces à usiner afin de créer des pièces de précision. Les plaquettes en carbure interstate sont des plaquettes fabriquées à partir de composites de carbure de tungstène ou de titane qui présentent des propriétés exceptionnelles de dureté et de résistance à l'usure. Ce guide fournit une vue d'ensemble des éléments suivants Plaquettes de tournage en carbure interstate couvrant le champ d'application, les types, les facteurs de sélection, les spécifications, les recommandations d'utilisation, les prix, les fournisseurs, les FAQ, etc.

Types de plaquettes de tournage en carbure Interstate

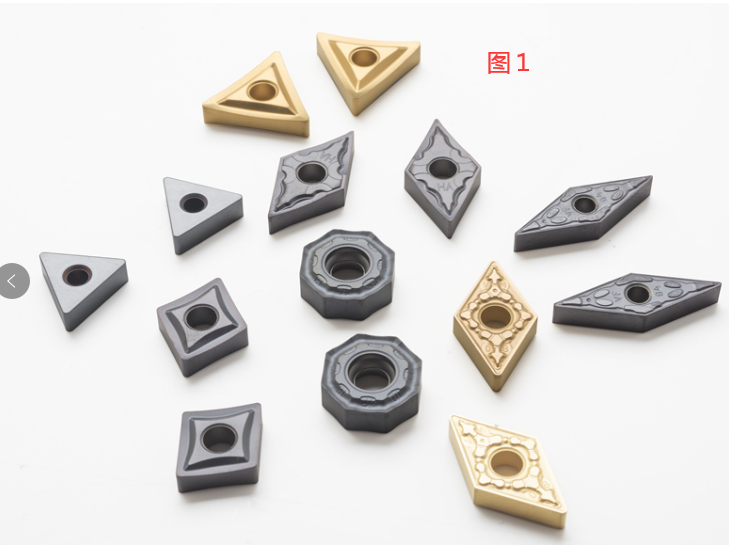

Il existe plusieurs critères de classification des plaquettes en carbure basés sur les normes ISO pour la forme de la pointe, le brise-copeaux, la tolérance, le matériau de revêtement, etc. Les types courants de plaquettes en carbure interétatiques sont les suivants :

| Type d'insertion | Description | Applications |

|---|---|---|

| Positif | Plaquette unilatérale avec angle de coupe positif convenant à la plupart des matériaux | Travaux généraux d'ébauche et de finition des aciers, des aciers inoxydables, de la fonte, etc. |

| Négatif | Plaquette double face avec angle de coupe négatif pour une coupe libre | Inserts de finition pour l'aluminium, le laiton, les plastiques et les composites |

| Chanfreiné | Le coin de l'insert est chanfreiné pour plus de solidité | Coupes d'ébauche lourdes dans les aciers |

| Radié | L'angle d'insertion est arrondi à un rayon spécifique | Plaquettes de finition pour les exigences de finition de surface fine |

| Tangentiel | La face supérieure de la plaquette est orientée en biais (angle d'attaque) pour créer une action de cisaillement. | Matériaux difficiles à découper comme les aciers inoxydables, les superalliages, les aciers trempés |

| Brise-copeaux | Indentations ou rainures sur la face du râteau pour faciliter l'écoulement des copeaux | La plupart des types d'inserts permettent de briser les copeaux pour faciliter leur manipulation. |

La vaste gamme de nuances et de géométries de plaquettes en carbure disponibles est optimisée pour des matériaux de pièces à usiner et des opérations d'usinage spécifiques. Le choix de la bonne plaquette dépend de paramètres tels que le type de matériau, la dureté, l'état de surface souhaité, la profondeur de coupe, l'avance, la vitesse de coupe, etc.

Champ d'application des plaquettes en carbure Interstate

Les plaquettes de tournage en carbure sont omniprésentes dans les applications de coupe des métaux dans tous les secteurs industriels. Les matériaux coupés à l'aide de plaquettes en carbure comprennent

- Aciers - doux, alliés, à outils, sous pression, inoxydables, fonte

- Alliages exotiques - titane, hastelloy, waspaloy, inconel, monel

- Non ferreux - aluminium, laiton, bronze

- Plastiques, composites

- Bois

Opérations réalisées avec des plaquettes de tournage en carbure :

- Dégrossissage - enlèvement de la matière en vrac

- Face à face - équarrissage d'une surface

- Profilage - formes complexes

- Rainurage - découpage de rainures

- Tronçonnage - séparation des pièces

- Alésage - agrandissement des trous

- Filetage

- Finition - dimensionnement final et finitions

Les plaquettes en carbure augmentent la productivité dans les principaux domaines d'application de l'usinage :

| L'industrie | Composants usinés |

|---|---|

| Automobile | Blocs moteurs, essieux, engrenages, arbres, soupapes, cylindres |

| Aérospatiale | Pièces de forge structurales, pièces moulées, pièces de trains d'atterrissage, aubes de turbines |

| Ingénierie générale | Arbres, valves, accouplements, bagues |

| Construction/Mine | Dents de godet, pièces d'usure de concasseur, composants d'excavateur |

| Agriculture | Disques de labour, pointes de cultivateur |

| Bois de construction/travail du bois | Outils de coupe |

Facteurs de sélection des plaquettes en carbure

Le choix de la meilleure plaquette en carbure dépend de nombreux paramètres relatifs à la pièce à usiner, à l'opération d'usinage, aux capacités de l'équipement et aux exigences du produit.

Considérations pour la sélection des plaquettes en carbure

| Considération | Options | Impact sur la sélection des plaquettes |

|---|---|---|

| Matériau de la pièce | Aciers alliés, aciers à outils, acier inoxydable, Inconel, titane, alliages d'aluminium, fonte grise, etc. | Les matériaux de travail plus durs requièrent des propriétés physiques telles que Meilleure résistance à l'usure Une plus grande robustesse Capacité à résister à la déformation |

| Type d'opération d'usinage | Les opérations de retournement telles que Dégrossissage léger Coupe interrompue lourde Finition soignée Profilage Rainurage Ennuyeux, etc. | Les paramètres de fonctionnement exigent des géométries/grades de plaquettes compatibles pour Angles d'inclinaison positifs/négatifs Chanfreinage/préparation des bords sur mesure Qualité céramique ou CBN pour une meilleure finition de la surface |

| Dureté du matériau de la pièce | Pièces forgées douces, pièces recuites Billettes trempées, pièces trempées à la flamme ou par induction Matériaux trempés à cœur Pièces cémentées, etc. | Avec l'augmentation de la dureté : Nécessité d'une plus grande dureté à chaud Doit résister à l'usure par abrasion Exigence d'une plus grande robustesse Il est important d'adapter le niveau de dureté |

| Rigidité de la machine-outil et puissance disponible | Tour à moteur (7-10 HP) Grand tour CNC (>15 HP) machine de production | L'augmentation de la puissance et de la rigidité de la machine permet d'accroître la profondeur de coupe : Utilisation d'inserts plus résistants Profondeur de coupe plus importante Des vitesses d'alimentation plus agressives |

| Profondeur de coupe requise | Passes de finition (~0,010″) Passes d'ébauche (~0,060-0,200″) Tirage lourd (~0,200-0,400″) | Avec une plus grande profondeur de coupe : La force d'insertion devient vitale Doit résister à des pressions de coupe plus élevées Atténuer l'augmentation de la production de chaleur |

| Taux d'alimentation requis | Vitesse d'alimentation faible/moyenne/élevée | Les alimentations plus élevées imposent des contraintes mécaniques plus importantes : Géométries d'insertion plus solides Substrats/revêtements plus résistants aux fractures Attention à la profondeur des coupes |

| Vitesses de coupe | Vitesses de coupe SFM recommandées en fonction du matériau de la pièce | L'harmonisation des vitesses permet d'équilibrer les forces en présence : Optimisation de l'enlèvement de matière Gestion de la production de chaleur Prévenir les modes d'usure rapide |

| Finition de surface requise | Finitions typiques des surfaces de tournage : 125-250 micro-pouces Ra ébauche 63-125 micro-pouces Ra semi-finition 32-63 micro-pouces Finition Ra 8-16 micro-pouces Ra super finition | Les finitions de surface plus fines nécessitent des inserts conçus avec : Carbures à grains plus fins Rayons de coupe aiguisés Optimisation de la préparation des bords et de l'amalgame Revêtements/géométries avancés |

| Type de liquide de refroidissement utilisé | Émulsions, à base d'eau ou d'huiles pures | Le choix d'un liquide de refroidissement approprié garantit : Chaleur et évacuation des copeaux à l'interface insert/travail Lubrification adéquate de l'insert Pas d'incompatibilité des matériaux de travail |

| Exigences en matière de contrôle des puces | Copeaux longs et continus, copeaux courts et discontinus | Les fonctions de contrôle des puces d'insertion aident : Casser les longs morceaux de gomme Enrouler rapidement les copeaux pour les évacuer Empêcher le soudage/la coupe de copeaux |

| Forme préférée de l'insert | Coupeur carré, diamant, rond, triangulaire, à pointe insérée, etc. | La forme de l'embout d'insertion est choisie en fonction de : Type d'opération d'usinage Exigences en matière d'angle d'approche Désir d'une plus grande solidité des bords Considérations sur les outils de coupe au niveau du système |

Spécifications des plaquettes en carbure Interstate

Les plaquettes en carbure ont des spécifications ISO détaillées qui englobent diverses caractéristiques physiques. Vous trouverez ci-dessous quelques spécifications clés à comprendre lors de l'approvisionnement en plaquettes.

Insérer des références dimensionnelles

| Paramètres | Définition |

|---|---|

| Rayon du nez - Rayon de courbure du nez de l'insert | |

| Géométrie de l'embout | Angle d'attaque - Angle d'inclinaison du nez par rapport à la pièce à usiner |

| Angles d'inclinaison - Angles d'inclinaison supérieurs et latéraux | |

| Épaisseur - Épaisseur le long de l'axe d'inclinaison | |

| Dimensions fonctionnelles | Longueur/largeur - Dimensions de coupe fonctionnelles |

| Diamètre du trou - Ajustement de la vis de serrage | |

| Hauteur du nez - Position en hauteur de la pointe de l'insert | |

| Grade - Désignation du grade par le fabricant | |

| Identification | Forme - Code de la forme standard de la pointe |

| Classe de tolérance - Classe de tolérance dimensionnelle et de forme ISO |

Types de revêtement

| Revêtement | Description |

|---|---|

| TiN | Revêtement en nitrure de titane pour une dureté et une résistance à la température élevées |

| TiCN | Revêtement de carbonitrure de titane présentant une meilleure résistance à l'usure que le TiN |

| TiAlN | Revêtement en nitrure d'aluminium et de titane présentant une dureté et une résistance à l'oxydation très élevées |

| Al2O3 | Revêtement en céramique d'oxyde d'aluminium pour une ténacité et un pouvoir lubrifiant élevés |

| DLC | Revêtements en carbone de type diamant pour une résistance extrême à l'usure, au frottement et à la corrosion |

Des ressources sont disponibles pour croiser les spécifications des plaquettes de différents fabricants. Les normes ISO permettent l'interchangeabilité des plaquettes entre les systèmes d'outillage.

Recommandations d'utilisation des plaquettes en carbure

Voici quelques bonnes pratiques à suivre lors de l'utilisation de plaquettes de tournage en carbure pour optimiser la durée de vie de l'outil et les performances d'usinage :

- Sélectionner la qualité de la plaquette en fonction de la dureté et de la ténacité requises pour le matériau.

- S'assurer que la forme de la plaquette, les angles d'attaque et les angles de coupe sont adaptés à l'opération de coupe.

- Utiliser autant que possible des plaquettes avec brise-copeaux pour un meilleur contrôle des copeaux.

- Choisissez des plaquettes avec des rayons ou des chanfreins pour renforcer les arêtes de coupe.

- Appliquer le couple de serrage correct de l'insert pour un maintien sûr

- Respecter scrupuleusement les instructions de manipulation de l'insert pour éviter les ébréchures.

- Conserver les inserts en toute sécurité dans leur emballage d'origine lorsqu'ils ne sont pas utilisés.

- Utiliser les vitesses d'avance, les vitesses et les profondeurs de coupe recommandées pour les plaquettes.

- Utiliser un système de refroidissement et de lubrification adéquat de la machine

- Inspecter périodiquement les plaquettes pour vérifier l'usure des flancs, l'usure des cratères, etc.

- Remplacer les plaquettes usées pour garantir la précision dimensionnelle et l'état de surface

- Envisager des plaquettes indexables réutilisables pour minimiser les coûts

- Utiliser des inserts adaptés aux paramètres d'opération les plus difficiles pour plus de flexibilité

Travailler avec des experts en plaquettes de carbure et des fabricants de machines pour optimiser la sélection des plaquettes, les systèmes d'outillage et les paramètres d'usinage.

Gamme de prix des plaquettes en carbure

Gamme de prix des plaquettes en carbure

| Classe d'insertion | Prix de l'encart |

|---|---|

| C1 à C4 (carbures droits) | $8 – $225 |

| C5, C6 (grades revêtus) | $12 – $280 |

| Céramique, CBN, Diamant | Plus de $300 |

Principaux facteurs de prix

- Substrat et liant en carbure - alliages de cobalt/nickel plus coûteux

- Type/épaisseur du revêtement - TiAlN plus coûteux que TiN

- Complexité de la géométrie - les points positifs sont moins chers que les points négatifs

- Des tolérances plus étroites entraînent des coûts plus élevés

- Les plaquettes de contact à face entière sont plus chères que les plaquettes triangulaires

- Granulométrie micrométrique et coût uniforme du carbure

- Les inserts de marque réputée coûtent plus cher

- Les grades spécialisés sont beaucoup plus chers

- Les quantités minimales de commande ont une incidence sur le tarif de l'encart

Les plaquettes en carbure peuvent sembler coûteuses, mais elles permettent d'augmenter considérablement les taux d'enlèvement de métal et la durée de vie de l'outil par rapport à l'acier rapide. La période d'amortissement peut être aussi courte que quelques semaines/mois grâce aux avantages du carbure en termes de productivité. Considérez le coût opérationnel total par rapport au coût de la plaquette uniquement.

Fournisseurs de plaquettes en carbure Interstate

Tous les grands fabricants d'outils de coupe proposent des plaquettes en carbure. Parmi les principaux fournisseurs inter-États, on peut citer

| Entreprise | Années d'études proposées | USP | |

|---|---|---|---|

| Kennametal | Gamme complète de grades | Pionniers de l'industrie en matière de technologie d'insertion | |

| Sandvik Coromant | Couverture étendue | Innovations de pointe en matière de revêtements et de géométries | |

| Iscar | Plaquettes de précision en carbure | Des styles d'insertion très diversifiés | |

| Kyocera | La céramique avancée en point de mire | Des performances imbattables dans les niches | |

| Valenite | Inserts commerciaux standard | Plaquettes à usage général rentables | |

| Outil Garr | Fabriqué aux États-Unis | Alternative nationale réduisant les délais de livraison | |

| Matériaux Mitsubishi | ivarious | grades | Une présence significative dans tous les segments |

| OSG USA | Inserts spécifiques à l'application | L'accent est mis sur les solutions globales en matière d'outillage |

Les plaquettes Interstate sont facilement disponibles auprès de distributeurs industriels tels que MSC Direct, McMaster-Carr, Grainger ainsi qu'auprès de distributeurs mondiaux d'outils de coupe. Les prix sont assez compétitifs d'une marque à l'autre. Lors de la sélection du fournisseur, évaluez les échantillons de plaquettes, l'assistance technique, la disponibilité, etc. en plus du prix.

Installation et utilisation des plaquettes en carbure

Conseils pour l'installation de l'insert

| Stade | Lignes directrices |

|---|---|

| Veiller à ce que la forme de l'insert corresponde au profil de la poche | |

| Préparation de l'insert | Éliminer les débris et les bavures des surfaces d'appui de l'insert. |

| Vérifier que l'insert n'est pas fissuré ou ébréché avant de l'utiliser. | |

| Sélection du couple de serrage optimal de la plaquette en fonction du porte-outil | |

| Montage de l'insert | Serrer uniformément les vis dans l'ordre au couple spécifié |

| S'assurer que l'insert est bien calé contre les surfaces de la poche | |

| Tester le serrage de la plaquette en essayant de la faire tourner à la main. |

Lignes directrices pour l'utilisation de l'encart

| Aspect | Instructions |

|---|---|

| Toujours vérifier l'état du liquide de refroidissement de la machine avant de démarrer | |

| Configuration de l'usinage | S'assurer que les avances/vitesses programmées s'alignent sur les limites de l'insert |

| Tester les coupes sur un échantillon de matériau si l'on n'est pas sûr des paramètres. | |

| Utiliser les longueurs de coupe les plus courtes possibles pour les projets | |

| Pendant le fonctionnement | Écouter les bruits de coupe incohérents indiquant des problèmes |

| Contrôle visuel du flux de copeaux et du flux de liquide de refroidissement | |

| Arrêter la machine en cas de bavardage, de résonance ou de bruits bizarres. | |

| Laisser la machine s'arrêter complètement avant de mesurer la pièce | |

| Opération de postproduction | Nettoyer soigneusement les débris de copeaux autour du porte-outil. |

| Contrôler l'état des arêtes de la plaquette et mesurer l'usure |

Le respect des meilleures pratiques lors de la mise en place des outils, de l'exécution des travaux et de l'entretien peut contribuer à une productivité optimale des plaquettes en carbure. Associez-vous à des experts en outillage et à des constructeurs de machines pour optimiser les processus.

Entretien des plaquettes en carbure

L'inspection périodique et la maintenance préventive complètent la réalisation du cycle de vie du produit avec l'outillage en carbure.

| Aspect | Actions recommandées | Objectif/Impact |

|---|---|---|

| Inspection de l'insert | Inspecter régulièrement les arêtes de coupe pour s'assurer qu'elles ne sont pas endommagées : Ébréchures/fractures Bordure bâtie (BUE) Usure des flancs/du cratère | Les problèmes constatés sont les suivants : bords abîmés, usure prématurée et.. : Éviter les pièces de rebut Améliorer la durée de vie des outils Renforcer la capacité des processus |

| Manipulation de l'insert | Manipulez toujours les inserts avec précaution : Gants propres Plateaux de protection Emballage d'origine | Une manipulation soigneuse permet d'éviter : Éclatement de l'insert Contamination entraînant un mauvais usinage Mélange de différentes qualités de plaquettes |

| Stockage d'inserts | Insertions dans les magasins en mettant l'accent sur : Conservation dans l'emballage d'origine Rotation des stocks selon le principe du premier entré - premier sorti (FIFO) Conditions propres, sèches et stables | Un stockage adéquat augmente la longévité de l'appareil : Prévention de la corrosion des plaquettes Empêcher les débris d'endommager les sièges Élimination des stocks inutilisés à l'aide de la méthode FIFO |

| Mise au rebut de l'insert | Les inserts usagés doivent être éliminés : Selon les procédures relatives aux matières dangereuses Envisager des options de recyclage | Considérations relatives à la fin de vie : Prévenir les blessures dues à la manipulation d'inserts usés Extraire la valeur maximale des plaquettes en carbure Réduire les déchets industriels pour plus de durabilité |

FAQ

Q : Les plaquettes en carbure conviennent-elles à tous les matériaux ?

R : Les plaquettes en carbure sont exceptionnellement polyvalentes compte tenu des qualités disponibles aujourd'hui. Toutefois, il existe des limites pour les matériaux très abrasifs pour lesquels il est préférable d'utiliser des plaquettes en céramique ou en diamant.

Q : Les plaquettes en carbure usées peuvent-elles être réaffûtées ?

R : Les plaquettes indexables sont considérées comme des outils jetables destinés à être remplacés après leur durée de vie utile. Les tentatives de réaffûtage ou de revêtement des plaquettes sont rarement couronnées de succès.

Q : Quelle est la durée de vie des plaquettes en carbure ?

R : La durée de vie des plaquettes en carbure dépend des paramètres de travail. À des vitesses et des avances optimales, les plaquettes ont une durée d'usinage moyenne de 45 à 90 minutes avant d'atteindre les limites d'usure. Les applications rigoureuses peuvent consommer les plaquettes plus rapidement.

Q : Quelles sont les causes de la rupture prématurée des plaquettes ?

A : Mauvais choix/utilisation de la plaquette par rapport au matériau de travail/à l'opération, machines-outils insuffisamment puissantes, coupes excessives/interrompues, arête rapportée, mauvais contrôle des copeaux, serrage inadéquat, porte-outils endommagés, etc.

Q : Les plaquettes en carbure doivent-elles être conservées au congélateur ?

R : La congélation n'est pas nécessaire. Il suffit de conserver les inserts à l'abri de la contamination et de la corrosion dans un environnement intérieur stable, à l'abri des températures extrêmes.

Q : Quels sont les états de surface typiques des plaquettes en carbure ?

R : Les nouvelles plaquettes aiguisées peuvent atteindre des finitions de 8 à 15 microns Ra. Avec l'usure des plaquettes, les finitions de surface typiques sont de 15 à 25+ microns Ra pour l'ébauche et de 25 à 60+ microns Ra pour la finition.