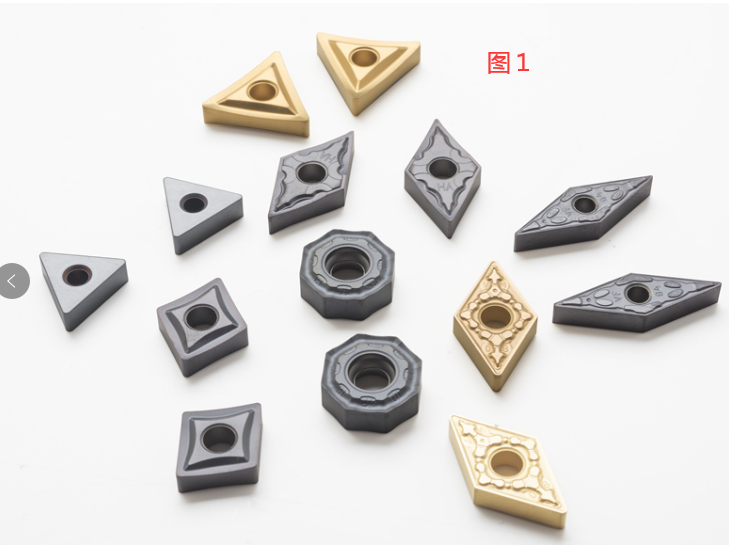

Imaginez un petit guerrier, forgé à partir d'un mélange de dureté extrême et de ténacité remarquable, capable de conquérir les métaux les plus tenaces avec une précision inébranlable. Telle est l'essence d'une plaquette d'usinage en carbure, un acteur petit mais puissant dans le monde du travail des métaux.

Les caractéristiques des Plaquettes d'usinage en carbure

| Caractéristique | Description |

|---|---|

| Composition | Principalement composé de carbure de tungstène (WC), un matériau céramique réputé pour sa dureté et sa résistance à l'usure exceptionnelles. Des éléments supplémentaires comme le cobalt (Co) et le carbure de tantale (TaC) sont souvent incorporés pour affiner des propriétés spécifiques. |

| Dureté | La dureté Rockwell (HR) dépasse 90, ce qui est nettement supérieur aux aciers les plus durs. Cela se traduit par la capacité de résister à des forces de coupe extrêmes et de conserver des arêtes vives pendant de longues périodes. |

| Solidité | Alors que la dureté signifie la résistance à la pénétration, la ténacité représente la capacité du matériau à absorber l'énergie et à résister aux fractures. Les plaquettes en carbure atteignent un équilibre remarquable entre ces deux propriétés cruciales, ce qui leur permet de s'attaquer efficacement aux matériaux et aux opérations d'usinage difficiles. |

| Résistance à la chaleur | Le carbure présente une résistance à la chaleur supérieure à celle des matériaux d'outillage traditionnels tels que l'acier rapide (HSS). Cette caractéristique minimise l'usure de l'outil et garantit la précision dimensionnelle lors des processus d'usinage à grande vitesse. |

| Résistance chimique | Le carbure présente une résistance remarquable à la dégradation chimique, en particulier par rapport à l'acier rapide. Cette caractéristique le rend bien adapté à l'usinage de divers métaux, y compris ceux qui sont sujets à l'écrouissage et au soudage par enlèvement de copeaux. |

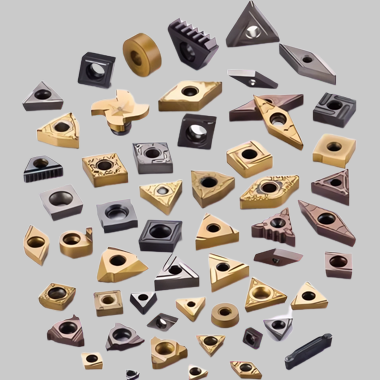

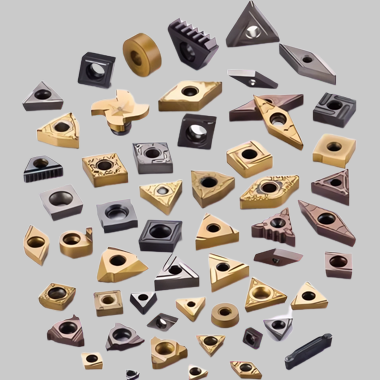

Les applications des plaquettes d'usinage en carbure

Les plaquettes d'usinage en carbure trouvent leur application dans une gamme variée d'opérations d'usinage des métaux, notamment :

| Application | Description |

|---|---|

| Tournage | Utilisées pour façonner et réduire le diamètre d'une pièce en rotation. Les plaquettes sont montées sur les outils du tour et s'engagent dans la pièce à différents endroits pour obtenir le profil souhaité. |

| Fraisage | Utilisé dans les fraiseuses pour enlever de la matière d'une pièce à l'aide d'un outil rotatif doté de plusieurs arêtes de coupe. Les plaquettes sont brasées ou serrées sur la fraise, ce qui améliore considérablement sa durée de vie et ses performances. |

| Face | Utilisé pour créer une surface plane et lisse sur une pièce à usiner. Les plaquettes de dressage sont spécialement conçues à cet effet et offrent une résistance à l'usure exceptionnelle pour une utilisation prolongée. |

| Ennuyeux | Elles permettent d'agrandir avec précision les trous existants dans une pièce. Les plaquettes d'alésage possèdent une grande stabilité dimensionnelle et garantissent des géométries de trou précises. |

| Rainurage | Utilisé pour créer des canaux ou des rainures étroites sur la surface d'une pièce. Les plaquettes de rainurage se présentent sous différentes formes et tailles pour s'adapter à différents profils de rainurage. |

| Filetage | Utilisé pour créer des filets extérieurs ou intérieurs sur une pièce. Les inserts de filetage présentent des géométries spécialisées qui correspondent précisément au profil de filetage souhaité. |

La méthode de production de Plaquettes d'usinage en carbure

La création de plaquettes d'usinage en carbure implique un processus méticuleux qui associe une technologie de pointe à un savoir-faire précis :

- Préparation de la poudre : Les matières premières telles que le carbure de tungstène, le cobalt et d'autres additifs sont transformées en poudres fines présentant des distributions granulométriques et des compositions chimiques spécifiques.

- Mixage et pressage : Les poudres préparées sont méticuleusement pesées et mélangées pour obtenir les propriétés souhaitées. Le mélange est ensuite compacté sous haute pression pour donner à l'insert une forme proche de celle d'un filet.

- Frittage : Les formes compactées subissent un processus de chauffage à haute température (frittage) dans une atmosphère contrôlée. Ce processus fusionne les particules de poudre, formant un corps de carbure solide et dense.

- Broyage : Les plaquettes frittées sont rectifiées avec précision à l'aide de meules spécialisées afin d'obtenir les dimensions, les tolérances et les géométries d'arête de coupe finales.

- Revêtement : Dans de nombreux cas, les inserts sont recouverts d'une fine couche de céramique ou de matériau métallique (par exemple, nitrure de titane (TiN), nitrure de titane et d'aluminium (TiAlN)) à l'aide de techniques telles que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD). Ces revêtements améliorent encore la résistance à l'usure, la résistance à la chaleur et les caractéristiques d'écoulement des copeaux.

Une multitude de poudres métalliques

Les performances et l'adéquation des plaquettes d'usinage en carbure dépendent fortement des poudres métalliques spécifiques utilisées pour leur fabrication. Voici un aperçu de dix poudres métalliques couramment utilisées et de leurs caractéristiques distinctives :

| Poudre métallique | Description | Applications |

|---|---|---|

| Carbure de tungstène (WC) | La pierre angulaire des plaquettes en carbure, offrant une dureté exceptionnelle, une résistance à l'usure et une dureté rouge (la capacité de conserver la dureté à des températures élevées). | Présente dans pratiquement toutes les plaquettes en carbure, elle est particulièrement adaptée à l'usinage des matériaux ferreux tels que l'acier et la fonte. |

| Cobalt (Co) | Agit comme un liant, en maintenant les particules de WC ensemble et en contribuant à la ténacité globale de la plaquette. La teneur en cobalt influence considérablement la résistance à l'usure, la ténacité et la résistance à la rupture de la plaquette. | Plaquettes à teneur plus élevée en cobalt |

| Cobalt (Co) | - Une teneur plus élevée en cobalt se traduit généralement par une amélioration de la ténacité et de la résistance à la rupture, mais aux dépens d'une dureté légèrement inférieure. | Les plaquettes à teneur équilibrée en cobalt sont idéales pour une large gamme d'opérations d'usinage, tandis que celles à teneur plus élevée en cobalt sont préférées pour les applications exigeant une grande résistance aux chocs, telles que les coupes interrompues ou l'usinage de matériaux résistants. |

| Carbure de tantale (TaC) | Réputé pour sa stabilité chimique exceptionnelle, en particulier contre les matériaux abrasifs comme l'aluminium et le silicium. Il contribue également à améliorer la résistance à l'usure et aux cratères. | Principalement utilisé dans les plaquettes conçues pour l'usinage des alliages d'aluminium, de la fonte riche en silicium et d'autres matériaux abrasifs. |

| Carbure de titane (TiC) Il offre une combinaison de dureté élevée, de résistance à l'usure et de bonne stabilité chimique. Il améliore également la résistance à l'usure en cratère et présente d'excellentes performances à des températures élevées. | Utilisé dans les plaquettes pour l'usinage de divers matériaux, y compris l'acier, l'acier inoxydable et les alliages de nickel, en particulier à des vitesses de coupe et des températures élevées. | |

| Carbure de niobium (NbC) Possède une résistance à l'oxydation et une résistance à haute température supérieures, ce qui le rend adapté aux applications d'usinage à grande vitesse. | Principalement utilisé dans les plaquettes conçues pour l'usinage à grande vitesse des aciers et des alliages de nickel, où la production de chaleur est un problème important. | |

| Oxyde d'aluminium (Al2O3) Connu pour son excellente stabilité chimique et sa résistance à l'usure, en particulier contre les matériaux abrasifs comme l'aluminium et le carbure de silicium. | Employé dans les plaquettes spécialement conçues pour l'usinage des alliages d'aluminium et d'autres matériaux abrasifs. | |

| Carbure de silicium (SiC) Exceptionnellement dur et résistant à l'usure, particulièrement efficace contre les matériaux abrasifs tels que les composites et les céramiques. | Principalement utilisé dans les plaquettes pour l'usinage de matériaux avancés tels que les composites à matrice métallique (MMC) et les plastiques renforcés par des fibres (FRP). | |

| Nitrure de bore (BN) Offre un pouvoir lubrifiant et une stabilité chimique supérieurs, ce qui le rend adapté à l'usinage de matériaux collants sujets au soudage par copeaux. | Employées dans les plaquettes conçues pour l'usinage de matériaux difficiles à couper tels que les alliages de nickel, les alliages de titane et les alliages de magnésium. |

Spécifications, tailles, qualités et normes

La sélection d'outils appropriés pour la mise en œuvre de la politique de l'UE en matière d'environnement. Plaquettes d'usinage en carbure implique la prise en compte de différents facteurs, notamment

- Taille de l'insert : Les plaquettes sont disponibles dans différentes tailles normalisées (par exemple ISO, ANSI) pour s'adapter à des porte-outils et des applications spécifiques.

- Insérer le grade : Les différentes qualités de plaquettes sont formulées avec des combinaisons variées de poudres métalliques pour répondre aux exigences spécifiques de l'usinage. Les systèmes de classification les plus courants sont les systèmes ISO et les systèmes propriétaires des différents fabricants.

- Géométrie de pointe : La géométrie de l'arête de coupe influe considérablement sur la formation des copeaux, les forces de coupe et l'état de surface. Les géométries courantes comprennent les angles de coupe négatifs, les angles de coupe positifs et les brise-copeaux.

- Revêtement : Le type de revêtement appliqué à l'insert peut avoir un impact significatif sur ses performances. Les revêtements les plus courants sont le TiN, le TiAlN et le carbone de type diamant (DLC).

Fournisseurs et prix

Les plaquettes d'usinage en carbure sont facilement disponibles auprès d'un large éventail de fournisseurs mondiaux et régionaux. Les prix varient en fonction de facteurs tels que la taille de la plaquette, la qualité, le revêtement et la marque. Voici un bref aperçu de quelques fournisseurs importants :

- Kennamétal

- Sandvik Coromant

- Matériaux Mitsubishi

- Outil Sumitomo

- OSCARbide

- Iscar

- Walter

- Outils Seco

Il est essentiel de consulter des fournisseurs réputés et de tirer parti de leur expertise pour sélectionner les plaquettes les mieux adaptées à vos besoins d'usinage spécifiques.

Le pour et le contre de la Plaquettes d'usinage en carbure

Pour :

- Dureté et résistance à l'usure exceptionnelles : Permet d'allonger la durée de vie des outils et de réduire les temps d'arrêt lors des changements d'outils.

- Amélioration de l'efficacité de l'usinage : Permet des vitesses de coupe et des vitesses d'avance plus élevées, ce qui se traduit par des temps de production plus courts.

- Finition de surface supérieure : Contribue à l'obtention de pièces usinées de haute qualité présentant un minimum d'imperfections de surface.

- Précision dimensionnelle : Maintient des dimensions d'outil cohérentes pour des résultats d'usinage précis.

- Polyvalence : Disponibles dans une large gamme de tailles, de nuances et de géométries pour répondre à diverses applications d'usinage.

Cons :

- Coût initial plus élevé : Par rapport aux matériaux d'outils traditionnels tels que l'acier rapide, les plaquettes en carbure ont généralement un coût initial plus élevé.

- La fragilité : Les plaquettes en carbure sont susceptibles de s'écailler ou de se fracturer en cas d'impact ou de chocs excessifs.

- Nécessité d'un outillage spécialisé : Les plaquettes en carbure nécessitent des porte-outils et des équipements d'usinage compatibles, conçus pour gérer leurs caractéristiques spécifiques.

FAQ

Q : Quels sont les différents facteurs à prendre en compte lors du choix des plaquettes d'usinage en carbure ?

R : Plusieurs facteurs doivent être pris en compte lors de la sélection des plaquettes d'usinage en carbure :

- Matériau de la pièce : Différentes qualités de plaquettes sont formulées pour exceller dans l'usinage de matériaux spécifiques tels que l'acier, l'acier inoxydable, l'aluminium, la fonte, etc.

- Opération d'usinage : Le type d'opération d'usinage (tournage, fraisage, surfaçage, etc.) influencera la géométrie et la taille de la plaquette.

- Vitesse de coupe et vitesse d'avance : Des vitesses de coupe et des avances plus élevées nécessitent souvent des plaquettes présentant des propriétés spécifiques telles qu'une dureté et une résistance à l'usure plus élevées.

- Environnement d'usinage : Des facteurs tels que le type de liquide de refroidissement et la présence d'interruptions (par exemple, coupes interrompues) peuvent influencer le choix des plaquettes.

Q : Quelle est la durée de vie des plaquettes d'usinage en carbure ?

R : La durée de vie d'une plaquette d'usinage en carbure dépend en grande partie de divers facteurs, notamment :

- Matériau et dureté de la pièce : L'usinage de matériaux plus durs entraîne généralement une usure plus rapide des plaquettes.

- Paramètres de coupe : Des vitesses de coupe et des vitesses d'avance plus élevées se traduisent généralement par une durée de vie plus courte des plaquettes.

- Application du liquide de refroidissement : Une application correcte du liquide de refroidissement peut prolonger de manière significative la durée de vie des plaquettes en réduisant la production de chaleur et le soudage des copeaux.

- Conditions d'usinage : Des facteurs tels que les vibrations et une déviation excessive de l'outil peuvent accélérer l'usure de la plaquette.

En règle générale, les plaquettes en carbure peuvent durer beaucoup plus longtemps que les matériaux d'outils traditionnels tels que l'acier rapide, certaines plaquettes pouvant fonctionner pendant des heures, voire des jours, en fonction de l'application. Toutefois, il est essentiel de surveiller l'usure des plaquettes et de les remplacer rapidement pour maintenir des performances d'usinage optimales et éviter d'endommager la pièce.

Q : Les plaquettes d'usinage en carbure peuvent-elles être recyclées ?

R : Bien qu'elles ne soient pas aussi facilement recyclables que d'autres matériaux, les plaquettes en carbure peuvent être recyclées grâce à des procédés spécialisés. Les fabricants de plaquettes réputés proposent souvent des programmes de recyclage dans le cadre desquels les plaquettes usagées sont collectées et retraitées pour fabriquer de nouvelles plaquettes ou d'autres produits en carbure. Le recyclage n'est pas seulement bénéfique pour l'environnement en réduisant les déchets, il peut également permettre aux fabricants de réaliser des économies.

Conclusion

Les plaquettes d'usinage en carbure ont révolutionné l'industrie du travail des métaux en offrant des performances, une efficacité et une précision exceptionnelles. En comprenant leurs caractéristiques, leurs applications et les facteurs de sélection, les machinistes peuvent exploiter tout le potentiel de ces outils de travail pour obtenir des résultats supérieurs et améliorer leur productivité globale.

N'oubliez pas que le choix de la plaquette d'usinage en carbure adaptée à vos besoins spécifiques est crucial. Il est fortement recommandé de consulter des fournisseurs réputés et des machinistes expérimentés afin de s'assurer que vous prenez la décision la plus éclairée pour vos besoins uniques en matière d'usinage.