- Bouton en carbure

Bouton en carbure

Si vous souhaitez en savoir plus sur nos nuances de carbure, veuillez cliquer sur ICI pour parcourir la page des notes.

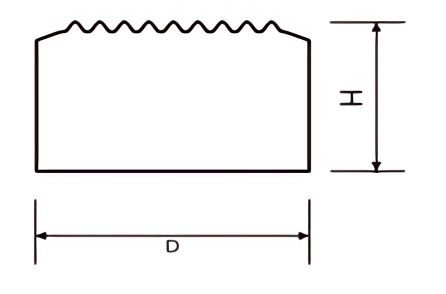

Une sélection standard complète de boutons de différentes dimensions est disponible dans les tableaux ci-dessous, mais d'autres tailles, tolérances et configurations sont également disponibles sur demande.

Contactez-nous si ce dont vous avez besoin ne figure pas dans cette liste.

Introduction

Les boutons en carbure, également appelés plaquettes en carbure ou boutons en carbure de tungstène, sont de petits outils de coupe durables et très performants utilisés dans diverses applications de forage et d'exploitation minière. Ces boutons sont généralement constitués d'une combinaison de particules de carbure de tungstène et d'un liant métallique, ce qui leur confère une dureté, une résistance à l'usure et une solidité exceptionnelles.

Composition et structure

Les boutons en carbure sont largement utilisés dans les industries telles que l'exploitation minière, le forage et la construction pour leur durabilité et leur résistance à l'usure. Ils sont généralement fabriqués à partir d'un matériau composite composé d'une couche de carbure dur liée à un substrat d'acier résistant. La composition et la structure des boutons en carbure peuvent varier en fonction de l'application et du fabricant.

Dureté

Les boutons en carbure sont des matériaux exceptionnellement durs. Le carbure de tungstène, couramment utilisé dans les boutons en carbure, a une dureté d'environ 9 sur l'échelle de Mohs. Cette dureté permet aux boutons en carbure de résister à des niveaux élevés d'abrasion, ce qui les rend bien adaptés aux tâches qui impliquent de couper, de percer ou de meuler.

Résistance à l'usure

Les boutons en carbure présentent une excellente résistance à l'usure, ce qui signifie qu'ils peuvent supporter des frottements et des abrasions répétés sans usure ou détérioration significative. Cette propriété est particulièrement importante dans les industries telles que l'exploitation minière et le forage, où les outils sont soumis à des conditions difficiles et abrasives pendant de longues périodes.

Solidité

Bien que le carbure soit extrêmement dur, il est également fragile par nature. Pour améliorer la ténacité et empêcher la fracturation ou l'écaillage, les boutons en carbure contiennent souvent un liant tel que le cobalt. Le liant agit comme une structure de support, améliorant la ténacité et la résistance aux impacts ou aux chocs.

Résistance à la chaleur

Les boutons en carbure ont une bonne résistance à la chaleur, ce qui leur permet de fonctionner dans des conditions de haute température sans déformation significative ni perte de dureté. Cette propriété est cruciale dans les applications impliquant un forage ou une coupe à grande vitesse, où la chaleur générée peut être intense.

Résistance à la corrosion

Les boutons en carbure présentent généralement une bonne résistance à la corrosion, ce qui leur permet de supporter l'exposition à divers produits chimiques, à l'humidité et à des environnements difficiles. Cette propriété est avantageuse dans les industries où les outils sont fréquemment exposés à des substances ou à des conditions corrosives.

Rapport résistance/poids élevé

Les boutons en carbure présentent un rapport résistance/poids élevé, ce qui signifie qu'ils sont légers tout en présentant une résistance exceptionnelle. Cette caractéristique en fait des outils efficaces et performants, réduisant la fatigue de l'opérateur et permettant d'améliorer la productivité.

Polyvalence

Les boutons en carbure peuvent être fabriqués dans différentes formes et tailles pour répondre à des applications spécifiques. Leur polyvalence permet de les personnaliser en fonction des exigences de perçage ou de coupe, ce qui améliore l'efficacité et la précision.

Préparation de la poudre

La poudre de carbure de tungstène et les autres matériaux nécessaires, tels que la poudre de cobalt pour la phase liante, sont mélangés. Le mélange de poudres est soigneusement formulé pour obtenir la composition et les propriétés souhaitées du carbure.

Le compactage

Le mélange de poudres est placé dans une matrice et compacté sous haute pression. Ce processus, connu sous le nom de compactage à froid, forme un compact vert ayant la forme et les dimensions souhaitées pour le bouton en carbure.

Pré-frittage

Le compact vert subit un processus de pré-frittage dans un four. Cette étape permet d'éliminer les liants organiques et les lubrifiants du matériau compacté. Le pré-frittage est généralement effectué à une température relativement basse, inférieure au point de fusion du matériau de carbure.

Frittage

Le compact vert pré-fritté est ensuite soumis à un processus de frittage à haute température. Le compact est placé dans un four et chauffé à une température supérieure au point de fusion du matériau de carbure, mais inférieure au point de fusion de la phase liante (cobalt). Cela permet aux particules de carbure de tungstène de se lier entre elles tout en préservant l'intégrité de la phase liante.

Façonnage et broyage

Après le frittage, le matériau en carbure se présente sous une forme dense et solide. Il est ensuite façonné et rectifié à l'aide de rectifieuses de précision afin d'obtenir les dimensions finales, la forme et l'état de surface requis pour le bouton en carbure.

Brasage ou soudure

Dans certains cas, le bouton en carbure est brasé ou soudé sur un substrat en acier pour former un outil composite. Ce processus implique l'utilisation d'un matériau d'apport qui fond à une température inférieure à celle du carbure. Le bouton et le substrat sont chauffés et le matériau d'apport est appliqué pour les assembler.

Finition et contrôle de la qualité

Les boutons en carbure finis subissent divers processus de finition, tels que le polissage, le nettoyage et le revêtement, afin d'améliorer leurs propriétés de surface et de garantir des performances de haute qualité. En outre, des mesures rigoureuses de contrôle de la qualité sont mises en œuvre tout au long du processus de fabrication afin de garantir que les boutons répondent aux spécifications et aux normes de performance requises.

Exploitation minière et forage

Les boutons en carbure sont largement utilisés dans les opérations minières et de forage. Ils sont incorporés dans les trépans, les outils de fond de trou et d'autres équipements utilisés pour le forage de roches, le forage de puits et l'extraction de minerais. La dureté et la résistance à l'usure des boutons en carbure leur permettent de supporter les conditions difficiles du forage dans les roches dures et d'offrir des performances efficaces et durables.

Construction et construction de routes

Les boutons en carbure sont essentiels dans les activités de construction et de voirie. Ils sont utilisés dans des outils tels que les fraiseuses routières, les machines à creuser des tranchées et les équipements de coupe du béton. La résistance à l'usure des boutons en carbure leur permet de couper et d'enlever efficacement l'asphalte, le béton et d'autres matériaux durs, contribuant ainsi à l'efficacité des processus de construction.

Découpage et usinage des métaux

Les boutons en carbure sont utilisés dans les applications de coupe et d'usinage des métaux. Ils sont utilisés dans des outils tels que les plaquettes, les fraises en bout et les outils de tournage utilisés dans les opérations de fraisage, de tournage et d'usinage. La dureté et la ténacité des boutons en carbure leur permettent de résister aux températures élevées et aux forces générées lors de la coupe des métaux, ce qui améliore l'efficacité de la coupe et prolonge la durée de vie de l'outil.

Complétion de puits et extraction de pétrole

Les boutons en carbure sont utilisés dans l'industrie pétrolière et gazière pour la complétion des puits et les processus d'extraction du pétrole. Ils sont utilisés dans des outils tels que les trépans, les tricônes et les trépans PDC (diamant polycristallin compact). La résistance à l'usure et à la chaleur des boutons en carbure les rend aptes à forer dans des formations difficiles, ce qui permet une extraction efficace du pétrole et du gaz.

Exploitation minière et forage

Les boutons en carbure sont largement utilisés dans les opérations minières et de forage. Ils sont incorporés dans les trépans, les outils de fond de trou et d'autres équipements utilisés pour le forage de roches, le forage de puits et l'extraction de minerais. La dureté et la résistance à l'usure des boutons en carbure leur permettent de supporter les conditions difficiles du forage dans les roches dures et d'offrir des performances efficaces et durables.

Construction et construction de routes

Les boutons en carbure sont essentiels dans les activités de construction et de voirie. Ils sont utilisés dans des outils tels que les fraiseuses routières, les machines à creuser des tranchées et les équipements de coupe du béton. La résistance à l'usure des boutons en carbure leur permet de couper et d'enlever efficacement l'asphalte, le béton et d'autres matériaux durs, contribuant ainsi à l'efficacité des processus de construction.

Découpage et usinage des métaux

Les boutons en carbure sont utilisés dans les applications de coupe et d'usinage des métaux. Ils sont utilisés dans des outils tels que les plaquettes, les fraises en bout et les outils de tournage utilisés dans les opérations de fraisage, de tournage et d'usinage. La dureté et la ténacité des boutons en carbure leur permettent de résister aux températures élevées et aux forces générées lors de la coupe des métaux, ce qui améliore l'efficacité de la coupe et prolonge la durée de vie de l'outil.

Complétion de puits et extraction de pétrole

Les boutons en carbure sont utilisés dans l'industrie pétrolière et gazière pour la complétion des puits et les processus d'extraction du pétrole. Ils sont utilisés dans des outils tels que les trépans, les tricônes et les trépans PDC (diamant polycristallin compact). La résistance à l'usure et à la chaleur des boutons en carbure les rend aptes à forer dans des formations difficiles, ce qui permet une extraction efficace du pétrole et du gaz.

En effet, les boutons en carbure présentent généralement une bonne résistance à la chaleur, ce qui leur permet de supporter des températures élevées sans déformation ni perte de dureté. Ils sont également résistants à la corrosion, ce qui leur permet de supporter l'exposition aux produits chimiques, à l'humidité et aux environnements difficiles.

Les boutons en carbure trouvent des applications dans l'exploitation minière, le forage, la construction, la coupe des métaux et l'extraction du pétrole. Ils sont utilisés dans des outils tels que les trépans, les fraiseuses routières, les plaquettes et les outils de tournage pour des opérations de coupe, de forage et d'usinage efficaces.

Oui, les boutons en carbure peuvent être personnalisés en termes de forme, de taille et de géométrie de coupe pour répondre à des besoins spécifiques de perçage ou de coupe. Cette personnalisation permet d'améliorer l'efficacité, la précision et les performances dans différentes applications.

Bien que le carbure de tungstène soit extrêmement dur et résistant à l'usure, il peut s'user avec le temps. Dans certains cas, selon l'ampleur de l'usure, les boutons peuvent être remis à neuf par meulage ou par d'autres procédés spécialisés. Toutefois, si l'usure est importante, le remplacement est souvent la solution la plus rentable.

- Affinement de la microstructure : Les procédés de forgeage, qui impliquent une déformation plastique contrôlée, affinent la structure du grain du carbure de tungstène, améliorant ainsi sa solidité, sa ténacité et sa résistance à l'usure.

- Contrôle de la densité et de la porosité : Le forgeage permet d'éliminer les vides et les porosités internes, ce qui donne des boutons en carbure plus denses et plus durables, capables de résister à des conditions d'utilisation extrêmes.

- Complexité et précision des formes : Les différentes techniques de forgeage offrent plus ou moins de flexibilité pour obtenir des formes complexes et des dimensions précises, répondant ainsi aux exigences d'applications spécifiques.

- Efficacité de la coupe: La forme et la taille ont un impact sur la pénétration et l'enlèvement de matière.

- Résistance à l'usure: Les conceptions optimisées réduisent l'usure et prolongent la durée de vie de l'outil.

- Dissipation de la chaleur: Des géométries spécifiques améliorent la gestion thermique.

- Adéquation de l'application: Des conceptions sur mesure améliorent les performances dans les domaines du forage, de l'exploitation minière et de la construction.

Le type et la qualité optimaux du bouton dépendent de facteurs tels que la dureté de la veine de charbon, le type d'équipement minier utilisé et l'équilibre souhaité entre la pénétration et la résistance à l'usure. Il est recommandé de consulter nos experts techniques pour obtenir des conseils personnalisés.

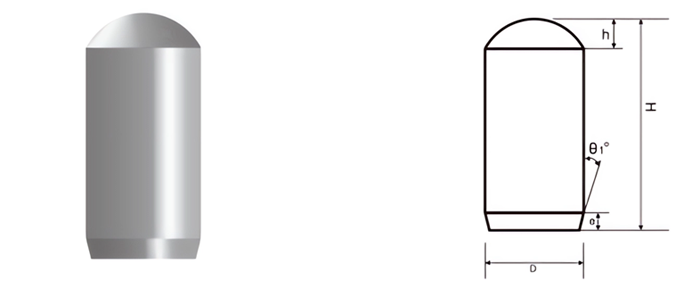

- Boutons sphériques: Pour le forage et l'exploitation de roches dures.

- Boutons coniques: Idéal pour le perçage par percussion et la résistance aux chocs.

- Boutons paraboliques: Utilisé dans les formations rocheuses tendres à moyennement dures.

- Boutons de ciseau: Pour les applications de coupe et de rupture.

- Boutons Flat-top: Pour un usage général et un forage à forte abrasion.

Données

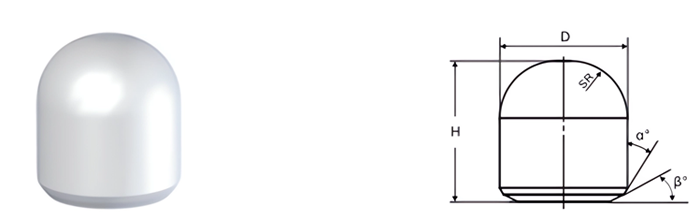

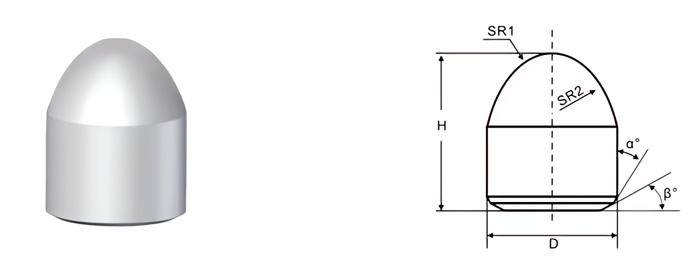

| N° de pièce | D/mm | H/mm | SR/mm | α° | β° |

|---|---|---|---|---|---|

| MBS0625099 | 6.25 | 9.9 | 3.40 | 20 | 26.50 |

| MBS0825122 | 8.25 | 12.2 | 4.40 | 20 | 26.50 |

| MBS0925139 | 9.25 | 13.9 | 5.00 | 20 | 26.50 |

| MBS1025189 | 10.25 | 18.9 | 5.50 | 20 | 27.00 |

| MBS1130190 | 11.30 | 19.0 | 6.00 | 20 | 27.00 |

| MBS1235209 | 12.35 | 20.9 | 6.60 | 20 | 28.00 |

| MBS1235200 | 12.35 | 20.0 | 6.30 | 25 | 24.75 |

| MBS1335199 | 13.35 | 19.9 | 7.00 | 20 | 27.00 |

| MBS1435221 | 14.35 | 22.1 | 7.70 | 20 | 16.00 |

| MBS1435240 | 14.35 | 24.0 | 7.34 | 25 | 25.00 |

| MBS1635249 | 16.35 | 24.9 | 8.80 | 20 | 16.00 |

| MBS1935304 | 19.35 | 30.4 | 9.76 | 20 | 30.00 |

| MBS2165319 | 21.65 | 31.9 | 11.80 | 20 | 30.00 |

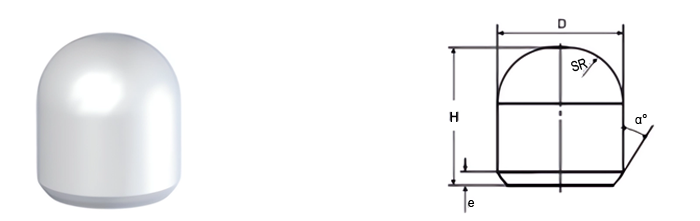

| N° de pièce | D/mm | H/mm | SR/mm | e/mm | α° |

|---|---|---|---|---|---|

| MBS0825100-E15 | 8.25 | 10.0 | 4.4 | 1.5 | 18 |

| MBS0825120-E15 | 8.25 | 12.0 | 4.4 | 1.5 | 18 |

| MBS1825271-E15 | 18.25 | 27.1 | 9.2 | 1.5 | 18 |

| MBS0825122-E07 | 8.25 | 12.2 | 4.4 | 0.7 | 30 |

| MBS0925149-E07 | 9.25 | 14.9 | 5.0 | 0.7 | 30 |

| MBS1025130-E07 | 10.25 | 13.0 | 5.5 | 0.7 | 30 |

| MBS1130140-E07 | 11.30 | 14.0 | 6.0 | 0.7 | 30 |

| MBS1235160-E07 | 12.35 | 16.0 | 6.6 | 0.7 | 30 |

| MBS1335180-E07 | 13.35 | 18.0 | 7.0 | 0.7 | 30 |

| MBS1335135-E15 | 13.35 | 13.5 | 7.0 | 1.5 | 18 |

| MBS1335199-E15 | 13.35 | 19.9 | 7.0 | 1.5 | 18 |

| MBS1435181-E07 | 14.35 | 18.1 | 7.7 | 0.7 | 30 |

| MBS1435200-E30 | 14.35 | 20.0 | 7.2 | 3.0 | 18 |

| MBS1435150-E17 | 14.35 | 15.0 | 7.5 | 1.7 | 18 |

| MBS1635246-E07 | 16.35 | 24.6 | 8.8 | 0.7 | 30 |

| MBS1635190-E22 | 16.35 | 19.0 | 8.8 | 2.2 | 18 |

| MBS1635219-E22 | 16.35 | 21.9 | 8.8 | 2.2 | 18 |

| MBS1806250-E20 | 18.06 | 25.0 | 9.0 | 2.0 | 20 |

| MBS1700280-E20 | 17.00 | 28.0 | 8.9 | 2.0 | 18 |

| MBS2045300-E07 | 20.45 | 30.0 | 11.5 | 0.7 | 30 |

| MBS2245300-E07 | 22.45 | 30.0 | 12.0 | 0.7 | 30 |

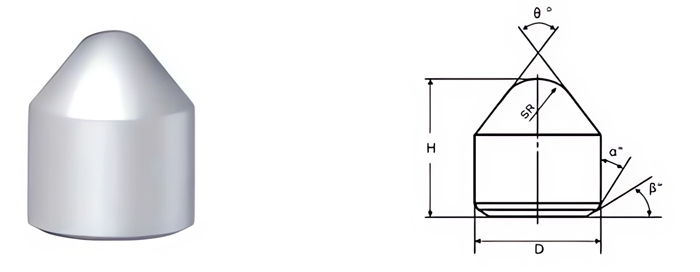

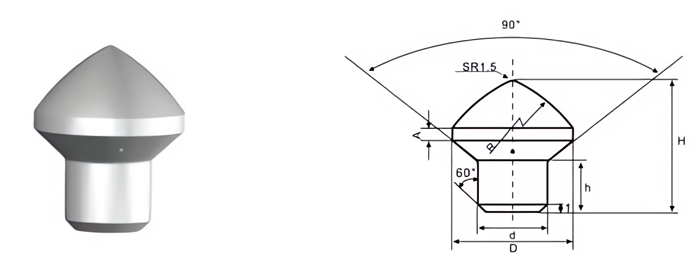

| N° de pièce | D/mm | H/mm | SR/mm | θ° | α° | β° |

|---|---|---|---|---|---|---|

| MBC0825122-700 | 8.25 | 12.2 | 3.0 | 70.0 | 20 | 27.0 |

| MBC0925133-700 | 9.25 | 13.3 | 3.0 | 70.0 | 20 | 26.5 |

| MBC0925149-550 | 9.25 | 14.9 | 3.0 | 55.0 | 20 | 26.5 |

| MBC1025162-700 | 10.25 | 16.2 | 4.0 | 70.0 | 20 | 26.5 |

| MBC1025162-520 | 10.25 | 16.2 | 4.0 | 52.0 | 20 | 26.5 |

| MBC1130159-520 | 11.30 | 15.9 | 4.0 | 52.0 | 20 | 26.5 |

| MBC1130174-600 | 11.30 | 17.4 | 4.0 | 60.0 | 20 | 26.5 |

| MBC1130180-550 | 11.30 | 18.0 | 4.0 | 55.0 | 20 | 26.5 |

| MBC1235179-550 | 12.35 | 17.9 | 4.8 | 55.0 | 20 | 28.0 |

| MBC1235180-550 | 12.35 | 18.0 | 4.0 | 55.0 | 20 | 27.0 |

| MBC1235189-700 | 12.35 | 18.9 | 4.8 | 70.0 | 20 | 28.0 |

| MBC1435219-550 | 14.35 | 21.9 | 5.0 | 55.0 | 20 | 14.5 |

| MBC1435239-670 | 14.35 | 23.9 | 3.0 | 67.0 | 20 | 15.5 |

| MBC1435200-715 | 14.35 | 20.0 | 5.0 | 71.5 | 30 | 15.5 |

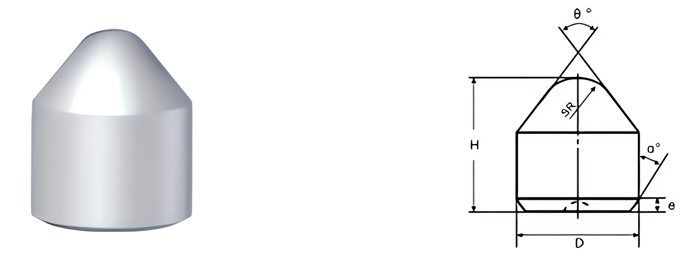

| N° de pièce | D/mm | H/mm | SR/mm | θ° | α° | e/mm |

|---|---|---|---|---|---|---|

| MBC0725110-700-E07 | 7.25 | 11.0 | 2.8 | 70 | 30 | 0.7 |

| MBC0825120-700-E15 | 8.25 | 12.0 | 3.0 | 70 | 18 | 1.5 |

| MBC0825120-700-E07 | 8.25 | 12.0 | 3.0 | 70 | 30 | 0.7 |

| MBC0925140-700-E07 | 9.25 | 14.0 | 3.0 | 70 | 30 | 0.7 |

| MBC1025180-720-E12 | 10.25 | 18.0 | 2.7 | 72 | 60 | 1.2 |

| MBC1235189-700-E07 | 12.35 | 18.9 | 4.8 | 70 | 30 | 0.7 |

| MBC1235220-520-E10 | 12.35 | 22.0 | 2.0 | 52 | 45 | 1.0 |

| MBC1335199-700-E07 | 13.35 | 19.9 | 4.8 | 70 | 30 | 0.7 |

| MBC1435160-560-E20 | 14.35 | 16.0 | 5.7 | 56 | 18 | 2.0 |

| MBC1435220-710-E15 | 14.35 | 22.0 | 5.0 | 71 | 18 | 1.5 |

| MBC1435201-520-E10 | 14.35 | 20.1 | 5.0 | 52 | 45 | 1.0 |

| MBC1825250-550-E12 | 18.25 | 25.0 | 6.0 | 55 | 20 | 1.2 |

| MBC1935260-420-E21 | 19.35 | 26.0 | 7.5 | 42 | 18 | 2.1 |

| N° de pièce | D/mm | H/mm | SR1/mm | SR2/mm | α° | β° |

|---|---|---|---|---|---|---|

| MBP1235219 | 12.35 | 21.9 | 3.0 | 16.0 | 20 | 27 |

| MBP1235226 | 12.35 | 22.6 | 4.6 | 13.3 | 25 | 25 |

| MBP1235230 | 12.35 | 23.0 | 3.0 | 12.0 | 25 | 25 |

| MBP1435267 | 14.35 | 26.7 | 5.3 | 15.4 | 25 | 25 |

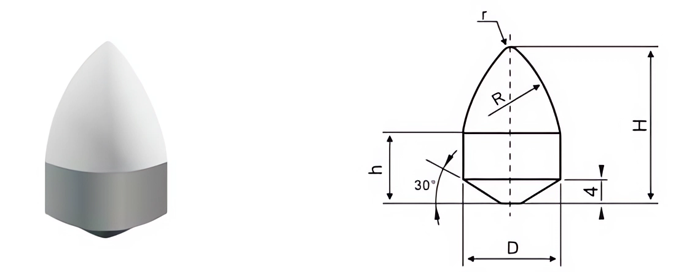

| N° de pièce | D/mm | H/mm | d/mm | h/mm | R/mm | r/mm |

|---|---|---|---|---|---|---|

| CMB-M-1200220-1000 | 12.00 | 22.0 | 10.00 | 8.0 | 30 | 1.5 |

| CMB-M-2000250-1200 | 20.00 | 25.0 | 12.00 | 10.0 | 35 | 1.5 |

| CMB-M-2000270-1200 | 20.00 | 27.0 | 12.00 | 10.5 | 35 | 4.0 |

| CMB-M-2200280-1400 | 22.00 | 28.0 | 14.00 | 12.0 | 40 | 1.5 |

| CMB-M-2492342-1725 | 24.92 | 34.2 | 17.25 | 11.8 | 40 | 2.0 |

| N° de pièce | D/mm | H/mm | h/mm | R/mm | r/mm |

|---|---|---|---|---|---|

| CMB-C-1700265-12 | 17.00 | 26.50 | 12 | 26 | 1.75 |

| CMB-C-1700265-15 | 17.00 | 26.50 | 15 | 26 | 1.75 |

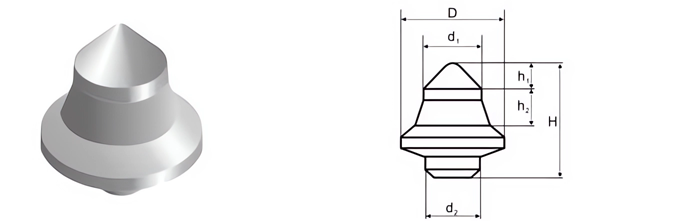

| N° de pièce | D/mm | H/mm | h1/mm | h2/mm | d1/mm | d2/mm |

|---|---|---|---|---|---|---|

| CB-RB-18002015 | 18.00 | 20.15 | 4.5 | 6.5 | 10 | 9.50 |

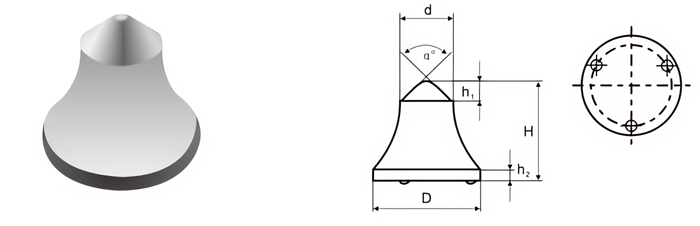

| N° de pièce | D/mm | H/mm | d/mm | h1/mm | h2/mm | α° |

|---|---|---|---|---|---|---|

| CB-RB-16071508 | 16.07 | 15.08 | 8.0 | 3.00 | 1.8 | 92 |

| CB-RB-18751776 | 18.75 | 17.76 | 9.5 | 3.75 | 1.5 | 82 |

| CB-RB-17861716 | 17.86 | 17.16 | 9.6 | 3.84 | 1.6 | 82 |

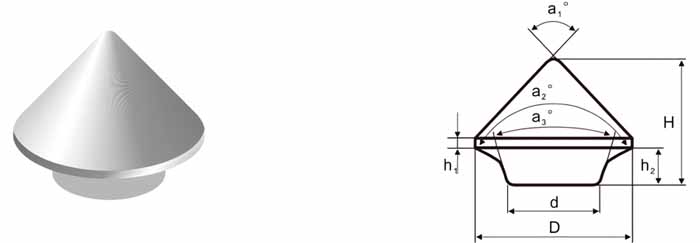

| N° de pièce | D/mm | H/mm | d/mm | h1/mm | h2/mm | α1° | α2° | α3° |

|---|---|---|---|---|---|---|---|---|

| CB-RB-15001100 | 15.0 | 11.0 | 8.8 | 1.0 | 3.5 | 95 | 126 | 30 |

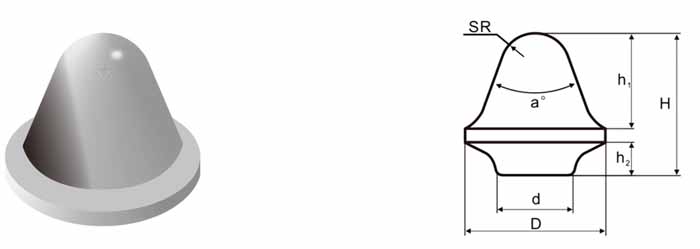

| N° de pièce | D/mm | H/mm | d/mm | h1/mm | h2/mm | SR/mm | α° |

|---|---|---|---|---|---|---|---|

| CB-RB-16401660 | 16.4 | 16.6 | 8.8 | 11.3 | 3.8 | 4.0 | 40 |

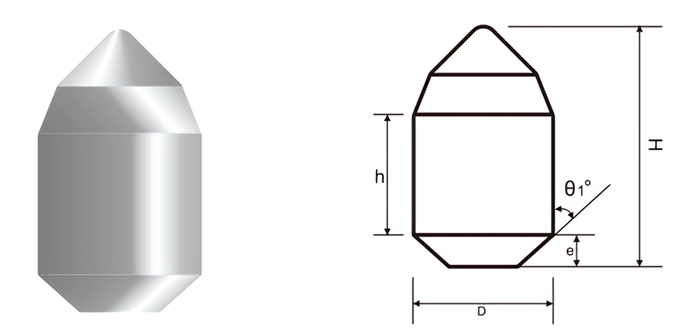

| N° de pièce | D/mm | H/mm | h/mm | e/mm | SR | θ1° |

|---|---|---|---|---|---|---|

| CB-RD-24003200 | 24.0 | 32.0 | 19.0 | 1.0 | 3.0 | 45 |

| CB-RD-22002800 | 22.0 | 28.0 | 14.4 | 1.0 | 2.0 | 45 |

| CB-RD-19002800 | 19.0 | 28.0 | 17.0 | 1.0 | 2.0 | 45 |

| N° de pièce | D/mm | H/mm | h/mm | e/mm | SR/mm | θ1° |

|---|---|---|---|---|---|---|

| CB-R-15903500 | 15.9 | 35.0 | 4.1 | 1.0 | 3.0 | 45 |

| CB-R-15904500 | 15.9 | 45.0 | 4.1 | 1.0 | 3.0 | 45 |

| CB-R-15905000 | 15.9 | 50.0 | 4.1 | 1.0 | 3.0 | 45 |

| CB-R-21903500 | 21.9 | 35.0 | 5.0 | 2.0 | 3.0 | 45 |

| CB-R-21904500 | 21.9 | 45.0 | 5.0 | 2.0 | 3.0 | 45 |

| CB-R-21907000 | 21.9 | 70.0 | 5.0 | 2.0 | 3.0 | 45 |

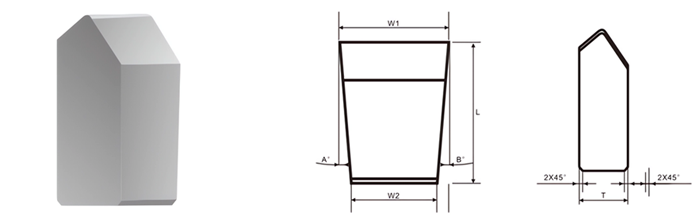

| N° de pièce | L/mm | T/mm | W1/mm | W2/mm | A° | B° |

|---|---|---|---|---|---|---|

| CB-TBM-1 | 70 | 25 | 51.82 | 41.73 | 5.61 | 2.70 |

| CB-TBM-2 | 70 | 25 | 53.73 | 46.95 | 2.80 | 2.80 |

| CB-TBM-3 | 70 | 25 | 41.73 | 51.82 | 2.70 | 5.61 |

| CB-TBM-4 | 70 | 25 | 59.49 | 42.17 | 3.00 | 11.20 |

| CB-TBM-5 | 70 | 25 | 59.49 | 42.17 | 11.20 | 3.00 |

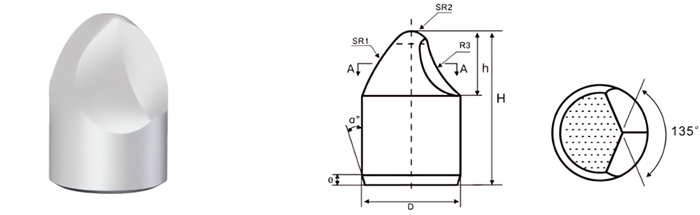

| N° de pièce | D mm |

H mm |

h mm |

SR1 mm |

SR2 mm |

R3 | e | α° |

|---|---|---|---|---|---|---|---|---|

| OFB-P-14352000 | 14.35 | 20.0 | 10.0 | 12.0 | 2.0 | 14.0 | 0.7 | 30 |

| OFB-P-16352100 | 16.35 | 21.0 | 10.0 | 14.0 | 2.5 | 16.0 | 0.7 | 30 |

| OFB-P-16352500 | 16.35 | 25.0 | 12.5 | 16.0 | 2.5 | 18.0 | 0.7 | 30 |

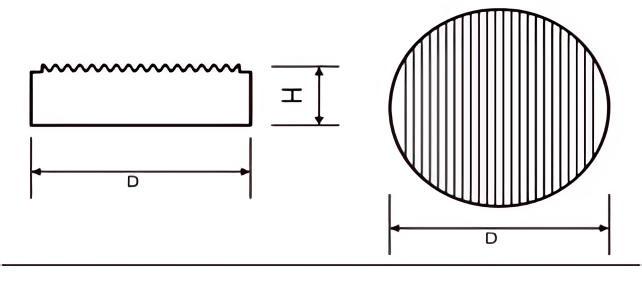

| Type | D/mm | H/mm |

|---|---|---|

| PDC-M-I | 8.0-10.0 | 3.0-11.0 |

| PDC-M-II | 10.0-12.0 | 3.0-11.0 |

| PDC-M-III | 14.0-15.0 | 3.0-16.0 |

| Type | D/mm | H/mm |

|---|---|---|

| PDC-OF-I | 14.0-15.0 | 3.0-16.0 |

| PDC-OF-II | 17.3-17.7 | 8.0-19.0 |

| PDC-OF-III | 20.4-20.7 | 8.0-19.0 |

| PDC-OF-IV | 25.0-27.0 | 8.0-15.0 |

Grades pour les boutons en carbure de l'industrie minière et de la construction

| Grade | Code ISO | Taille des grains | Densité {g/cm³} | Dureté {HRA} | TRS {N/mm} | Recommandation de candidature |

|---|---|---|---|---|---|---|

| Grade pour l'exploitation minière, l'extraction du charbon et la construction | ||||||

| TM28 | K20 | Moyen | 15.00 | 90.3 | 2800 | Excellent équilibre entre résistance aux chocs et à l'usure. Convient aux boutons en carbure cémenté des trépans DTH et des trépans filetés. |

| TM28N | K20 | Moyen | 15.00 | 90.0 | 2850 | |

| TM25 | K20 | Moyen | 15.00 | 90.2 | 2500 | |

| TC26 | K20 | Grossière | 14.90 | 89.2 | 2600 | |

| TC24 | K30 | Grossière | 14.70 | 88.5 | 2400 | Principalement utilisé pour les boutons en carbure des embouts tricônes et les inserts d'autres embouts salissants. |

| TC26 | K30 | Grossière | 14.50 | 88.0 | 2600 | |

| TC27 | K40 | Grossière | 14.45 | 87.0 | 2700 | Convient aux plaquettes en carbure des outils de forage de roches robustes, ainsi qu'aux tricônes. |

| TEC28 | K30 | Extra grossier | 14.50 | 87.0 | 2800 | Granulométrie très grossière, haute résistance aux chocs, spécial pour l'exploitation minière, le fraisage de routes et la fondation de pieux. |

| TEC30A | K40 | Extra grossier | 14.40 | 86.5 | 3000 | |

| TEC30N | K40 | Extra grossier | 14.35 | 86.3 | 3000 | |

| TEC30B | K40 | Extra grossier | 14.30 | 86.2 | 3000 | |

| TEC26N | K30 | Extra grossier | 14.90 | 86.5 | 2600 | |

| TEC28N | K30 | Extra grossier | 14.70 | 86.0 | 2800 | |

| Grade pour champs pétroliers et PDC | ||||||

| YG8 | K30 | Moyen | 14.75 | 90.0 | 2400 | Bonne résistance à l'usure, convient pour les plaquettes de maintien du diamètre et les plaquettes dentelées. |

| YG11C | K40 | Grossière | 14.40 | 88.0 | 2600 | Bonne résistance à l'impact, convient aux applications sur roches mi-dures ou tendres. |

| YG13C | K40 | Grossière | 14.20 | 87.0 | 2600 | |

| TM28NB | K50 | Moyen | 14.20 | 87.5 | 2800 | Bonne résistance aux chocs et à l'usure, convient aux composites avec PDC et PCBN. |

| YG13 | K40 | Moyen | 14.20 | 87.5 | 2800 | |

| YG16 | K50 | Moyen | 13.90 | 87.0 | 2900 | Super résistance à l'impact, adapté aux composites avec excavation au diamant dans les champs pétrolifères. |

| TM30 | K50 | Moyen | 13.90 | 86.5 | 3000 | |

- Contact

Notre équipe est prête à apporter son soutien

Truer Carbide s'engage à fournir des solutions efficaces aux problèmes. Chaque membre de l'équipe possède l'expertise et l'expérience nécessaires pour comprendre et répondre rapidement à vos besoins.