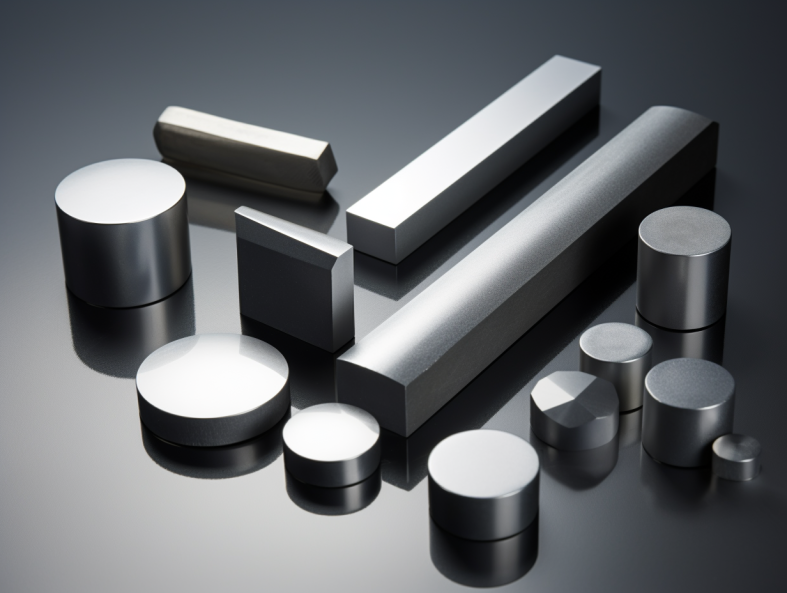

Pointes brasées au carbure Les plaquettes de coupe ou les pointes en carbure de tungstène sont brasées sur les outils pour leur conférer dureté, durabilité et résistance à l'usure. Ils sont utilisés dans plusieurs industries telles que l'industrie manufacturière, la construction, l'exploitation minière, etc. pour des applications d'usinage, de rectification, de perçage, de façonnage et de coupe.

Cet article fournit un guide complet sur les plaquettes en carbure brasées à l'aide d'un alliage d'argent ou de nickel sur des outils tels que les forets, les fraises, les lames de scie, les broches et les fraises à froid. Nous explorons la composition, les propriétés, les tailles, les normes et les qualités de ces inserts en carbure brasés. Nous comparons leurs principales caractéristiques, leurs paramètres de performance et leur utilisation en fonction des matériaux et des scénarios afin d'en présenter les avantages et les limites. Les coordonnées des fournisseurs et les prix indicatifs sont également présentés sous forme de tableaux. Une section FAQ répond aux questions les plus courantes sur ces pièces d'usure.

Composition et procédé de fabrication

Le carbure fait référence au carbure de tungstène cémenté qui est un composite de carbure de tungstène (WC) et de cobalt (Co) produit par métallurgie des poudres. Le cobalt agit comme agent de cimentation ou de liaison dans les particules de WC pour produire une pièce en carbure solide. En fonction du pourcentage de cobalt, les compositions de WC-Co sont adaptées pour obtenir la dureté, la ténacité et les propriétés d'usure souhaitées.

Les pointes de carbure brasées présentent les couches et les composants suivants :

Tableau 1 : Empilement de compositions dans les pointes brasées au carbure

| Couche | Composition | Rôle |

|---|---|---|

| Pointe en carbure | 88-97% Particules de WC dans une matrice de Co | confère de la dureté et de la résistance à l'usure |

| Alliage argenté | Argent, cuivre, zinc, cadmium, nickel | Assemblage de l'insert en carbure à l'outil par brasage |

| Matériau de l'outil de base | Acier, carbure de tungstène | Donne de la force et forme le corps de l'outil |

Les ingrédients sont combinés par un processus de métallurgie des poudres impliquant un pressage et un frittage contrôlés pour produire l'insert solide en carbure de tungstène. L'alliage de brasure sous forme de poudre est appliqué sur la surface à assembler et chauffé à plus de 1000 degrés C dans une atmosphère contrôlée pour faire fondre l'alliage qui joint la pointe en carbure et l'outil par action capillaire. Il en résulte une liaison métallurgique solide au cours du refroidissement contrôlé qui suit. L'alliage de brasure au nickel prend également de l'importance en raison des préoccupations environnementales liées à l'utilisation du cadmium dans la brasure à l'argent.

Types et grades

Les pointes en carbure brasées sur divers outils de coupe, de meulage, de perçage et de fraisage sont classées en fonction de leurs propriétés et de leurs applications en types et en qualités :

Tableau 2 : Principaux types et qualités de plaquettes brasées en carbure

| Type | Grade | Description |

|---|---|---|

| P | P10-P50 | Plaquettes carbure positives à usage général pour tous les matériaux |

| M | M10-M50 | Plaquettes tranchantes pour l'usinage de haute précision de l'acier, du fer et des alliages |

| K | K10-K40 | Plaquette en carbure plus dur pour les matériaux trempés, coupes interrompues |

| C | C1-C8 | Plaquettes à haute résistance à l'abrasion pour les matériaux composites, le graphite, etc. |

| S | S10-S50 | Plaquettes avec brise-copeaux conçues spécifiquement pour les matériaux en acier |

| H | H10-H15 | Plaquettes dures et résistantes pour les aciers alliés à haute température |

| D | D10-D50 | Grades optimisés pour les opérations de tournage et de perçage de la fonte |

| CBN | B151-B198 | Plaquettes ultra-dures en composite de nitrure de bore cubique |

| Diamant | SD10 | Inserts en diamant polycristallin ou en carbure revêtu de diamant |

Les plaquettes en carbure se voient attribuer un grade alphanumérique qui indique le pourcentage de liant, les propriétés granulométriques du carbure et la fonctionnalité en termes de matériau d'application et de fonctionnement. Un numéro de grade plus élevé indique une meilleure résistance à l'usure due à des températures élevées ou à la rupture sous charge. Le préfixe alphabétique permet de classer les matériaux de base en fonction de leur utilité. Les grades avancés dotés d'une nanostructure ou de revêtements améliorent considérablement les performances.

Propriétés et caractéristiques mécaniques

Les outils à pointe en carbure présentent une combinaison unique de dureté, de résistance et de ténacité à la rupture nécessaire pour les opérations d'enlèvement de métal. Par rapport aux outils en acier rapide, ils possèdent une dureté à chaud nettement supérieure, une inertie chimique à des températures d'usinage élevées et une résistance à l'usure due à la présence de carbure ultra-dur dans une matrice de cobalt tenace.

Tableau 3 : Propriétés clés et mesures de performance des plaquettes en carbure brasées

| Propriété | Métrique | Rôle |

|---|---|---|

| Dureté | 92-96 HRA | Résiste à l'usure abrasive des arêtes de coupe |

| Résistance à la rupture transversale | 500-700 kgf/mm2 | Résiste à des forces d'usinage élevées sans rupture |

| Résistance à la rupture | 7-15 MPa√m | Permet d'amortir les chocs lors des coupures interrompues |

| Dureté à chaud | Maintien de la dureté Rockwell 80% à 700°C | Maintien de la dureté à des températures élevées près de l'interface de coupe |

| Inertie chimique | Formation stable d'une couche d'oxyde de tungstène au-dessus de 500°C | Résiste à l'usure par diffusion et à l'adhérence dans les zones chaudes |

Résistance des plaquettes en carbure par rapport au titane

- Les outils brasés au carbure ont 2X plus élevé résistance à la rupture transversale supérieure à celle du titane pour une meilleure stabilité sous charge

- 70% plus fort en termes de propriétés de module de rupture indiquant une résistance supérieure à la fracturation

Dureté des outils en carbure par rapport aux céramiques

- Dureté comparable dans la gamme 92-94 Rockwell A aux céramiques de nitrure de silicium et de carbure de silicium

- En général plus dur que la céramique jusqu'à 5% améliorant le taux d'usure en cas d'abrasion élevée

Stabilité thermique des nuances de carbure par rapport à celle des aciers rapides

- Expositions plus de 50% plus élevé dureté rouge indiquant l'efficacité à des températures élevées

- Conserve sa dureté à une température supérieure à 600 degrés Celsius sur l'interface de coupe.

Une conception plus robuste pour les matériaux difficiles

- Amélioration de la quantité de liant, de la distribution granulométrique et des revêtements protecteurs. ténacité à la rupture jusqu'à 40% par rapport à certains inserts standard

- Permet un usinage fiable des aciers trempés à coupe interrompue en résistant à l'initiation et à la propagation des fissures.

Par conséquent, les outils brasés à plaquettes de carbure offrent un équilibre prudent entre la dureté pour rester tranchant, la solidité pour résister à la déformation et la résistance à la rupture pour absorber les contraintes - des vertus nécessaires pour surpasser les performances lors de l'enlèvement de matière dans les conditions rigoureuses de l'usinage.

Normes et dimensions

Les plaquettes en carbure pour le brasage sont disponibles dans une gamme de normes internationales de taille, de géométries et d'épaisseurs afin de répondre aux besoins de l'outillage et de l'application finale.

Tableau 4 : Séries et dimensions courantes pour les pointes en carbure brasé

| Série de taille | Dimensions de l'insert (mm) | Épaisseur max. Épaisseur disponible |

|---|---|---|

| ISO RNGN | 9.5, 12.7, 16, 19.5, 25.4 | 3.18 |

| ISO RNGX | 4.76, 9.5, 12.7, 16 | 4.76 |

| ISO RNMN | 7.8, 9.5, 12 | 4.75 |

| ISO SNGX | 6.35, 9.5, 12.7 | 3.97 |

| ISO TNGX | 3.5, 4.5, 6 | 3 |

| ISO TNGA | 16, 20, 25 | 6.35 |

| ISO TNMA | 16, 20, 25 | 3.18 |

Des géométries de pointes et des fixations personnalisées, telles que des formes avec brise-copeaux, des goujons ou des poteaux filetés, des pattes anti-rotation ou des pinces, sont également disponibles en fonction des besoins de l'interface de l'outil.

Les plaquettes graduées RNMN d'une taille d'environ 10 mm sont extrêmement courantes dans les applications générales de tournage, de perçage et de fraisage pour l'acier et les alliages difficiles. Les plaquettes de 25 mm de diamètre supportent de lourdes charges dans les équipements miniers, tandis que les microdimensions inférieures à 5 mm permettent des opérations d'alésage et de taillage d'engrenages de précision.

Comparaison des performances d'usinage

Les plaquettes en carbure brasé transforment le rendement et l'économie des applications d'usinage dans tous les secteurs, matériaux, paramètres et scénarios, comme indiqué ci-dessous :

Tableau 5 : Avantages des pointes en carbure par rapport aux pointes en acier rapide, céramiques, PCD/CBN

| Versus | Section | Avantages |

|---|---|---|

| Acier rapide | Tournage, perçage | – 2 à 4 fois plus élevé durée de vie de l'outil - Augmentation de la productivité et réduction du coût par pièce - 40% : augmentation des vitesses de coupe et des avances |

| Céramique | Tournage dur, fonte | – Plus fort les inserts évitent les fissures sous des charges élevées - La résistance aux chocs thermiques permet des coupes plus profondes |

| PCD/CBN | Alliages non ferreux | - Fonctionner à 50% plus chaud zones plus proches de l'interface - Option économique pour l'aluminium, le laiton, etc. |

Grades de plaquettes en carbure pour matériaux

| Matériau | Nuance de carbure préférable | Avantages |

|---|---|---|

| Aciers au carbone normaux | M25, P25 | Plaquette universelle pour le tournage de l'acier |

| Aciers inoxydables | M35, P35 | Surface usinée lisse |

| Aciers trempés 55-70 HRC | K25, S25-S40 | Évite l'usure rapide due aux phases dures |

| Fonte | D25-D30 | Brise-copeaux optimisés ; poches en graphite lisse |

| Alliages d'aluminium | M25-M30 Sans revêtement | Prévenir l'accumulation d'aluminium grâce à des bords tranchants |

| Alliages de titane/nickel | C2-C6, K15 Coated | Inserts à haute résistance mécanique et thermique |

Des nuances de carbure avancées pour des types d'acier spécifiques, des superalliages résistants à la chaleur, des coupes interrompues, l'usinage à haut rendement permettent d'améliorer considérablement la durée de vie de l'outil par rapport aux options conventionnelles.

Domaines d'application

Les plaquettes en carbure brasé améliorent les performances dans les applications essentielles de l'usinage des métaux :

Tableau 6 : Domaines d'application courants de l'outillage à plaquettes en carbure brasé

| L'industrie | Applications | Avantages |

|---|---|---|

| Automobile | Alésage du bloc moteur Rotation de l'arbre de transmission Coupe de l'engrenage de la transmission | Productivité d'usinage accrue ; finition de surface lisse |

| Aérospatiale | Broyage de blisk L'accrochage des pièces coulées en titane | Réduction des coûts d'outillage pour les alliages coûteux |

| Moules et matrices | Opérations de finition | Composants de haute précision ; Finition de surface soignée |

| Pétrole et gaz | Matériel de forage | Fonctionnement fiable sur les plates-formes offshore |

| Construction et exploitation minière | Broyage, forage, mèches | Matériel de taille de roche lourdement chargé |

Les plaquettes en carbure brasé génèrent ainsi une utilisation supérieure des actifs dans la fabrication, contribuant indirectement à l'amélioration de la qualité, à la baisse des prix et à la satisfaction des clients.

Fournisseurs et prix indicatifs

Les principaux fabricants proposant des plaquettes en carbure de qualité fiable à l'échelle mondiale sont les suivants :

Tableau 7 : Principaux fournisseurs de plaquettes brasées en carbure et nuances

| Fournisseur | Niveaux disponibles | Prix par encart |

|---|---|---|

| Sandvik Coromant | GC4215 (~P35), GC3210 (~K25), GC1110 (~M25) | USD 24-144 |

| Kennametal | BZ235 (~K35), BZ733 (~M30), BZ731 (~P30) | 15-62 USD |

| Mitsubishi MC | VP15TF (~P20), XO35 (~M35), VF8 (~K20) | 14-98 USD |

| Iscar | IC908 (~M30), DC915 (~K25), AC830 (~P30) | USD 19-124 |

| Seco | TD100 (~P25), MD163 (~M35), PD626 (~K20) | USD 12-81 |

| TaeguTec | T9325 (~P30), T9215 (~M30), T8325 (~K20) | 8-72 USD |

Les prix des plaquettes en carbure sont fonction de la taille, de la nuance, de la géométrie, des revêtements, etc. et varient généralement entre 10 USD par pièce pour les nuances à usage général dans les tailles standard et jusqu'à 250 USD pour les plaquettes spécialisées avancées utilisées dans l'outillage sur mesure. Étant donné que la durée de vie de l'outil est considérablement améliorée par rapport à d'autres outils de coupe tels que l'acier rapide, les plaquettes en carbure brasé génèrent un coût par coupe nettement supérieur. Des plaquettes en carbure de marque privée sont également disponibles.

Avantages et limites de la Pointes brasées au carbure

| Paramètres | Avantages | Limites |

|---|---|---|

| Durée de vie des outils et productivité | - Durée de vie largement supérieure à celle du HSS ; au moins 2 à 3 fois la durée de vie - Augmentation des paramètres de coupe - vitesses, avances par 30-50% - Génère des taux d'enlèvement de métal plus élevés | - Non recommandé pour les coupes de finition très légères - Coût par plaquette plus élevé que le carbure monobloc |

| Gamme d'usinabilité | - Matériaux durs jusqu'à 70 HRC comme les aciers traités - La plupart des métaux - aciers au carbone, aciers inoxydables, fonte, titane, aluminium, etc. | - Les machines à très faible rigidité peuvent être confrontées à des problèmes de vibration - Utilité limitée pour la coupe du bois, des plastiques et des céramiques |

| Implications en termes de coûts | - Réduction du coût global de l'outillage et du coût par pièce - Permet une production automatisée sans personnel | - Prix des plaquettes plus élevés que ceux des outils en acier rapide - Besoin de porte-outils indexables spéciaux |

| Facilité d'utilisation | - L'insertion rapide d'index permet de réduire les temps d'arrêt - Les plaquettes sont plus faciles à réaffûter/revêtir que les outils en acier rapide. | - Nécessité d'une manipulation correcte de l'insert pour éviter les fissures - La mise en place de l'insert doit être précise pour éviter les défaillances. |

Par conséquent, les plaquettes brasées en carbure augmentent la productivité et réduisent considérablement les coûts d'exploitation malgré des prix plus élevés que ceux de l'acier rapide, tout en facilitant l'utilisation grâce à des changements rapides. Elles élargissent le champ des matériaux usinables malgré les limitations en matière de rigidité ou de finition.

Questions fréquemment posées

Q : Comment le brasage est-il utilisé pour fixer les pointes en carbure sur les outils ?

R : Une pâte de poudre d'alliage de brasure intermédiaire contenant de l'argent, du cuivre et du nickel est appliquée entre l'insert en carbure et la surface de l'outil. L'assemblage est chauffé au-dessus du point de rencontre de l'alliage de brasure, ce qui entraîne un flux capillaire qui crée une forte liaison métallurgique entre la pointe et le corps de l'outil.

Q : Pourquoi les alliages de brasure à base d'argent sont-ils plus populaires que ceux à base de nickel ?

R : Les alliages de brasure à l'argent contenant un peu de nickel s'écoulent à des températures relativement basses, entre 650 et 800 degrés Celsius, contre plus de 1000 degrés Celsius pour les brasures au nickel. Cela permet d'éviter la dégradation des propriétés de la pointe en carbure. Cependant, les brasures au nickel sont de plus en plus acceptées pour éviter les problèmes environnementaux liés à la présence de cadmium dans certaines brasures à l'argent.

Q : Comment choisir la bonne plaquette en carbure ?

R : Il faut tenir compte de la dureté et de l'abrasivité du matériau à usiner, des coupes continues ou interrompues, des plages de paramètres envisagées, du besoin de précision, etc. Les plaquettes en carbure ont des proportions différentes de liant cobalt, des tailles de grains de carbure et une distribution des grains optimisée pour des groupes de matériaux spécifiques. Consulter la documentation technique des fabricants pour choisir la nuance appropriée.

Q : Quels sont les avantages et les inconvénients des outils brasés par rapport aux outils en carbure monobloc ?

R : Les plaquettes en carbure brasé permettent de remplacer facilement la pointe usée tout en conservant le corps de l'outil, ce qui est avantageux en termes de coûts. Une assise légèrement inégale de la pointe peut toutefois entraîner une usure inégale. Le carbure monobloc subit une usure uniforme, mais la mise au rebut de l'ensemble de l'outil lorsqu'il est usé augmente les coûts. Les niveaux de productivité sont comparables.

Ceci conclut l'aperçu des plaquettes en carbure brasé - leur utilité provient de l'amélioration marquée de l'économie de production dans les processus vitaux d'enlèvement de métal grâce à un équilibre prudent de dureté et de résistance. L'innovation continue dans les compositions, les revêtements et les fixations élargit le champ d'application de ce pilier technologique intégral du secteur manufacturier.