- Pointe brasée au carbure

Pointe brasée au carbure

Les pointes en carbure brasées sont des plaquettes d'outils de coupe constituées d'un petit morceau de carbure solidement lié au corps ou à la tige de l'outil par un processus de brasage. Le carbure utilisé dans ces pointes est connu pour sa dureté exceptionnelle, sa résistance à l'usure et sa durabilité globale. Le processus de brasage consiste à chauffer la pointe en carbure et le corps en acier à une température élevée, puis à les fusionner à l'aide d'un matériau d'apport.

L'un des principaux avantages des pointes brasées en carbure est leur dureté. Le carbure est nettement plus dur que l'acier rapide (HSS), ce qui rend ces pointes plus résistantes à l'usure et leur permet de conserver des arêtes de coupe vives plus longtemps. La dureté plus élevée permet également aux pointes de supporter des vitesses de coupe et des avances plus importantes, ce qui permet d'augmenter la productivité et d'améliorer l'efficacité de l'usinage.

Les pointes brasées en carbure sont incroyablement polyvalentes et trouvent des applications dans un large éventail d'opérations d'usinage, notamment le tournage, le fraisage, le perçage et l'alésage. Elles peuvent être utilisées pour usiner divers matériaux tels que l'acier, la fonte, les métaux non ferreux et les composites. La polyvalence des pointes brasées en carbure les rend adaptées aux applications générales et spécialisées.

Contactez-nous si ce dont vous avez besoin ne figure pas dans cette liste.

Introduction

Les pointes brasées en carbure sont des plaquettes d'outils de coupe fabriquées par brasage d'un petit morceau de carbure sur le corps ou la tige de l'outil. Le carbure est un matériau dur et résistant à l'usure, connu pour ses excellentes performances de coupe et sa durabilité. Le processus de brasage consiste à fusionner la pointe en carbure sur un corps en acier, formant ainsi un outil solide et rigide.

Les pointes brasées en carbure sont largement utilisées dans diverses opérations d'usinage, notamment le tournage, le fraisage, le perçage et l'alésage. Elles offrent plusieurs avantages par rapport aux outils traditionnels en acier rapide (HSS) : dureté et résistance à l'usure, vitesse de coupe et efficacité, polyvalence, finition de surface.

Composition et structure

Les pointes brasées en carbure sont constituées de carbure de tungstène ou de carbure cémenté lié à un corps d'outil en acier. Le carbure apporte la dureté et la résistance à l'usure, tandis que le corps de l'outil offre un support. Un processus de brasage fusionne le carbure et le corps de l'outil à l'aide d'un matériau d'apport. La géométrie et les revêtements de la pointe en carbure peuvent être personnalisés pour des applications d'usinage spécifiques.

Dureté

Les pointes brasées en carbure présentent une dureté exceptionnelle grâce au carbure de tungstène ou au carbure cémenté. Leur dureté permet une coupe efficace de divers matériaux et offre une résistance à l'usure, prolongeant ainsi la durée de vie de l'outil.

Résistance à l'usure

Les pointes brasées en carbure sont très résistantes à l'usure, ce qui les rend adaptées à une utilisation prolongée dans des applications d'usinage exigeantes. Leur résistance à l'usure permet aux arêtes de coupe de rester affûtées plus longtemps, ce qui réduit la fréquence des changements d'outils.

Solidité

La combinaison de particules de carbure et d'un liant, généralement du cobalt, améliore la ténacité des pointes brasées en carbure. Cette ténacité leur permet de résister à des forces de coupe élevées et d'éviter l'écaillage ou la rupture pendant les opérations d'usinage.

Solidité

Les pointes brasées en carbure peuvent résister aux températures élevées générées lors de la coupe. Cette résistance à la chaleur leur permet de conserver leur intégrité structurelle et leurs performances de coupe, même dans des conditions d'usinage difficiles.

Coupe à grande vitesse

Les pointes brasées en carbure sont bien adaptées aux opérations de coupe à grande vitesse. Leur dureté, leur résistance à l'usure et leur résistance à la chaleur leur permettent de supporter des vitesses de coupe plus élevées, ce qui améliore la productivité et l'efficacité de l'usinage.

Polyvalence

Les pointes brasées en carbure peuvent être utilisées pour une large gamme d'applications d'usinage, notamment le tournage, le fraisage, le perçage et l'alésage. Elles sont compatibles avec divers matériaux, tels que l'acier, la fonte, les métaux non ferreux et les composites.

Finition de la surface

Les pointes brasées en carbure permettent d'obtenir des états de surface de grande qualité sur les pièces usinées. Les arêtes de coupe tranchantes et la réduction de la déviation de l'outil contribuent à l'obtention d'états de surface de qualité supérieure.

Rapport coût-efficacité

Bien que les pointes brasées en carbure puissent avoir un coût initial plus élevé que les autres outils de coupe, leur durée de vie plus longue et leur productivité accrue permettent de réaliser des économies à long terme.

Préparation des matériaux en carbure

Le processus commence par la préparation du matériau de carbure, généralement du carbure de tungstène. La poudre de carbure de tungstène est mélangée à un liant, souvent du cobalt ou un autre métal, pour former un mélange homogène.

Appuyer sur

Le mélange de carbure préparé est ensuite compacté sous haute pression à l'aide d'un équipement spécialisé tel qu'une presse. Ce processus, appelé pressage ou compactage, donne au carbure la forme et la densité souhaitées.

Pré-frittage

Il s'agit de chauffer les pièces dans un four à une température spécifique afin d'éliminer les liants et de lier partiellement les particules de carbure entre elles. Cette étape de pré-frittage prépare le carbure au processus de frittage final.

Frittage

Ils sont placés dans un four à haute température et soumis à une chaleur extrême. Le frittage permet aux particules de carbure de se lier entre elles, ce qui donne un matériau solide et dense.

Meulage et façonnage

Le matériau de carbure fritté est ensuite soigneusement rectifié et façonné pour obtenir la géométrie souhaitée des pointes en carbure. Ce processus fait appel à des machines de meulage de précision.

Production de corps d'outils

Parallèlement au processus de fabrication du carbure, les corps d'outils sont produits à partir de matériaux tels que l'acier de haute qualité. Les corps d'outils sont façonnés et usinés afin de fournir le support et la stabilité nécessaires.

Brasage

Le matériau d'apport est appliqué entre la pointe en carbure et le corps de l'outil. Les pièces assemblées sont ensuite chauffées dans un environnement contrôlé, ce qui permet au matériau d'apport de fondre et de créer une liaison métallurgique entre le carbure et le corps de l'outil.

Finition et revêtement

Il s'agit notamment de vérifier les dimensions, les finitions de surface et la qualité générale des pointes. En outre, des revêtements tels que TiN ou TiCN peuvent être appliqués pour améliorer la résistance à l'usure et les performances des pointes en carbure.

Découpage du métal

Les pointes brasées en carbure sont largement utilisées dans les applications de coupe des métaux, en particulier dans les opérations d'usinage. Elles sont couramment utilisées dans les processus de tournage, de fraisage, de perçage et de filetage pour couper et façonner divers métaux tels que l'acier, l'acier inoxydable, la fonte et l'aluminium. Les pointes brasées en carbure offrent des vitesses de coupe élevées, une excellente résistance à la chaleur et une durée de vie prolongée de l'outil, ce qui les rend idéales pour les tâches exigeantes de coupe des métaux.

Travail du bois

Les pointes brasées en carbure sont également utilisées dans les applications de travail du bois. Dans les opérations de travail du bois telles que le façonnage, le profilage et la coupe, les pointes brasées en carbure offrent des performances de coupe et une durabilité supérieures. Elles peuvent supporter les vitesses élevées et les conditions difficiles rencontrées dans le travail du bois, offrant des coupes nettes et précises sur le bois, le contreplaqué, les panneaux de particules et d'autres matériaux à base de bois.

Exploitation minière et construction

Les pointes brasées en carbure sont largement utilisées dans les secteurs de l'exploitation minière et de la construction pour les applications de coupe et de forage. Elles sont couramment employées dans les activités de forage de roches, de creusement de tunnels et d'excavation. Les pointes en carbure présentent une excellente résistance à l'abrasion et aux chocs, ce qui leur permet de supporter les conditions difficiles rencontrées dans les opérations d'exploitation minière et de construction.

Pièces d'usure et protection contre l'usure

Les pointes brasées en carbure sont utilisées comme pièces d'usure et composants de protection contre l'usure dans diverses industries. Elles sont utilisées dans des applications où la résistance à l'abrasion, à l'érosion et à l'usure est cruciale. Par exemple, les pointes brasées en carbure sont utilisées dans la fabrication de plaques d'usure, de bagues d'usure, de barres d'usure et d'outils de coupe pour les machines agricoles, les engins de terrassement et les machines industrielles.

Découpage du métal

Les pointes brasées en carbure sont largement utilisées dans les applications de coupe des métaux, en particulier dans les opérations d'usinage. Elles sont couramment utilisées dans les processus de tournage, de fraisage, de perçage et de filetage pour couper et façonner divers métaux tels que l'acier, l'acier inoxydable, la fonte et l'aluminium. Les pointes brasées en carbure offrent des vitesses de coupe élevées, une excellente résistance à la chaleur et une durée de vie prolongée de l'outil, ce qui les rend idéales pour les tâches exigeantes de coupe des métaux.

Travail du bois

Les pointes brasées en carbure sont également utilisées dans les applications de travail du bois. Dans les opérations de travail du bois telles que le façonnage, le profilage et la coupe, les pointes brasées en carbure offrent des performances de coupe et une durabilité supérieures. Elles peuvent supporter les vitesses élevées et les conditions difficiles rencontrées dans le travail du bois, offrant des coupes nettes et précises sur le bois, le contreplaqué, les panneaux de particules et d'autres matériaux à base de bois.

Exploitation minière et construction

Les pointes brasées en carbure sont largement utilisées dans les secteurs de l'exploitation minière et de la construction pour les applications de coupe et de forage. Elles sont couramment employées dans les activités de forage de roches, de creusement de tunnels et d'excavation. Les pointes en carbure présentent une excellente résistance à l'abrasion et aux chocs, ce qui leur permet de supporter les conditions difficiles rencontrées dans les opérations d'exploitation minière et de construction.

Pièces d'usure et protection contre l'usure

Les pointes brasées en carbure sont utilisées comme pièces d'usure et composants de protection contre l'usure dans diverses industries. Elles sont utilisées dans des applications où la résistance à l'abrasion, à l'érosion et à l'usure est cruciale. Par exemple, les pointes brasées en carbure sont utilisées dans la fabrication de plaques d'usure, de bagues d'usure, de barres d'usure et d'outils de coupe pour les machines agricoles, les engins de terrassement et les machines industrielles.

Pointes brasées au carbure sont des outils de coupe dotés d'une pointe en carbure de tungstène brasée sur un corps d'outil, généralement constitué d'un métal plus tendre. Le processus de brasage consiste à utiliser un métal d'apport pour créer une liaison solide entre la pointe en carbure et le corps de l'outil. Cette combinaison met à profit la dureté et la résistance à l'usure du carbure de tungstène avec la ténacité et la flexibilité du matériau du corps de l'outil, ce qui permet d'obtenir un outil de coupe très efficace.

Les revêtements améliorent la résistance à l'usure, réduisent le frottement, améliorent l'écoulement des copeaux et augmentent la durée de vie des outils, en particulier dans les applications exigeantes impliquant des températures élevées ou des matériaux abrasifs.

Oui, il est possible de les affûter plusieurs fois en utilisant des meules et des techniques spécialisées. Toutefois, il est essentiel de conserver la géométrie originale de la lame et d'éviter toute surchauffe pendant l'affûtage.

Plaquettes de pointe en carbure cémenté brasées sont des outils de coupe dont la pointe en carbure est brasée sur le corps de l'outil, ce qui leur confère une dureté et une résistance à l'usure exceptionnelles.

- Outils de coupe: Pour le tournage, le fraisage et l'alésage.

- Outils pour le travail du bois: Lames de scie et défonceuses, par exemple.

- Exploitation minière et forage: Mèches et têtes de coupe.

- Travail des métaux: Pour l'usinage et le façonnage des métaux.

- Pièces d'usure: Dans les machines industrielles pour une meilleure durabilité.

Oui, il existe plusieurs qualités de carbure pour les pointes brasées, chacune ayant des propriétés spécifiques adaptées à différentes applications. Les nuances de carbure les plus courantes sont C1, C2, C5 et C6.

Les avantages sont une dureté exceptionnelle, une réduction du frottement et de l'usure, une meilleure résistance à la chaleur, une durée de vie plus longue de l'outil et une meilleure performance de coupe. Les inconvénients sont le coût plus élevé, la nécessité d'un équipement spécialisé, la fragilité potentielle en cas d'impact important, la complexité du processus de fabrication et le risque de décollement du revêtement.

La géométrie des pointes brasées en carbure se réfère à la forme, aux angles et aux dimensions de l'arête de coupe et des surfaces de la pointe. Les paramètres géométriques clés sont les suivants

L'angle de coupe influence la formation des copeaux et les efforts de coupe. Un angle de coupe positif réduit les efforts de coupe et améliore l'efficacité, mais peut compromettre la résistance de l'outil.

Les plaquettes rondes avec de petits rayons de nez offrent un bon équilibre entre la netteté et la résistance pour la finition et le contournage à usage général, tandis que les plaquettes carrées avec des angles vifs sont idéales pour la finition des surfaces planes et la création d'épaulements précis à 90 degrés.

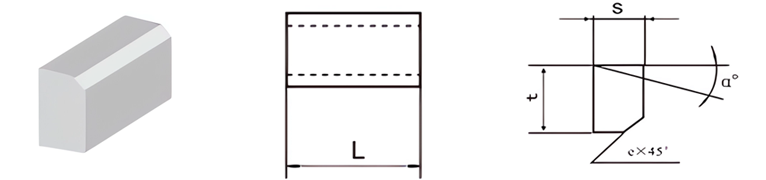

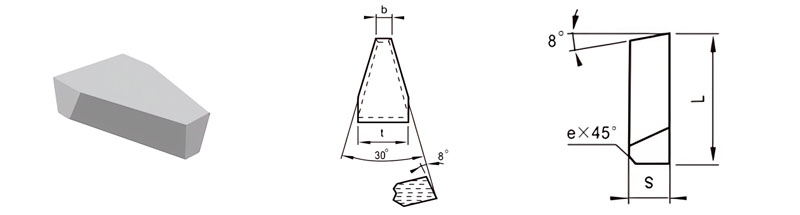

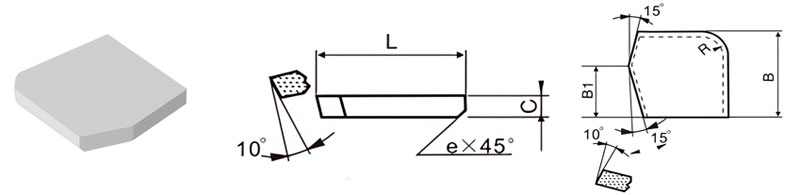

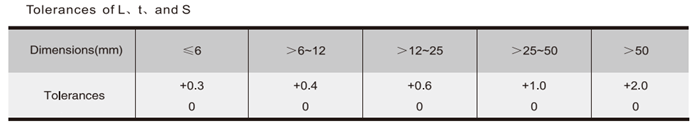

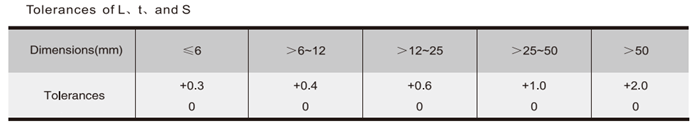

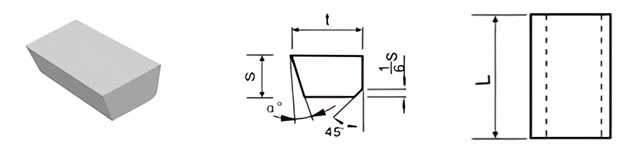

Données sur les pointes brasées GB

Pour la fabrication d'outils de tournage de périphérie, d'outils d'alésage et d'outils de rainurage

| Classification | L/mm | t/mm | S/mm | e/mm | α° |

|---|---|---|---|---|---|

| A1-0605-025 | 6 | 5 | 2.5 | / | 0 |

| A1-0807-030 | 8 | 7 | 3.0 | / | 0 |

| A1-1006-035 | 10 | 6 | 3.5 | 0.8 | 14 |

| A1-1210-040 | 12 | 10 | 4.0 | 0.8 | 14 |

| A1-1412-045 | 14 | 12 | 4.5 | 0.8 | 14 |

| A1-1412-040 | 14 | 12 | 4.0 | 0.8 | 14 |

| A1-1610-055 | 16 | 10 | 5.5 | 0.8 | 14 |

| A1-1610-045 | 16 | 10 | 4.5 | 0.8 | 14 |

| A1-1812-070 | 18 | 12 | 7.0 | 0.8 | 14 |

| A1-1812-065 | 18 | 12 | 6.5 | 0.8 | 14 |

| A1-1816-060 | 18 | 16 | 6.0 | 0.8 | 14 |

| A1-1812-060 | 18 | 12 | 6.0 | 0.8 | 14 |

| A1-2012-070 | 20 | 12 | 7.0 | 0.8 | 14 |

| A1-2215-085 | 22 | 15 | 8.5 | 0.8 | 14 |

| A1-2215-075 | 22 | 15 | 7.5 | 0.8 | 14 |

| A1-2218-070 | 22 | 18 | 7.0 | 0.8 | 14 |

| A1-2515-085 | 25 | 15 | 8.5 | 0.8 | 14 |

| A1-2520-100 | 25 | 20 | 10.0 | 0.8 | 14 |

| A1-3016-100 | 30 | 16 | 10.0 | 0.8 | 14 |

| A1-3620-100 | 36 | 20 | 10.0 | 0.8 | 14 |

| A1-4018-105 | 40 | 18 | 10.5 | 1.2 | 14 |

| A1-5020-105 | 50 | 20 | 10.5 | 1.2 | 14 |

| A1-6022-105 | 60 | 22 | 10.5 | 1.2 | 14 |

| A1-7025-120 | 70 | 25 | 12.0 | 1.2 | 14 |

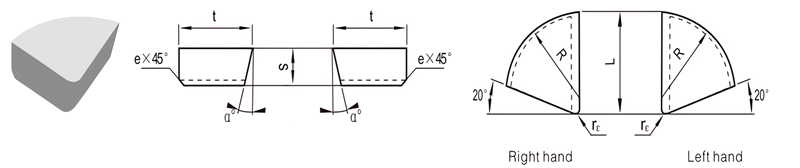

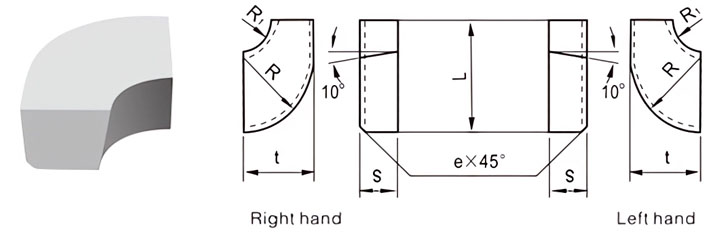

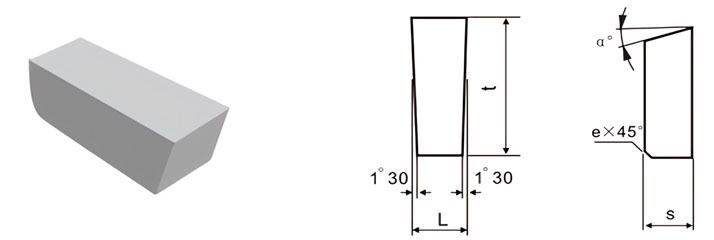

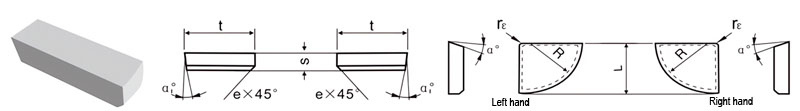

Pour la fabrication d'outils d'alésage et de tournage en bout

| Classification | L/mm | t/mm | S/mm | R/mm | rℇmm | e/mm | α° | |

|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | |||||||

| A2-0807-025 | / | 8 | 7 | 2.5 | 7 | 0.5 | / | 0 |

| A2-1008-030 | / | 10 | 8 | 3.0 | 8 | 1.0 | / | 0 |

| A2-1210-045 | / | 12 | 10 | 4.5 | 10 | 1.0 | 0.8 | 14 |

| A2-1614-060 | A2-1614-060LH | 16 | 14 | 6.0 | 14 | 1.0 | 0.8 | 14 |

| A2-2018-070 | A2-2018-070LH | 20 | 18 | 7.0 | 18 | 1.0 | 0.8 | 14 |

| A2-2520-080 | A2-2520-080LH | 25 | 20 | 8.0 | 20 | 1.0 | 0.8 | 14 |

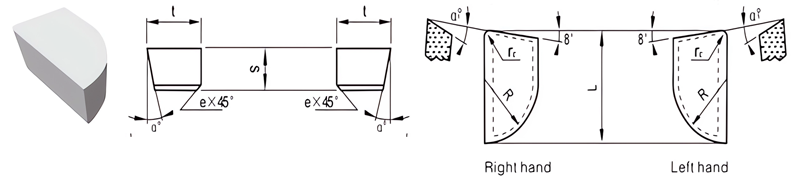

Pour la fabrication d'outils d'alésage et de tournage en bout

| Classification | L/mm | t/mm | S/mm | R/mm | rℇmm | e/mm | α° | α1° | |

|---|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||||

| A3-1006-030 | / | 10 | 6 | 3.0 | 6 | 1 | / | 0 | 0 |

| A3-1207-040 | A3-1207-040LH | 12 | 7 | 4.0 | 7 | 1 | 0.8 | 14 | 5 |

| A3-1509-060 | A3-1509-060LH | 15 | 9 | 6.0 | 9 | 1 | 0.8 | 14 | 5 |

| A3-1509-050 | A3-1509-050LH | 15 | 9 | 5.0 | 9 | 1 | 0.8 | 14 | 5 |

| A3-2011-070 | A3-2011-070LH | 20 | 11 | 7.0 | 11 | 1 | 0.8 | 14 | 5 |

| A3-2011-065 | A3-2011-065 | 20 | 11 | 6.5 | 11 | 1 | 0.8 | 14 | 5 |

| A3-2011-060 | A3-2011-060LH | 20 | 11 | 6.0 | 11 | 1 | 0.8 | 14 | 5 |

| A3-2514-080 | A3-2514-080LH | 25 | 14 | 8.0 | 14 | 1 | 0.8 | 14 | 5 |

| A3-2514-070 | A3-2514-070LH | 25 | 14 | 7.0 | 14 | 1 | 0.8 | 14 | 5 |

| A3-2514-060 | / | 25 | 14 | 6.0 | 14 | 1 | 0.8 | 14 | 5 |

| A3-3016-095 | A3-3016-095LH | 30 | 16 | 9.5 | 16 | 1 | 0.8 | 14 | 5 |

| A3-4018-105 | A3-4018-105LH | 40 | 18 | 10.5 | 18 | 1 | 1.2 | 14 | 5 |

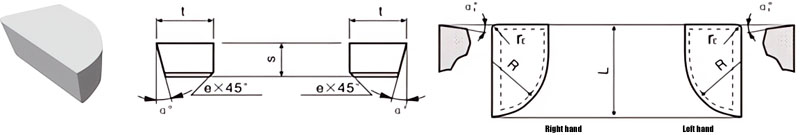

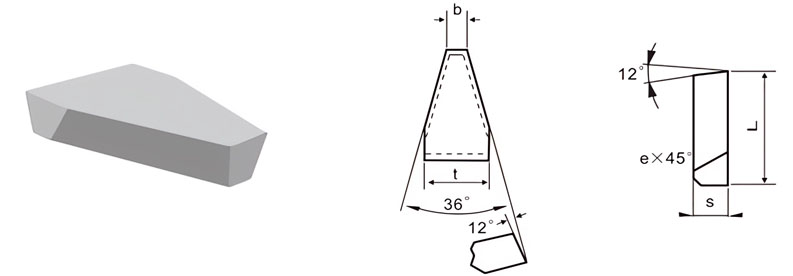

Pour la fabrication d'outils d'alésage et d'outils de tournage périphérique et frontal

| Classification | L/mm | t/mm | S/mm | R/mm | rℇmm | e/mm | α° | α1° | |

|---|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||||

| A4-0605-025 | / | 6 | 5 | 2.5 | 5.0 | 0.5 | / | 0 | 0 |

| A4-0806-030 | / | 8 | 6 | 3.0 | 6.0 | 0.5 | / | 0 | 0 |

| A4-1006-035 | A4-1006-035LH | 10 | 6 | 3.5 | 6.0 | 1.0 | / | 14 | 8 |

| A4-1208-045 | A4-1208-045LH | 12 | 8 | 4.5 | 8.0 | 1.0 | 0.8 | 14 | 8 |

| A4-1610-055 | A4-1610-055LH | 16 | 10 | 5.5 | 10.0 | 1.0 | 0.8 | 14 | 8 |

| A4-2012-070 | A4-2012-070LH | 20 | 12 | 7.0 | 12.5 | 1.0 | 0.8 | 14 | 8 |

| A4-2515-085 | A4-2515-085LH | 25 | 15 | 8.5 | 16.0 | 1.0 | 0.8 | 14 | 8 |

| A4-3016-060 | A4-3016-060LH | 30 | 16 | 6.0 | 16.0 | 1.0 | 0.8 | 14 | 8 |

| A4-3016-095 | A4-3016-095LH | 30 | 16 | 9.5 | 16.0 | 1.0 | 0.8 | 14 | 8 |

| A4-4018-080 | A4-4018-080LH | 40 | 18 | 8.0 | 18.0 | 1.0 | 0.8 | 14 | 8 |

| A4-4018-105 | A4-4018-105LH | 40 | 18 | 10.5 | 18.0 | 1.0 | 1.2 | 14 | 8 |

| A4-5020-080 | A4-5020-080LH | 50 | 20 | 8.0 | 20.0 | 1.5 | 0.8 | 14 | 8 |

| A4-5020-120 | A4-5020-120LH | 50 | 20 | 12.0 | 20.0 | 1.5 | 1.2 | 14 | 8 |

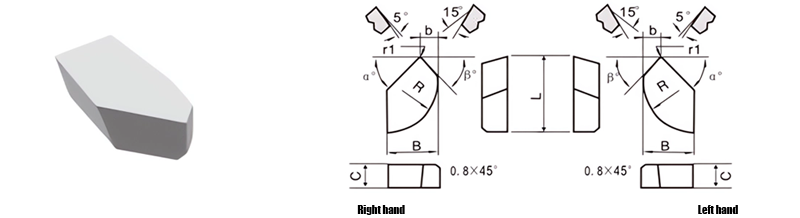

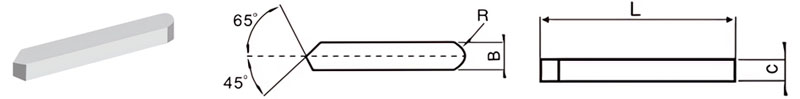

Pour la fabrication d'outils de tournage à périphérie droite, d'outils d'alésage traversant, d'outils de fraisage en bout

| Classification | L/mm | B/mm | C/mm | b/mm | R/mm | α° | β° | |

|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | |||||||

| A5-1510-045 | A5-1510-045LH | 15.0 | 10.0 | 4.5 | 5 | 10 | 45 | 40 |

| A5-1812-055 | A5-1812-055LH | 18.0 | 12.0 | 5.5 | 4 | 12 | 45 | 50 |

Pour la fabrication d'outils d'alésage et d'outils de tournage périphérique

| Classification | L/mm | B/mm | C/mm | R/mm | α° | β° | |

|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||

| A6-1208-030 | A6-1208-030LH | 12.0 | 8.0 | 3 | 8 | 14 | 5 |

| A6-1510-040 | A6-1510-040LH | 15.0 | 10.0 | 4 | 10 | 14 | 5 |

| A6-1812-045 | A6-1812-045LH | 18.0 | 12.0 | 4.5 | 12 | 14 | 5 |

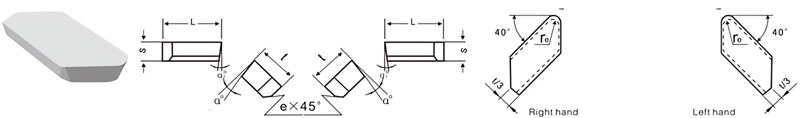

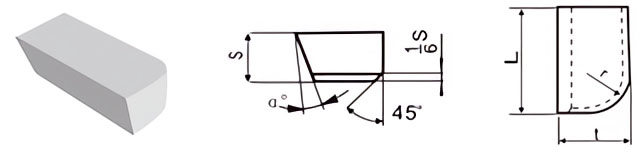

Pour la fabrication d'outils de tournage formés et de fraises à queue d'aronde

| Classification | L/mm | t/mm | S/mm | rℇmm | e/mm | α° | α1° | |

|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | |||||||

| B1-0806-030 | / | 8 | 6 | 3 | 1.5 | / | 0 | 0 |

| B1-1208-040 | B1-1208-040LH | 12 | 8 | 4 | 1.5 | 1.0 | 10 | 5 |

| B1-1610-050 | B1-1610-050LH | 16 | 10 | 5 | 1.5 | 1.0 | 10 | 5 |

| B1-2014-050 | B1-2014-050LH | 20 | 14 | 5 | 1.5 | 1.0 | 10 | 5 |

| B1-2016-070 | B1-2016-070LH | 20 | 16 | 7 | 1.5 | 1.5 | 10 | 5 |

| B1-2514-050 | B1-2514-050LH | 25 | 14 | 5 | 1.5 | 1.5 | 10 | 5 |

| B1-2518-080 | B1-2518-080LH | 25 | 18 | 8 | 1.5 | 1.5 | 10 | 5 |

| B1-3020-080 | B1-3020-080LH | 30 | 20 | 8 | 1.5 | 1.5 | 10 | 5 |

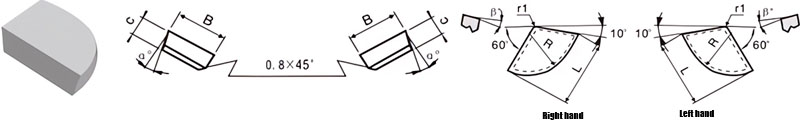

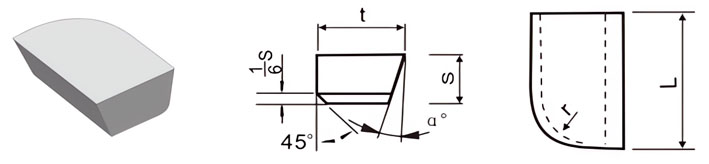

Pour la fabrication d'outils tournés pour l'usinage de rayons concaves et de roues de chemin de fer

| Classification | L/mm | t/mm | S/mm | R/mm | e/mm | α° |

|---|---|---|---|---|---|---|

| B2-0808-030 | 8 | 8 | 3.0 | 4.0 | / | / |

| B2-1010-035 | 10 | 10 | 3.5 | 5.0 | 0.8 | 14 |

| B2-1212-045 | 12 | 12 | 4.5 | 6.0 | 0.8 | 14 |

| B2-1416-050 | 14 | 16 | 5.0 | 8.0 | 0.8 | 14 |

| B2-1620-060 | 16 | 20 | 6.0 | 10.0 | 0.8 | 14 |

| B2-2025-070 | 20 | 25 | 7.0 | 12.5 | 0.8 | 14 |

| B2-2530-080 | 25 | 30 | 8.0 | 15.0 | 0.8 | 14 |

| B2-2835-090 | 28 | 35 | 9.0 | 17.5 | 0.8 | 14 |

Pour la fabrication d'outils tournés pour l'usinage de rayons

| Classification | L/mm | t/mm | S/mm | R/mm | R1/mm | e mm |

|

|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||

| B3-1208-040 | B3-1208-040LH | 12 | 8 | 4 | 8 | 3 | 0.8 |

| B3-1510-050 | B3-1510-050LH | 15 | 10 | 5 | 10 | 5 | 0.8 |

| B3-1812-060 | B3-1812-060LH | 18 | 12 | 6 | 12 | 6 | 0.8 |

| B3-2216-070 | B3-2216-070LH | 22 | 16 | 7 | 16 | 10 | 0.8 |

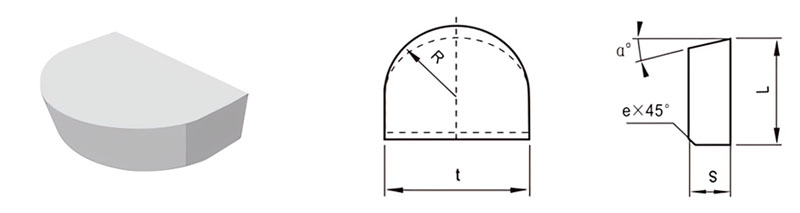

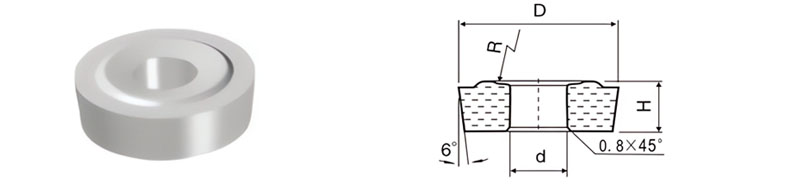

Pour la réalisation de rayons concaves et d'outils d'usinage de roues de chemin de fer

| Classification | D/mm | d/mm | H/mm | R/mm |

|---|---|---|---|---|

| B4-283100-100 | 28.3 | 10 | 10 | 35.0 |

| B4-330120-100 | 33.0 | 12 | 10 | 35.0 |

| B4-465150-120 | 46.5 | 15 | 12 | 41.7 |

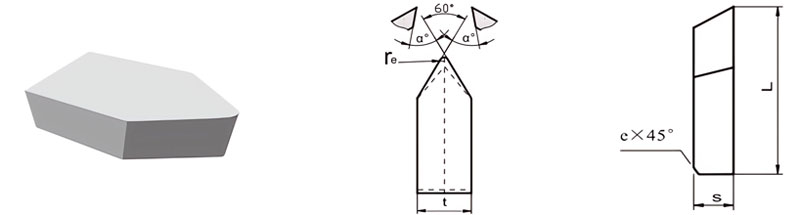

Pour la fabrication d'outils tournés pour l'usinage du filet et de la périphérie

| Classification | L/mm | t/mm | S/mm | rℇmm | e/mm | α° |

|---|---|---|---|---|---|---|

| C1-1004-030 | 10 | 4 | 3 | 0.5 | / | / |

| C1-1606-040 | 16 | 6 | 4 | 0.5 | 0.8 | 10 |

| C1-2008-050 | 20 | 8 | 5 | 0.5 | 0.8 | 10 |

| C1-2210-060 | 22 | 10 | 6 | 0.5 | 0.8 | 10 |

| C1-2512-070 | 25 | 12 | 7 | 0.8 | 0.8 | 10 |

Pour la fabrication d'outils tournés pour l'usinage du filet et de la périphérie

| Classification | L/mm | t/mm | S/mm | rℇmm |

|---|---|---|---|---|

| C1-A-1065-028 | 10 | 6.5 | 2.8 | 0.5 |

| C1-A-1608-030 | 16 | 8.0 | 3.0 | 0.5 |

| C1-A-2010-040 | 20 | 10.0 | 4.0 | 0.5 |

Pour la fabrication d'outils tournés finis pour l'usinage du filetage et de la périphérie

| Classification | L/mm | t/mm | S/mm | b/mm | e/mm |

|---|---|---|---|---|---|

| C2-1507-040 | 15 | 7 | 4 | 1.8 | 0.8 |

| C2-1810-050 | 18 | 10 | 5 | 3.1 | 0.8 |

| C2-2314-050 | 23 | 14 | 5 | 4.9 | 0.8 |

| C2-2818-060 | 28 | 18 | 6 | 7.7 | 0.8 |

| C2-3628-070 | 36 | 28 | 7 | 13.1 | 0.8 |

Pour la fabrication d'outils à tronçonner et d'outils à rainurer

| Classification | L/mm | t/mm | S/mm | e/mm | α° |

|---|---|---|---|---|---|

| C3-03512-030 | 3.5 | 12 | 3 | / | / |

| C3-04514-040 | 4.5 | 14 | 4 | 0.8 | 14 |

| C3-05517-050 | 5.5 | 17 | 5 | 0.8 | 14 |

| C3-06517-060 | 6.5 | 17 | 6 | 0.8 | 14 |

| C3-06510-060 | 6.5 | 10 | 6 | 0.8 | 14 |

| C3-08520-070 | 8.5 | 20 | 7 | 0.8 | 14 |

| C3-08511-070 | 8.5 | 11 | 7 | 0.8 | 14 |

| C3-10522-080 | 10.5 | 22 | 8 | 0.8 | 14 |

| C3-10512-080 | 10.5 | 12 | 8 | 0.8 | 14 |

| C3-12522-100 | 12.5 | 22 | 10 | 0.8 | 14 |

| C3-12512-100 | 12.5 | 12 | 10 | 0.8 | 14 |

| C3-16525-110 | 16.5 | 25 | 11 | 1.2 | 14 |

Pour la fabrication d'outils de rainurage de poulie à courroie trapézoïdale

| Classification | L/mm | t/mm | S/mm | b/mm | e/mm |

|---|---|---|---|---|---|

| C4-2012-050 | 20 | 12 | 5 | 3.0 | 0.8 |

| C4-2516-050 | 25 | 16 | 5 | 4.0 | 0.8 |

| C4-3020-060 | 30 | 20 | 6 | 5.5 | 0.8 |

Pour la fabrication d'outils de tournage de cylindres pour la production de farine

| Classification | L/mm | B/mm | C/mm | R/mm |

|---|---|---|---|---|

| C5-3940-040 | 39 | 4.0 | 4.0 | 2 |

| C5-4560-040 | 45 | 6.0 | 4.0 | 3 |

Pour la fabrication d'outils de fraisage en bout, de tournage périphérique et d'alésage

| Classification | L/mm | t/mm | S/mm | R/mm | rℇmm | e/mm | α° | α1° | |

|---|---|---|---|---|---|---|---|---|---|

| R.H. | L.H. | ||||||||

| D1-1012-030 | D1-1012-030LH | 10 | 12 | 3.0 | 10.0 | 0.5 | / | 0 | 0 |

| D1-1215-035 | D1-1215-035LH | 12 | 15 | 3.5 | 12.5 | 0.5 | 0.8 | 10 | 6 |

| D1-1620-040 | D1-1620-040LH | 16 | 20 | 4.0 | 16.0 | 1.0 | 0.8 | 10 | 6 |

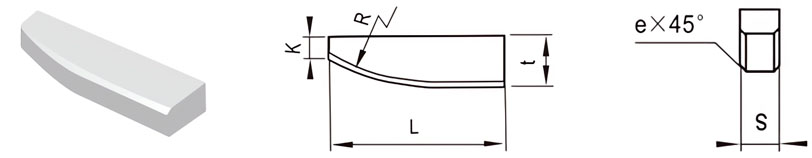

Pour la fabrication d'outils de fraisage de rainures et d'extrémités et de mèches de brochage

| Classification | L/mm | t/mm | S/mm | K/mm | R/mm | e/mm |

|---|---|---|---|---|---|---|

| E3-12060-015 | 12 | 6.0 | 1.5 | 1.5 | 20 | / |

| E3-15035-020 | 15 | 3.5 | 2.0 | 1.5 | 20 | / |

| E3-15070-020 | 15 | 7.0 | 2.0 | 1.5 | 20 | / |

| E3-20045-025 | 20 | 4.5 | 2.5 | 2.5 | 25 | / |

| E3-20060-035 | 20 | 6.0 | 3.5 | 2.5 | 25 | 0.5 |

| E3-20090-025 | 20 | 9.0 | 2.5 | 2.5 | 25 | / |

| E3-25080-030 | 25 | 8.0 | 3.0 | 3.5 | 30 | 0.5 |

| E3-25150-030 | 25 | 15.0 | 3.0 | 3.5 | 30 | 0.5 |

| E3-30100-040 | 30 | 10.0 | 4.0 | 3.5 | 30 | 0.5 |

| E3-30090-040 | 30 | 9.0 | 4.0 | 3.5 | 30 | 0.5 |

| E3-30210-040 | 30 | 21.0 | 4.0 | 3.5 | 30 | 0.5 |

| E3-35100-050 | 35 | 10.0 | 5.0 | 3.5 | 30 | 0.8 |

| E3-40120-050 | 40 | 12.0 | 5.0 | 3.5 | 30 | 0.8 |

| E3-45120-060 | 45 | 12.0 | 6.0 | 3.5 | 30 | 0.8 |

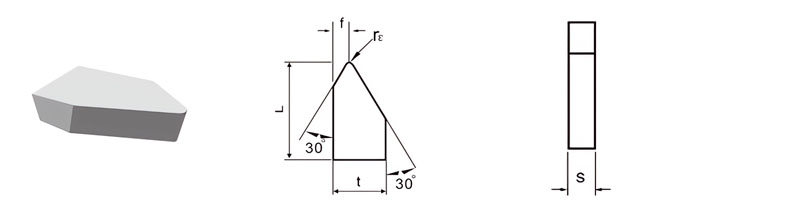

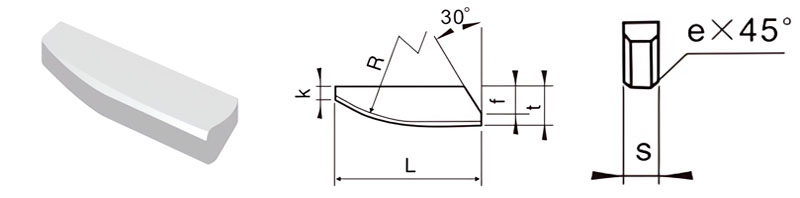

Pour la fabrication de mèches de brochage

| Classification | L/mm | t/mm | S/mm | f/mm | K/mm | R/mm | e/mm |

|---|---|---|---|---|---|---|---|

| E4-15040-020 | 15 | 4.0 | 2.0 | 2.5 | 1.5 | 15 | / |

| E4-18050-025 | 18 | 5.0 | 2.5 | 3.5 | 1.5 | 20 | / |

| E4-20060-030 | 20 | 6.0 | 3.0 | 5 | 1.5 | 25 | 0.5 |

| E4-25080-035 | 25 | 8.0 | 3.5 | 6 | 2 | 25 | 0.5 |

| E4-30100-040 | 30 | 10.0 | 4.0 | 8 | 2 | 30 | 0.5 |

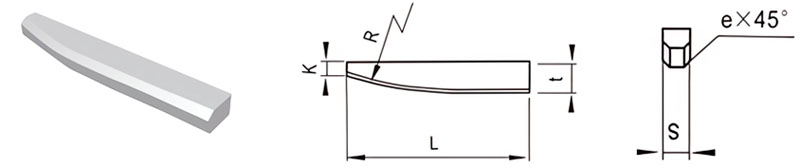

Pour la fabrication d'alésoirs

| Classification | L/mm | t/mm | S/mm | K/mm | R/mm | e/mm |

|---|---|---|---|---|---|---|

| E5-15025-013 | 15 | 2.5 | 1.3 | 1.5 | 20 | / |

| E5-18030-015 | 18 | 3.0 | 1.5 | 1.5 | 25 | / |

| E5-22035-020 | 22 | 3.5 | 2.0 | 1.5 | 25 | / |

| E5-25040-025 | 25 | 4.0 | 2.5 | 2 | 30 | / |

| E5-30050-030 | 30 | 5.0 | 3.0 | 2 | 30 | 0.5 |

| E5-40060-035 | 40 | 6.0 | 3.5 | 2 | 30 | 0.5 |

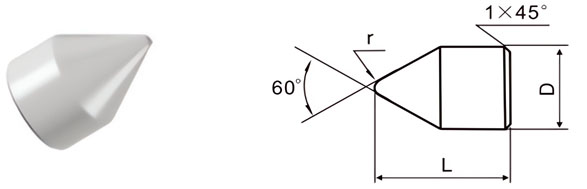

Pour la fabrication de pinces à noyaux pour tours et meuleuses de périphérie

| Classification | D/mm | L/mm | r/mm |

|---|---|---|---|

| F1-0815 | 8 | 15 | 1.0 |

| F1-1014 | 10 | 14 | 1.0 |

| F1-1220 | 12 | 20 | 1.5 |

| F1-1524 | 15 | 24 | 1.5 |

| F1-1828 | 18 | 28 | 2.0 |

| F1-2435 | 24 | 35 | 2.0 |

| F1-3040 | 30 | 40 | 2.5 |

| F1-3650 | 36 | 50 | 2.5 |

| F1-4060 | 40 | 60 | 3.0 |

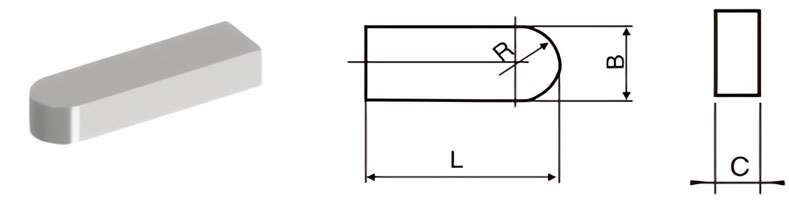

Pour la fabrication de guides de mèches de brochage

| Classification | L/mm | B/mm | C/mm | R/mm |

|---|---|---|---|---|

| F2-16080-050 | 16 | 8.0 | 5.0 | 4 |

| F2-16100-050 | 16 | 10.0 | 5.0 | 5 |

| F2-16120-060 | 16 | 12.0 | 6.0 | 6 |

| F2-18025-025 | 18 | 2.5 | 2.5 | 1.25 |

| F2-20030-030 | 20 | 3.0 | 3.0 | 1.5 |

| F2-25050-040 | 25 | 5.0 | 4.0 | 2.5 |

| F2-30060-050 | 30 | 6.0 | 5.0 | 3 |

| F2-30080-050 | 30 | 8.0 | 5.0 | 4 |

| F2-30100-050 | 30 | 10.0 | 5.0 | 5 |

| F2-30120-060 | 30 | 12.0 | 6.0 | 6 |

| F2-35080-050 | 35 | 8.0 | 5.0 | 4 |

| F2-30080-050 | 30 | 8.0 | 5.0 | 4 |

| F2-45120-060 | 45 | 12.0 | 6.0 | 6 |

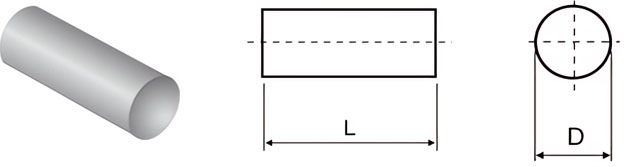

Pour la fabrication d'outils d'alésage amovibles et de pièces d'usure

| Classification | D/mm | L/mm |

|---|---|---|

| F3-3510 | 3.5 | 10 |

| F3-4512 | 4.5 | 12 |

| F3-5515 | 5.5 | 15 |

| F3-6518 | 6.5 | 18 |

| F3-7520 | 7.5 | 20 |

| F3-8522 | 8.5 | 22 |

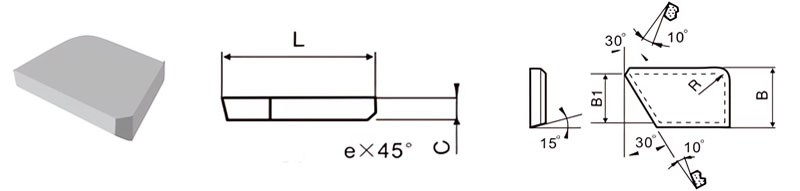

Pour la fabrication de mèches de brochage

| Classification | L/mm | B/mm | B1/mm | C/mm | R/mm |

|---|---|---|---|---|---|

| S-A-16070-020 | 16 | 7.0 | 6.3 | 2 | 3 |

| S-A-20106-030 | 20 | 10.6 | 9.5 | 3 | 4 |

| S-A-25145-045 | 25 | 14.5 | 12.9 | 4.5 | 4 |

| S-A-30180-045 | 30 | 18.0 | 16.0 | 4.5 | 4 |

Pour la fabrication de mèches de brochage

| Classification | L/mm | B/mm | B1/mm | C/mm | R/mm | e/mm |

|---|---|---|---|---|---|---|

| S-B-2522-045 | 25 | 22 | 14 | 4.5 | 8 | 0.8 |

| S-B-3028-050 | 30 | 28 | 17 | 5.0 | 8 | 0.8 |

| S-B-3533-060 | 35 | 33 | 20 | 6.0 | 10 | 1.2 |

| S-B-4040-060 | 40 | 40 | 23 | 6.0 | 10 | 1.2 |

Données sur les pointes brasées ISO

| Classification | L/mm | t/mm | S/mm | r/mm | α° |

|---|---|---|---|---|---|

| A5 | 5 | 3 | 2 | 2 | / |

| A6 | 6 | 4 | 3 | 3 | / |

| A8 | 8 | 5 | 3 | 3 | / |

| A10 | 10 | 6 | 4 | 4 | 18 |

| A12 | 12 | 8 | 5 | 5 | 18 |

| A16 | 16 | 10 | 6 | 6 | 18 |

| A20 | 20 | 12 | 7 | 7 | 18 |

| A25 | 25 | 14 | 8 | 8 | 18 |

| A32 | 32 | 18 | 10 | 10 | 18 |

| A40 | 40 | 22 | 12 | 12 | 18 |

| A50 | 50 | 25 | 14 | 14 | 18 |

| Classification | L/mm | t/mm | S/mm | r/mm | α° |

|---|---|---|---|---|---|

| B5 | 5 | 3 | 2 | 2.0 | / |

| B6 | 6 | 4 | 3 | 2.5 | / |

| B8 | 8 | 5 | 3 | 3.0 | / |

| B10 | 10 | 6 | 4 | 4.0 | 18 |

| B12 | 12 | 8 | 5 | 5.0 | 18 |

| B16 | 16 | 10 | 6 | 6.0 | 18 |

| B20 | 20 | 12 | 7 | 7.0 | 18 |

| B25 | 25 | 14 | 8 | 8.0 | 18 |

| B32 | 32 | 18 | 10 | 10.0 | 18 |

| B40 | 40 | 22 | 12 | 12.0 | 18 |

| B50 | 50 | 25 | 14 | 14.0 | 18 |

| Classification | L/mm | t/mm | S/mm | α° |

|---|---|---|---|---|

| C5 | 5 | 3 | 2.0 | / |

| C6 | 6 | 4 | 2.5 | / |

| C8 | 8 | 5 | 3.0 | / |

| C10 | 10 | 6 | 4.0 | 18 |

| C12 | 12 | 8 | 5.0 | 18 |

| C16 | 16 | 10 | 6.0 | 18 |

| C20 | 20 | 12 | 7.0 | 18 |

| C25 | 25 | 14 | 8.0 | 18 |

| C32 | 32 | 18 | 10.0 | 18 |

| C40 | 40 | 22 | 12.0 | 18 |

| C50 | 50 | 25 | 14.0 | 18 |

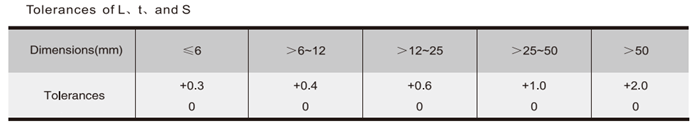

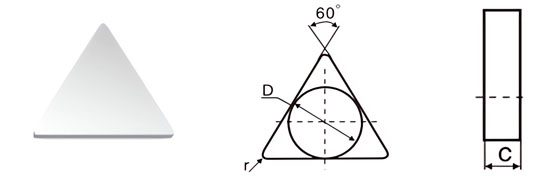

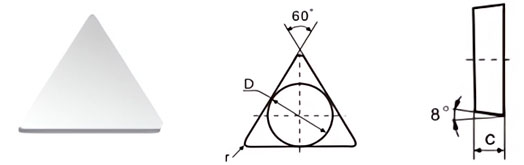

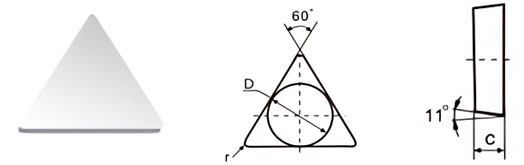

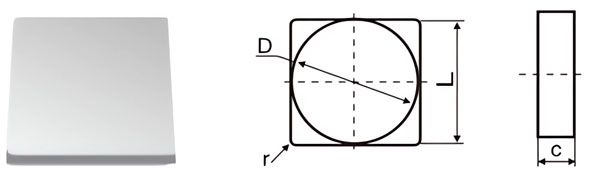

Plaquettes en carbure pour lames de fraisage Données

| Classification | D±Tol./mm | C±0,13/mm | r/mm |

|---|---|---|---|

| T-0-07-05 | 7.34±0.08 | 3.30 | 0.5 |

| T-0-10-05 | 10.34±0.08 | 3.85 | 0.5 |

| T-0-13-05 | 13.45±0.13 | 4.85 | 0.5 |

| T-0-13-10 | 13.45±0.13 | 4.85 | 1.0 |

| T-0-16-10 | 16.50±0.18 | 5.85 | 1.0 |

| T-0-16-15 | 16.50±0.18 | 5.85 | 1.5 |

| T-0-16-20 | 16.50±0.18 | 5.85 | 2.0 |

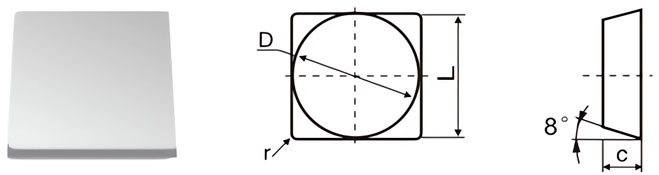

| Classification | D±Tol./mm | C±0,13/mm | r/mm |

|---|---|---|---|

| T-8-07-05 | 7.34±0.08 | 3.30 | 0.5 |

| T-8-10-05 | 10.34±0.08 | 3.85 | 0.5 |

| T-8-13-05 | 13.45±0.13 | 4.85 | 0.5 |

| T-8-13-10 | 13.45±0.13 | 4.85 | 1.0 |

| T-8-16-05 | 16.50±0.18 | 5.85 | 0.5 |

| T-8-16-10 | 16.50±0.18 | 5.85 | 1.0 |

| T-8-16-20 | 16.50±0.18 | 5.85 | 2.0 |

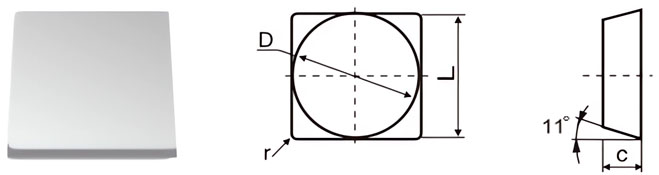

| Classification | D±Tol./mm | C±0,13/mm | r/mm |

|---|---|---|---|

| T-11-07-05 | 7.34±0.1 | 3.30 | 0.5 |

| T-11-10-05 | 10.34±0.1 | 3.85 | 0.5 |

| T-11-13-05 | 13.45±0.15 | 4.85 | 0.5 |

| T-11-13-10 | 13.45±0.15 | 4.85 | 1.0 |

| T-11-13-05 | 13.45±0.15 | 5.10 | 0.5 |

| T-11-16-05 | 16.50±0.18 | 5.85 | 0.5 |

| T-11-16-10 | 16.50±0.18 | 5.85 | 1.0 |

| Classification | D±Tol./mm | C±0,13/mm | r/mm |

|---|---|---|---|

| S-0-10-05 | 10.4±0.08 | 3.85 | 0.5 |

| S-0-13-05 | 13.4±0.13 | 4.85 | 0.5 |

| S-0-13-10 | 13.4±0.13 | 4.85 | 1.0 |

| S-0-16-05 | 16.5±0.18 | 4.85 | 0.5 |

| S-0-16-10 | 16.5±0.18 | 4.85 | 1.0 |

| S-0-19-10 | 19.6±0.18 | 5.85 | 1.0 |

| S-0-19-20 | 19.6±0.18 | 5.85 | 2.0 |

| S-0-25-10 | 25.6±0.25 | 7.35 | 1.0 |

| S-0-25-20 | 25.6±0.25 | 7.35 | 2.0 |

| Classification | D±Tol./mm | C±0,13/mm | r/mm |

|---|---|---|---|

| S-8-10-05 | 10.4±0.08 | 3.30 | 0.5 |

| S-8-13-05 | 13.4±0.13 | 3.85 | 0.5 |

| S-8-13-05 | 13.4±0.13 | 4.85 | 0.5 |

| S-8-13-10 | 13.4±0.13 | 4.85 | 1.0 |

| S-8-16-05 | 16.5±0.18 | 4.85 | 0.5 |

| S-8-16-10 | 16.5±0.18 | 4.85 | 1.0 |

| S-8-16-15 | 16.5±0.18 | 4.85 | 1.5 |

| S-8-19-10 | 19.6±0.18 | 5.85 | 1.0 |

| S-8-19-20 | 19.6±0.18 | 5.85 | 2.0 |

| S-8-25-10 | 25.6±0.25 | 7.35 | 1.0 |

| S-8-25-20 | 25.6±0.25 | 7.35 | 2.0 |

| Classification | D±Tol./mm | C±0,13/mm | r/mm |

|---|---|---|---|

| S-11-10-05 | 10.4±0.10 | 3.30 | 0.5 |

| S-11-13-05 | 13.4±0.15 | 3.50 | 0.5 |

| S-11-13-05 | 13.4±0.15 | 3.85 | 0.5 |

| S-11-13-10 | 13.4±0.15 | 4.85 | 0.5 |

| S-11-13-10 | 13.4±0.15 | 4.85 | 1.0 |

| S-11-13-05 | 13.4±0.15 | 5.10 | 0.5 |

| S-11-16-05 | 16.5±0.18 | 4.85 | 0.5 |

| S-11-16-10 | 16.5±0.18 | 5.10 | 0.5 |

| S-11-16-15 | 16.5±0.18 | 4.85 | 1.0 |

| S-11-16-15 | 16.5±0.18 | 4.85 | 1.5 |

| S-11-19-10 | 19.5±0.18 | 5.85 | 1.0 |

| S-11-19-20 | 19.5±0.18 | 5.85 | 2.0 |

| S-11-25-10 | 25.6±0.25 | 7.35 | 1.0 |

| S-11-25-20 | 25.6±0.25 | 7.35 | 2.0 |

Grades pour les pointes de coupe brasées au carbure

| Grade | Densité/{g/cm³} | Dureté/{HRA} | TRS/{N/mm²} | Code ISO | Recommandation de candidature |

|---|---|---|---|---|---|

| K10UF | 14.70-14.95 | ≥93.0 | ≥3000 | K05 | Convient pour la finition de la fonte et des métaux non ferreux. |

| YG3X | 15.00-15.20 | ≥92.5 | ≥1300 | ||

| YG3 | 15.15-15.30 | ≥91.5 | ≥1400 | ||

| YG6X | 14.70-14.85 | ≥91.7 | ≥1860 | K10 | Convient pour la finition et la semi-finition de la fonte et des métaux non ferreux, ainsi que pour l'usinage de l'acier au manganèse et de l'acier de trempe. |

| YG6A | 14.85-15.05 | ≥92.0 | ≥1600 | ||

| YG6 | 14.85-15.05 | ≥90.5 | ≥1860 | K20 | Convient pour le dégrossissage de la fonte et des alliages légers, ainsi que pour le fraisage de la fonte et des aciers faiblement alliés. |

| YG8 | 14.60-14.85 | ≥89.7 | ≥2060 | K30 | |

| YS8 | 13.70-14.10 | ≥92.5 | ≥1720 | M05 | Pour la finition des alliages à haute température à base de fer et de nickel, des aciers à haute résistance, de la fonte refroidie, de l'acier inoxydable résistant à la chaleur, de l'acier à haute teneur en manganèse et de l'acier trempé. |

| YW1 | 13.00-13.30 | ≥92.0 | ≥1600 | M10 | Pour la finition et la semi-finition des aciers inoxydables et des aciers alliés courants. |

| YS2T | 14.25-14.55 | ≥91.0 | ≥2160 | ||

| YT03 | 14.75-14.95 | ≥91.5 | ≥1860 | ||

| YW2 | 12.90-13.30 | ≥91.0 | ≥1680 | M20 | Pour la semi-finition de l'acier inoxydable et de l'acier faiblement allié, principalement pour l'usinage des moyeux de roues de chemin de fer. |

| YW5 | 12.90-13.30 | ≥90.5 | ≥1680 | ||

| YT15 | 11.10-11.50 | ≥91.5 | ≥1600 | P10 | Pour la finition et la semi-finition de l'acier et de l'acier moulé avec une vitesse d'avance modérée et une vitesse de coupe plutôt élevée. |

| YT14 | 11.20-11.60 | ≥91.0 | ≥1680 | P20 | Pour la finition et la semi-finition de l'acier et de l'acier moulé avec une vitesse d'avance modérée, et YS25 spécialement utilisé pour le fraisage de l'acier et de l'acier moulé. |

| YS25 | 12.80-13.20 | ≥90.5 | ≥2060 | ||

| YT5 | 12.60-13.00 | ≥90.0 | ≥1750 | P30 | Pour le tournage grossier de l'acier et de l'acier moulé dans des conditions de travail défavorables avec une vitesse d'avance élevée, et YC30S spécialement pour le fraisage de l'acier et de l'acier moulé. |

| YC30S | 12.80-13.00 | ≥89.5 | ≥1600 | ||

| YC40 | 12.80-13.30 | ≥89.5 | ≥1700 | P40 | Pour le tournage grossier de l'acier et de l'acier moulé avec une vitesse d'avance élevée, ainsi que pour le surfaçage. |

- Contact

Notre équipe est prête à apporter son soutien

Truer Carbide s'engage à fournir des solutions efficaces aux problèmes. Chaque membre de l'équipe possède l'expertise et l'expérience nécessaires pour comprendre et répondre rapidement à vos besoins.

- Angle d'inclinaison : L'angle entre l'arête de coupe et la surface de la pièce. Il influence la formation de copeaux et la force de coupe.

- Angle de décharge : L'angle entre le flanc de l'outil et la surface de la pièce, empêchant le frottement et réduisant la friction.

- Angle du bord de coupe : L'angle formé par l'intersection des faces du râteau et du flanc, qui affecte la solidité et la résistance à l'usure de l'outil.

- Rayon de l'angle : L'arête arrondie à la pointe de l'outil, qui a un impact sur la finition de la surface et la durée de vie de l'outil.