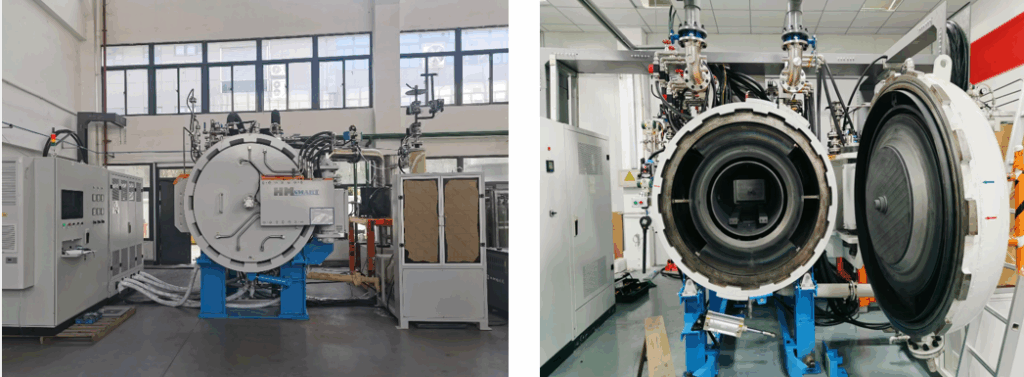

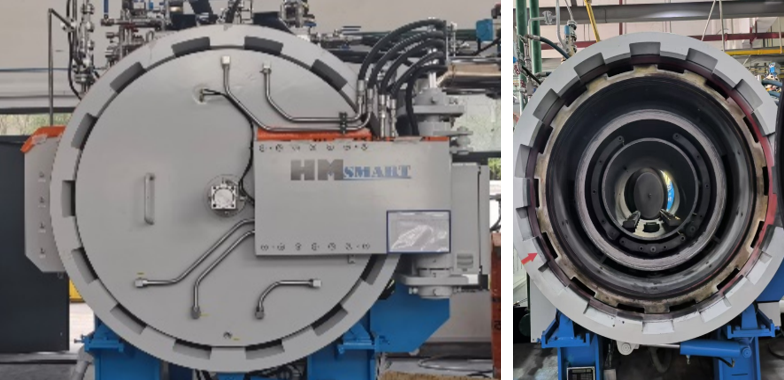

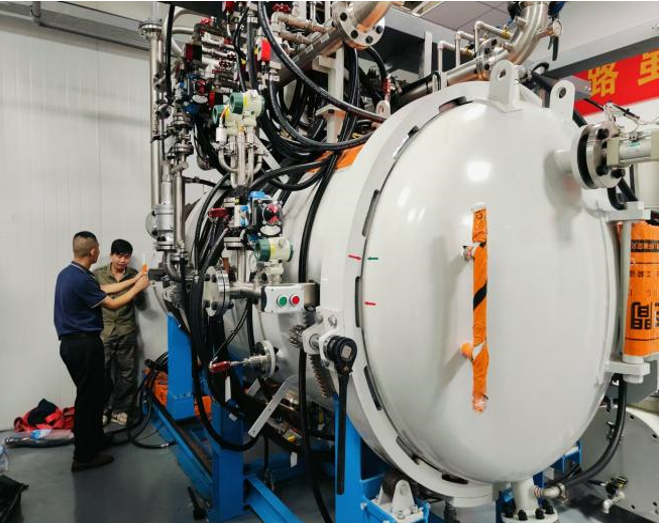

Печь для спекания под вакуумом и давлением

Печь для спекания под вакуумом и давлением предназначена для процесса консолидации металлических или керамических порошков для получения компонентов с помощью тепла, а иногда и давления в условиях вакуума или газовой защитной атмосферы и при температуре ниже температуры плавления материала.

Для многих материалов спекание может происходить только при высокой температуре, поэтому оно должно проводиться в вакууме или защитной атмосфере для предотвращения окисления. Наша вакуумная печь для спекания - лучшая альтернатива для высококачественного спекания карбида вольфрама и некоторых других металлов или керамики. Порошок твердого металла (например, карбида вольфрама) является хорошим примером для обработки в процессе жидкофазного спекания с помощью нашей вакуумной печи или печи для спекания под избыточным давлением.

Печь для спекания TRUER сочетает в себе депарафинизацию, вакуумное спекание и последующее изостатическое уплотнение под давлением газа (до 200 бар) твердых металлов (цементированных карбидов) или технической керамики.

Приложения

Депарафинизация и спекание

- в вакууме или под парциальным давлением Ar, N2 и H2

- с монитором контроля давления

- с мониторингом связующего с

- Дополнительное быстрое охлаждение под высоким давлением

Материалы

- Твердые металлы (карбид вольфрама)

- Керметы

- PM - специальные сплавы

- Техническая керамика

Бенифиты

- превосходная равномерность температуры как в вакууме, так и под давлением

- экономичность за счет энерго- и газосберегающей конструкции

- Сокращение времени процесса за счет мощного быстрого охлаждения

- Двойная система депарафинизации, высокая эффективность, надежность, долгий срок службы

- Продуманная конструкция, простота управления, сокращение времени ввода в эксплуатацию

- Другие размеры или индивидуальные типы доступны

Технические параметры

Тип печи 3312

| Параметр | Спецификация |

| Полезное пространство | 300×300×1250 мм |

| Макс. Температура | 1600℃ |

| Зарядная нагрузка | до 260 кг |

| Рабочее давление | 0,6 МПа |

| Мощность нагрева | 180 КВТ |

| Газ средний | Ar, N2 и H2 |

| Время быстрого охлаждения | 25 минут от 1500℃ до 100℃ в пустой печи при 0,6 МПа |

| Равномерность температуры | менее ±5℃ |

| Термопара | двухъядерный вольфрам-рениевый (WRe5.26) |

Тип печи 5518

| Параметр | Спецификация |

| Полезное пространство | 500×500×1800 мм |

| Макс. Температура | 2200℃ |

| Зарядная нагрузка | до 1500 кг |

| Рабочее давление | 6 МПа |

| Мощность нагрева | 440 КВТ |

| Газ средний | Ar, N2 |

| Время охлаждения | 8 часов от 1900℃ до 100℃ в пустой печи при 5,8 МПа |

| Равномерность температуры | менее ±5℃ |

| Термопара | двухъядерный вольфрам-рениевый (WRe5.26) |

Тип печи 4416

| Полезное пространство: | 400X400X1650 мм |

| Макс. Температура: | 1600℃ |

| Зарядное устройство: | до 800 кг |

| Рабочее давление: | 0,6 МПа |

| Нагревательный порошок: | 180 КВТ |

| Газовая среда: | Ar, N2 и H2 |

| Время быстрого охлаждения: | 25 минут от 1500℃ до 100℃ в пустой печи при давлении 0,6MPa |

| Равномерность температуры: | менее ±5℃ |

| Термопара: | двухъядерный вольфрам-рениевый (WRe5.26) |

Тип печи 2212

| Полезное пространство: | 200X200X1200 мм |

| Макс. Температура: | 2200℃ |

| Зарядное устройство: | до 200 кг |

| Рабочее давление: | 6 МПа |

| Нагревательный порошок: | 440 КВТ |

| Газовая среда: | Ar, N2 и H2 |

| Время охлаждения: | 8 часов от 1900℃ до 100℃ в пустой печи при давлении 5,8МПа |

| Равномерность температуры: | менее ±5℃ |

| Термопара: | двухъядерный вольфрам-рениевый (WRe5.26) |

Преимущества

Сразу после вакуумного спекания вводится газ высокого давления (обычно инертный газ, такой как аргон или азот) под давлением 50 бар (около 5 МПа). Это может вызвать значительный и благоприятный эффект спекания под давлением. Этот метод обычно называют спеканием под давлением газа или спеканием под низким давлением. Хотя он принципиально отличается от HIP, но имеет лучшие эффекты, чем спекание в вакууме, при меньшей стоимости и более простом процессе.

Эффект от комбинации вакуумного спекания + давление газа 50 бар:

> Далее способствует уплотнению, помогает схлопывать оставшиеся взаимосвязанные поры или частично закрывать их, а также способствует перегруппировке частиц и миграции материала

> Ускоряет образование закрытых ячеек и сфероидизацию пор, что может быть более эффективным для улучшения прочности и усталостных характеристик материала, чем простое уменьшение пористости.

> Подавление потерь летучих элементов (ключевое преимущество!), особенно для специальных сплавов (таких как некоторые латуни, бронзы, быстрорежущие и нержавеющие стали) или сплавов, содержащих летучие элементы (такие как цинк Zn, кадмий Cd, марганец Mn, хром Cr и т.д.).

> Улучшение качества поверхности, ингибирование улетучивания элементов предотвращает появление поверхностных отверстий и неравномерного состава, вызванного улетучиванием, что позволяет достичь более гладкой и однородной поверхности.

> Обеспечивает определенную степень защитной атмосферы, предотвращает вторичное окисление или обезуглероживание спеченных тел при высокой температуре (особенно для материалов на основе железа).