Токарные пластины из карбида вольфрама представляют собой чрезвычайно твердый и прочный материал для режущего инструмента, используемый на токарных и других станках для эффективной обработки сталей, чугуна, закаленных материалов и других труднообрабатываемых металлов. В этой статье представлено полное руководство по пластинам из карбида вольфрама, включая обзор размеров, марок, покрытий, областей применения, рабочих параметров, стоимости, поставщиков, установки, обслуживания и прочего.

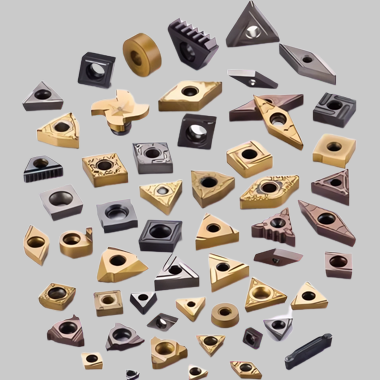

Токарная вставка из карбида вольфрама Формы и стандартные обозначения

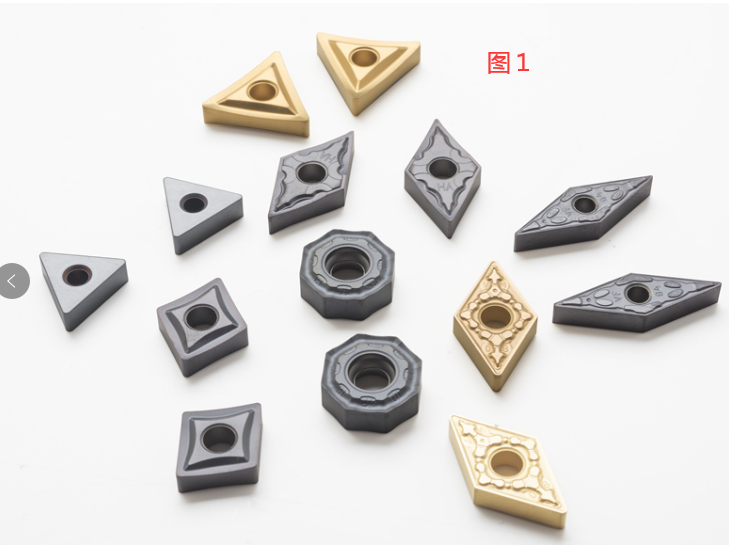

Пластины из карбида вольфрама бывают самых разных стандартных форм и размеров, обозначаемых кодом формы ANSI или ISO. Форма вставки влияет на подходящие области применения и рабочие параметры. К распространенным типам пластин относятся CNMG, DNMG, SNMA, VNMG, TNMG, WNMG и многие другие.

Таблица 1: Распространенные формы пластин из карбида вольфрама

| Код формы | Описание |

|---|---|

| CNMG | Квадратная пластина с нейтральным углом наклона, многоцелевое использование для точения стали, обработки канавок, отрезания |

| DNMG | Ромбовидная вставка с углом 55° для легких чистовых пропилов |

| SNMA | Круглая вставка с положительной граблиной для более мягких цветных металлов |

| VNMG | Алмазная пластина 80° с очень острым наконечником для закаленных сталей |

| TNMG | Пластина треугольной формы с 3 углами резания для черновой обработки стали, железа |

| WNMG | Алмазная пластина 80° для черновой обработки с высокой подачей |

В номенклатуре указаны допуски, зазоры и другие геометрические характеристики. Кроме того, номер размера обозначает диаметр вписанной окружности. Например, CNMG 432 обозначает квадратную вставку диаметром 1/2 дюйма. Всегда выбирайте вставки, исходя из эксплуатационных требований.

Марки и составы карбида вольфрама

Порошки карбида вольфрама смешиваются с кобальтовыми или никелевыми связующими и добавками и спекаются в пластины, обладающие исключительной твердостью и жаростойкостью по сравнению с альтернативными инструментальными сталями. Различные процентные содержания связующего и размеры зерен позволяют получать вставки, предназначенные для конкретных сценариев обработки, сбалансированные по вязкости, прочности и температуре.

Таблица 2: Распространенные марки карбида вольфрама

| Класс | Переплет | Твердость | Жесткость | Подходящие операции |

|---|---|---|---|---|

| C1, C2 | 6% Кобальт | Хард, 85.7 HRA | Хрупкое | Отделка из быстрорежущей стали |

| C3, C4 | 8-10% Кобальт | Средний | Хороший | Токарная и фрезерная обработка закаленной стали |

| C5, C6 | 12-13% Кобальт | Более жесткий | Очень хорошо | Прерывистая и высокая подача |

| C7, C8 | 14-16% Кобальт | Жесткий | Отличный | Экстремальная жесткость/вибрация, нержавеющая сталь |

Усовершенствованные композиции подложек, называемые керметами, сочетающие карбонитрид титана с никель-молибденовыми связующими, предлагают альтернативу вольфраму, ориентированную на высокоскоростную обработку при более низких температурах. Различные другие экзотические марки расширяют возможности для работы в экстремальных условиях. Выбирайте пластины в зависимости от обрабатываемости материала и силы резания.

Покрытия для вставок из карбида вольфрама

Покрытия, наносимые методом CVD или PVD осаждения на подложку, повышают износостойкость и смазывающую способность, сохраняя остроту режущих кромок дольше при высоких нагрузках. Распространенные типы покрытий пластин из карбида вольфрама включают:

Таблица 3: Покрытия для вставок из карбида вольфрама

| Покрытие | Описание | Преимущества |

|---|---|---|

| TiCN | Карбонитрид титана | Тяжелые токарные и фрезерные работы |

| TiN | Нитрид титана | Высокая смазывающая способность, термостойкость |

| Al2O3 | Оксид алюминия | Износостойкий, изоляционный |

| TiAlN | Нитрид титана и алюминия | Высокоскоростная обработка при температуре до 1000°F |

| TiSiN | Нитрид титана и кремния | Устойчивость к экстремальным температурам и износу |

Покрытия позволяют увеличить скорость и подачу. Начните с TiCN или TiN для сталей. Для закаленных материалов, где достигаются высокие температуры резания, используйте покрытия премиум-класса, например TiSiN. Покрытия обеспечивают 5-10-кратный срок службы по сравнению с пластинами без покрытия в зависимости от материала и параметров обработки.

Рабочие параметры вставки из карбида вольфрама

В отличие от инструментов из быстрорежущей стали, твердосплавные пластины лучше всего работают на высоких скоростях, подачах и глубинах резания. Жесткость геометрии пластин в сочетании с закаленными сортами обеспечивает агрессивную скорость съема материала, не подходящую для формованных резцов. Однако постоянные параметры для конкретной установки остаются критическими.

Таблица 4: Предложения по обработке пластинами из карбида вольфрама

| Параметр | Предлагаемый диапазон |

|---|---|

| Скорость | 400-600 SFM |

| Скорость подачи | 0,010-0,020 ИПР |

| Глубина среза | До 0,250" |

| Охлаждающая жидкость | Наводнение или высокое давление |

Варьируйте скорости в зависимости от торцевания и точения и диаметра заготовки. Программируйте максимальный объемный съем, который позволяет комбинация инструмента, станка и обрабатываемого материала. Это максимизирует производительность и компенсирует более высокую стоимость пластин по сравнению с альтернативами из быстрорежущей стали. Шлифованные пластины позволяют удваивать заданные подачи и скорости при жестких настройках.

Расходы на вставки из карбида вольфрама

Твердосплавные пластины значительно превосходят сверла из инструментальной стали по сроку службы инструмента и скоростям/подачам, но цены на расходные материалы в диапазоне $5-50+ за пластину могут отпугнуть, если учесть единовременную стоимость инструмента из быстрорежущей стали. Однако если учесть сопутствующие факторы производительности обработки и времени простоя, то твердосплавные пластины становятся дешевле в расчете на одну деталь.

Таблица 5: Цены на вставки из карбида вольфрама

| Размер вставки | Диапазон цен за вставку |

|---|---|

| CNMG 432 (1/2″ кв.) | $8 – 15 |

| DNMG 332 (диам. 3/8") | $6 – 12 |

| SNMA 432 (диам. 1/2″) | $10 – 25 |

| TNMG 332 (треугольник 3/8″) | $6 – 15 |

| WNMG 432 (диам. 1/2″ 80°) | $12 – 30 |

Более крупные размеры для черновой обработки стоят дороже, но обеспечивают более глубокое резание и более высокую скорость съема металла, компенсируя дополнительные расходы на пластины за счет экономии времени. Экспериментируйте со стилями и марками пластин, сопоставляя качество/долговечность и цену, чтобы найти наиболее экономичный вариант для конкретного применения. Учитывайте общее время обработки при использовании твердого сплава, а не только цену пластины.

Поставщики вставок из карбида вольфрама

Многие производители и дистрибьюторы режущего инструмента поставляют пластины из карбида вольфрама, соответствующие любым техническим требованиям и бюджету. Некоторые известные бренды твердосплавных пластин включают:

Таблица 6: Известные производители твердосплавных пластин

| Бренд | Репутация | Происхождение | Ценообразование |

|---|---|---|---|

| Kennametal | Премиальная производительность | Соединенные Штаты | $$$ |

| Искар | Продвинутые классы | Израиль | $$ |

| Sandvik | Ведущие покрытия | Швеция | $$$ |

| Kyocera | Жесткость | Япония | $$ |

| Mitsubishi | Разнообразные применения | Япония | $ |

| Корлой | Экономичный | Южная Корея | $ |

| Tungaloy | Производительность | Япония | $$ |

| WIDIA | Индивидуальные решения | Германия | $$$ |

Внутри брендов представлены различные линейки продукции для общего назначения, высокопроизводительных или экономичных применений, сочетающих скорость, срок службы инструмента и стоимость. Широкая доступность в Интернете упрощает поиск по каталогам инструментов с фильтрацией по размеру, покрытию и марке. Хотя абсолютные цены постоянно колеблются, ожидается, что премиальные сорта будут около $50, а базовые вставки - около $5, в зависимости от размера. Учитывайте общее влияние на работу, а не только первоначальные расходы на вставки.

Держатели пластин для токарной обработки карбида вольфрама

Твердосплавные пластины крепятся к держателям инструмента или блокам жесткости, установленным на револьверных головках станков или инструментальных стойках. Существует множество стандартных типов державок для токарных, расточных, канавочных, отрезных и резьбонарезных работ. Геометрия индексируемых блоков повышает жесткость, используя многоугольные возможности пластин.

Таблица 7: Сравнение стилей держателей инструментов с твердосплавными вставками

| Держатель | Жесткость | Совместимость вставки | Стоимость |

|---|---|---|---|

| Цельный блок | Самый высокий | Наименее гибкий | $$$ |

| Модульные | Очень хорошо | Специфика применения | $$ |

| Одинарная вставка | Хороший | 1 Размер/тип вставки | $ |

| Паяный наконечник | Низкий | Пользовательская фиксированная вставка | $ |

При выборе инструментальных блоков учитывайте расположение/количество вставок, возможность замены, варианты материалов, например, стальные или твердосплавные корпуса, а также практические факторы, например, стоимость операции. Державки из закаленной стали часто достаточно для распространенных сценариев токарной обработки. Используйте взаимозаменяемость вставок на станках с ЧПУ, минимизируя количество держателей для повышения эффективности. Рассмотрите возможность фиксации пластин в термоусадочной форме для сложных ситуаций

Проверка и обслуживание инструмента с твердосплавными вставками

Как и любой другой компонент системы обработки, применяйте разумные методы технического обслуживания, обеспечивающие постоянную работоспособность твердосплавных пластин и держателей. Следите за использованием, проверяйте целостность пластин до/после операций, ухаживайте за ними при хранении и чередуйте пластины для достижения максимальной производительности.

Таблица 9: Уход за инструментами с твердосплавными вставками и держателями

| Деятельность по техническому обслуживанию | Пошаговые инструкции | Интервал |

|---|---|---|

| Отслеживание использования | Марки вкладышей для документов, жизненные циклы, подачи/скорости | Настройка каждого инструмента |

| Предоперационная проверка | Проверьте остроту вставки, целостность кромок | Начало смены |

| Послеоперационный осмотр | Осмотрите вставки на предмет износа, образования кратеров, трещин | Конец смены |

| Вставка индексации/ротации | Поверните на неиспользуемые углы или переверните на новый край | При определенных пороговых значениях времени резки или процента износа |

| Очистка охлаждающей жидкости | Удалите видимый мусор вокруг вставок/держателей | Ежедневно |

| Меры предосторожности при хранении | Не подвергайте вставки/держатели воздействию влаги | Всегда |

| Проверка приспособлений | Убедитесь в целостности уплотнений и соединений | Ежемесячно |

| Анализ качества среза | Обнаружение прогрессирования износа по изменению допуска | Процедуры для каждой детали |

Программное отслеживание пластин на основе характеристик и срока службы инструмента позволяет принимать решения на основе данных, повышая эффективность обработки с течением времени.

Оптимизация производительности твердосплавных вставок

Учитывая, что марки пластин и рабочие параметры существенно влияют на долговечность, оптимизируйте эти факторы в первую очередь, прежде чем настраивать скорость/подачу/глубину в погоне за увеличением стойкости инструмента. Рассмотрим следующий порядок приоритетов при регулировке переменных:

- Подложка для вставки - начните с базового сорта C2/C6 и шлица для точной посадки

- Особенности обрабатываемого материала - проверка твердости и пригодности инструментального сплава

- Жесткость - минимизация выступов, применение опорных блоков, усадка держателей

- Использование охлаждающей жидкости - Обеспечьте направленный поток высокого давления в зону резания

- Скорости/подачи - установите консервативные начальные точки и регулируйте их с небольшим шагом

- Глубина резания - баланс между отклонением инструмента и скоростью съема материала

Записывайте производительность пластины при каждом уровне настройки, чтобы выбрать оптимальный вариант, обеспечивающий максимальный срок службы и подходящий для ваших условий обработки.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Что является лучшим карбида вольфрама вставки класса?

Оптимальная марка зависит от конкретного вида обработки и обрабатываемого материала. Более твердые марки, такие как C1/C2, подходят для высокоточной чистовой обработки, а более жесткие пластины C5 выдерживают прерывистое резание. При выборе пластин оценивайте срок службы инструмента, допуск детали и баланс производительности.

Как долго должны служить твердосплавные пластины?

При тщательном применении твердосплавных пластин время резания при токарной обработке стали часто достигает 60-120 минут. При оптимальных скоростях и подачах, способствующих жесткости установки, срок службы пластин составляет 100+ деталей в зависимости от особенностей обрабатываемого материала, необходимого качества обработки и продолжительности работы.

Почему моя твердосплавная вставка сломалась, обломилась или быстро износилась?

Чрезмерный износ пластин или поломка инструмента обычно указывают на слишком агрессивные скорости/подачи или проблемы со стабильностью зажима, вибрациями или гармониками. Убедитесь, что пластины полностью очищены и правильно установлены. Укажите на неиспользуемые режущие кромки. Проверьте жесткость системы. Методично снижайте скорость и подачу до достижения заданного срока службы инструмента. Используйте подходящие марки пластин для данного сплава.

Как увеличить срок службы инструмента с твердосплавными вставками?

Снижение рабочей температуры продлевает срок службы твердого сплава. Обеспечьте острые режущие кромки, положительные углы наклона, согласованные с направлением резания, консервативную глубину, контролируемую подачу, жесткий зажим и обильную подачу охлаждающей жидкости для постоянного отвода тепла от поверхности раздела. Выбирайте покрытия премиум-класса, такие как оксид алюминия Al2O3, или рассмотрите возможность перехода на керамические пластины, которые повышают теплостойкость, если это экономически эффективно.