Обзор Заготовки из спеченного твердого сплава

Под спеченными твердосплавными заготовками понимаются уплотненные и спеченные детали из порошков карбида вольфрама, обладающие практически полной плотностью и точностью размеров. Основные характеристики включают:

- Высокая твердость, износостойкость и прочность

- Острые режущие кромки могут быть получены путем шлифования

- Может быть припаян к стальным корпусам для изготовления твердосплавных режущих инструментов

- Жесткая и стабильная по размерам подложка для механической обработки

- Позволяет создавать сложные геометрические формы, невозможные только с помощью формообразования

- Выпускаются марки, предназначенные для решения конкретных задач обработки

Твердосплавные заготовки обеспечивают экономичный способ изготовления сменных пластин и других видов режущего инструмента по сравнению с трудоемкой обработкой из твердого сплава.

Процесс производства твердосплавных заготовок

Твердосплавные заготовки изготавливаются методами порошковой металлургии:

- Шаровой размол порошков для обеспечения однородности мелких частиц

- Распылительная сушка порошков в гранулированные формы со связующими веществами

- Компактирование гранул порошка в пресс-форме при высоких давлениях

- Предварительное спекание при 1000-1300°C для придания прочности при обработке

- Шлифование заготовок с получением точных размеров и чистоты поверхности

- Высокотемпературное вакуумное спекание при 1350-1650°C до полной плотности

- Пайка заготовки на стальной корпус инструмента

- Профиль и особенности шлифовальной режущей кромки

Точный контроль каждого этапа производства позволяет спеченные твердосплавные заготовки с отличной однородностью, которые можно экономично производить.

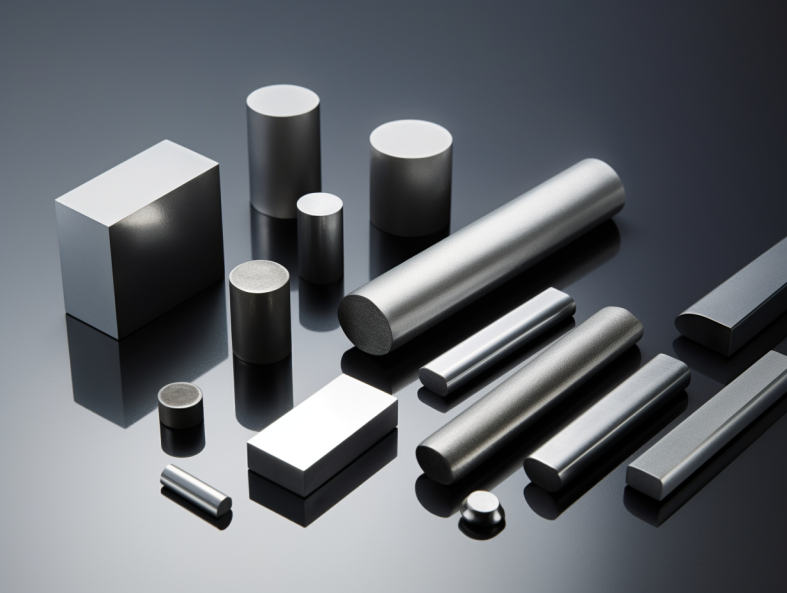

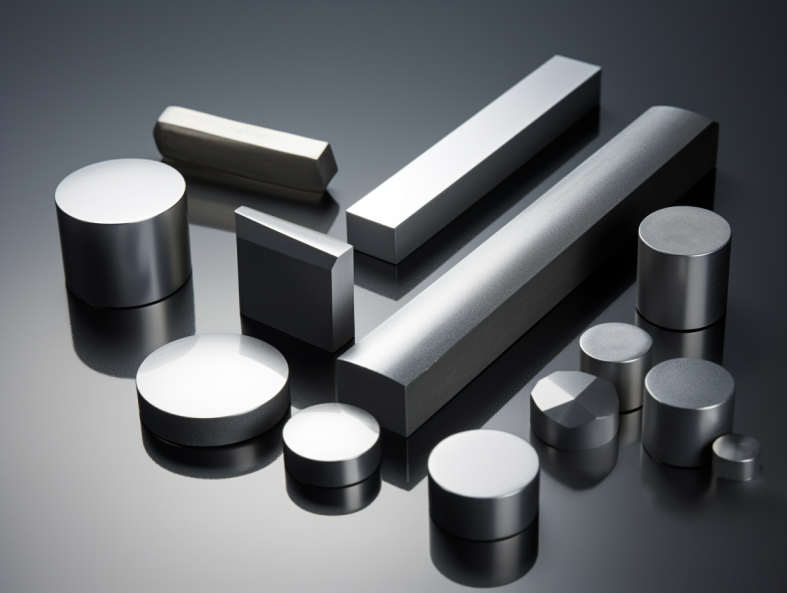

Виды заготовок из твердого сплава

Различные марки предназначены для решения различных задач обработки:

| Класс | Описание | Основные свойства | Типичные случаи использования |

|---|---|---|---|

| C1-C3 | Прямые карбиды вольфрама | Жесткость | Низкое истирание, алюминий, латунь |

| C5-C6 | Кобальто-вольфрамовые карбиды | Износостойкость | Стали, закаленные материалы |

| C7-C8 | Мелкозернистые карбиды | Твердость, прочность красного цвета | Быстрорежущие стали, титан |

| C9-C10 | Крупнозернистые карбиды | Устойчивость к разрушению | Черновые резы и прерывистая обработка |

| Керметы | Карбонитридные сплавы титана | Высокотемпературная прочность | Твердые материалы при высоких скоростях |

Правильный выбор марки для конкретного материала и операции является ключевым фактором для достижения максимальной производительности и срока службы инструмента.

Принципы проектирования твердосплавных заготовок

При проектировании твердосплавных заготовок важно учитывать несколько факторов:

- Твердость и марка должны соответствовать предполагаемому применению

- Равномерный, мелкий размер зерна твердого сплава повышает производительность

- Значительные радиусы галтелей минимизируют напряжения

- Отсутствие острых углов, на которых концентрируются напряжения

- Соответствующие углы зазора, подготовка кромок и стружколомы

- Должны обладать соответствующей ударной вязкостью и вязкостью разрушения

- Учет усадки при спекании

- Возможность пайки для крепления к корпусу инструмента

- Задание допусков на размеры при шлифовании

Современные средства моделирования позволяют проводить виртуальную оптимизацию конструкции и моделирование технологических процессов для повышения качества заготовок.

Размеры и допуски для твердосплавных заготовок

Твердосплавные заготовки изготавливаются в широком диапазоне стандартных и нестандартных размеров и форм с жесткими допусками на размеры:

- Диаметры: от 3 мм до 150 мм+

- Толщины: 1 мм - 50 мм+

- Длина: до 300 мм

- Формы: Круглые, квадратные, прямоугольные, различные индексы

- Допуски на размеры: До ±0,025 мм

- Плоскостность: <0,025 мм

- Качество поверхности: До Ra 0,2 мкм

Соблюдение прецизионных допусков обеспечивает минимальный съем заготовки и превосходную чистоту обработки при окончательном шлифовании. Возможно изготовление нестандартных заготовок по индивидуальному заказу.

Области применения заготовок из спеченного твердого сплава

Твердосплавные заготовки находят широкое применение в следующих отраслях:

- Режущие инструменты - токарные, фрезерные, сверлильные, канавочные, резьбонарезные

- Обработка металлов давлением - пуансоны, заготовительные штампы

- Горнодобывающая промышленность - угольные резцы, буровые коронки

- Деревообработка - Фрезы, пильные полотна, фрезы

- Композиты - Режущий и фрезерный инструмент

- Биомедицина - стоматологические бормашины, сверла, ортопедические инструменты

- Ювелирные изделия - алмазные скайфайры, гравировальные инструменты

- Керамика - Режущие и нарезные инструменты

- Стекло - Фрезы, сверла

Твердосплавные заготовки позволяют экономично изготавливать прецизионные сменные пластины и широкий спектр вращающегося режущего инструмента.

Преимущества использования Заготовки из спеченного твердого сплава

Основные преимущества твердосплавных заготовок:

- Экономически эффективное производство в различных типоразмерах

- Отличная точность и повторяемость размеров

- Равномерный размер мелких зерен твердого сплава, недостижимый при механической обработке

- Получение острых режущих кромок и сложных профилей

- Постоянная производительность от детали к детали

- Практически чистая форма с минимальными затратами на шлифование

- Сокращение времени выполнения заказа по сравнению с механической обработкой

- Легко автоматизируемое серийное производство

- Меньше отходов по сравнению с обработкой твердого сплава

- Возможность изготовления сложных или хрупких элементов

- Превосходит литые и шлифованные твердосплавные детали

- Позволяет создавать инновационные конструкции режущего инструмента

- Упрощение производства сменных пластин

Твердосплавные заготовки обеспечивают существенную экономию материалов, затрат на обработку и изготовление, а также гибкость конструкции.

Ограничения при использовании заготовок из спеченного твердого сплава

Некоторые недостатки, связанные с использованием твердосплавных заготовок:

- Марки твердого сплава и варианты материалов ограничены

- Ограничение на простые геометрические формы заготовок без сложных внутренних элементов

- Максимальный размер ограничивается возможностями печи спекания

- Не подходит для изготовления прототипов с использованием одного инструмента или при очень малых объемах производства

- Более высокие первоначальные затраты на оснастку пресса и оптимизацию процесса

- Вторичное шлифование по-прежнему необходимо

- Процесс пайки требует специальных знаний и увеличивает затраты

- Хрупкое поведение ограничивает возможности формования и обработки

- Развитые навыки моделирования, необходимые для проектирования

- Считаются менее престижными, чем инструменты из твердого сплава

Однако для большинства промышленных производств режущего инструмента преимущества часто значительно превышают ограничения.

Контроль качества твердосплавных заготовок

Для обеспечения качества требуется всестороннее тестирование порошка, зеленых компактов, спеченных заготовок и готовых инструментов:

- Химический состав - подтверждает правильность выбора типа твердого сплава и содержания связующего вещества

- Гранулометрический состав - Оптимизация размеров порошка для плотности упаковки

- Анализ плотности - гелиевая пикнометрия и испытания по методу Архимеда подтверждают теоретическую плотность > 98%

- Испытания на твердость - шкала Роквелла подтверждает твердость соответствующего класса

- Вязкость - прочность при поперечном разрыве указывает на ударную вязкость

- Прямолинейность - Должны соответствовать жестким допускам на прямолинейность

- Обработка поверхности - СЭМ и оптический контроль

- Допуск на размеры - КИМ/оптические измерения точности

- Микроструктура - анализ размера зерна твердого сплава и фаз связующего вещества

- Производительность шлифования - испытания при резании оценивают кромку и геометрию инструмента

Контроль каждого этапа технологического процесса позволяет получать высокопроизводительные и надежные твердосплавные инструменты.

Анализ стоимости твердосплавных заготовок и твердого сплава

Экономические показатели при сравнении твердосплавных заготовок и твердого сплава включают:

Твердосплавные заготовки:

- Снижение стоимости материала в расчете на одну деталь

- Рост себестоимости продукции компенсируется объемами производства

- Сокращение времени шлифования и затрат на круг

- Снижение потерь лома при производстве

- 1/10 часть овеществленной энергии при механической обработке

Твердый карбид:

- Более высокая стоимость материала в расчете на одну деталь

- Более низкие производственные затраты при изготовлении опытных образцов

- Увеличение трудозатрат при интенсивном шлифовании

- Повышенные потери лома, неиспользованный материал

- Отсутствие затрат на процессы пайки инструмента

Твердосплавные заготовки становятся экономически выгодными, как правило, после 1000-5000 деталей и позволяют создавать более экономичные конструкции инструментов за счет изготовления практически чистой формы.

Выбор поставщика или производителя твердосплавных заготовок

Основные критерии выбора поставщиков твердосплавных заготовок:

- Доказанный опыт в области порошковой металлургии твердых сплавов

- Возможность поставки твердых сплавов требуемых марок и размеров зерна

- Точность размеров и допуски соответствуют требованиям

- Последовательность в достижении требуемых свойств материала

- Диапазон доступных геометрий и размеров заготовок

- Возможность настройки для создания уникальных конструкций инструмента

- Сертификация качества - ISO 9001 и ISO 14001

- Отчеты о проверках, обеспечивающие документальное подтверждение соответствия

- Техническая экспертиза в области применения и выбора материалов

- Конкурентоспособные и стабильные цены с оперативным предоставлением предложений

- Наличие запасов стандартных размеров для сокращения времени изготовления

- Реагирование на запросы о предоставлении прототипов и образцов

- Способность управлять крупносерийным производством

Устоявшиеся производители с аккредитованными системами качества, как правило, наиболее полно удовлетворяют потребности заказчиков в прецизионных твердосплавных заготовках.

Плюсы и минусы твердосплавных заготовок по сравнению с альтернативными вариантами

Преимущества твердосплавных заготовок:

- Существенное снижение затрат при увеличении объемов производства

- Повышенная точность и повторяемость размеров

- Отличная чистота поверхности и острота кромок

- При изготовлении изделий практически чистой формы сокращается объем механической обработки

- Более мелкий и равномерный размер зерна твердого сплава

- Позволяет создавать более компактные и тонкие геометрические формы

- Упрощение изготовления сложных индексируемых вставок

- Позволяет создавать инновационные конструкции режущего инструмента

- Оптимизация марочных составов, невозможная в литых сплавах

Недостатки твердосплавных заготовок:

- Более высокие первоначальные затраты на разработку технологического процесса и оснастку

- По-прежнему требуется шлифование элементов и режущих кромок

- Ограничивается простыми формами бланков без сложной внутренней геометрии

- Специальные процессы, необходимые для пайки твердых сплавов и шлифования

- Считаются менее престижными, чем инструменты из твердого сплава

- Спектр материалов не так широк, как при механической обработке

В большинстве случаев экономические и эксплуатационные преимущества значительно перевешивают ограничения, связанные с промышленным производством режущего инструмента.

Сравнение твердосплавных заготовок и 3D-печати твердого сплава

| Параметр | Твердосплавные заготовки | Твердый сплав с 3D-печатью |

|---|---|---|

| Производственный процесс | Уплотнение и спекание порошковой металлургии | Переплетно-струйная печать или лазерная/ электронно-лучевая печать PBF |

| Материалы | Кобальто-вольфрамовые марки | Смешанные оксиды плюс связующие или чистый вольфрам |

| Размер детали | Размеры до 300 мм | Ограничено камерой для сборки принтера |

| Точность | Очень высокая, ±0,025 мм | Умеренная, ±0,2 мм |

| Отделка поверхности | Отличный | От хорошего до плохого, требуется постобработка |

| Экономика затрат | Предпочтение отдается средним и высоким объемам | Лучше для прототипов и очень малых количеств |

| Объемы производства | До 100 000 штук в год | < 5 000 в год |

| Lead Times | Длительный срок разработки процесса | Быстрее для единичных изделий, но медленнее для партий |

| Инвестиции в оборудование | Снижение капитальных вложений | Высокая стоимость 3D-принтеров |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Каковы типичные допуски для заготовок из спеченного твердого сплава?

Твердосплавные заготовки могут достигать точности размеров до ±0,025 мм и ±0,05 мм для сложных элементов. Допуски менее ±0,01 мм возможны, но при более жестком контроле технологического процесса.

В чем причина возникновения таких дефектов, как сколы кромок в спеченных твердосплавных заготовках?

Недостаточная ударная вязкость из-за слишком крупных частиц твердого сплава и неправильная шлифовка заготовок являются наиболее распространенными причинами возникновения дефектов кромок спеченных твердосплавных заготовок при последующей механической обработке.

Как следует обращаться с незаконченными заготовками твердого сплава и хранить их?

Поскольку заготовки из спеченного твердого сплава хрупки, необходимо осторожное обращение с ними во избежание толчков и ударов. Края заготовок должны быть защищены, а хранение должно осуществляться в чистом и сухом помещении.

Чем ограничивается максимальный размер заготовок из спеченного твердого сплава?

Равномерный нагрев и спекание обычно ограничивают максимальные размеры твердосплавных заготовок примерно 300 х 300 х 50 мм. Более мощные прессы и печи позволяют получать более крупные заготовки.

Какова стоимость заготовок из спеченного твердого сплава по сравнению с обработкой из твердого сплава?

Твердосплавные заготовки экономически эффективны по сравнению с твердым сплавом только при средних и больших объемах производства, обычно превышающих 1000 готовых деталей. Близкая форма сетки и однородность свойств обеспечивают значительные экономические преимущества при больших объемах производства.