- Свойства карбида

Карбид, в частности карбид вольфрама, обладает рядом свойств, которые делают его востребованным материалом в различных областях промышленности. Вот некоторые ключевые свойства карбида:

Свяжитесь с нами и узнайте больше о карбиде вольфрама

- Износостойкость

Износостойкость является наиболее важным свойством цементированного карбида. Когда две поверхности трутся друг о друга, материал постепенно удаляется с обеих поверхностей. Для деталей из цементированного карбида механизмом износа обычно является абразивный износ, который определяется как потеря материала из-за твердых частиц или твердых выступов. Понятие износа очень сложное и зависит от многих переменных. Износостойкость в основном проверяется по методу ASTM B611. Для деталей из цементированного карбида износостойкость повышается при увеличении мелкозернистости и снижении содержания кобальта, как показано на правом рисунке.

Понятие износа очень сложное и зависит от многих переменных. Износостойкость в основном проверяется по методу ASTM B611-85. Как показано на рисунке, износостойкость увеличивается с увеличением мелкозернистости и уменьшением содержания кобальта в деталях из цементированного карбида.

- Твердость

В материаловедении твердость - это мера сопротивления локальной пластической деформации, вызываемой механическим вдавливанием или истиранием. Для цементированного карбида твердость обычно определяется на основе теста на твердость по Виккерсу в соответствии с ISO 3878. Другим методом определения твердости цементированного карбида является метод Роквелла по шкале А (ISO 3738). В обоих случаях используется алмазный индентор. Теоретической формулы для пересчета между этими двумя методами не существует. Для того чтобы провести сравнение, необходимо провести определяющее испытание. Твердость, как и износостойкость, также увеличивается с уменьшением размера зерна и содержанием кобальта (см. левый нижний рисунок). Износостойкость и твердость демонстрируют схожее поведение в зависимости от содержания кобальта и размера зерна, поэтому твердость часто используется в качестве эталона износостойкости. Тем не менее зависимость между твердостью и износостойкостью носит экспоненциальный характер и также зависит от размера зерна (см. правый рисунок).

- Жесткость

При воздействии на материал внешних статических или динамических нагрузок, во многих случаях, особенно при ударных нагрузках, необходимо учитывать как прочность, так и пластичность материала. Эти два свойства определяют вязкость, которая определяется как способность сопротивляться разрушению или распространению трещин. Существует множество методов определения величины вязкости, таких как прочность при поперечном разрыве или вязкость разрушения.

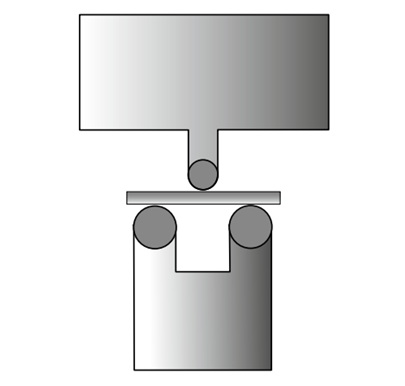

В случае твердого сплава для определения вязкости часто применяется предел прочности при поперечном разрыве в соответствии со стандартом ISO 3327. Испытуемый материал определенной длины помещается на поверхность и подвергается нагрузке посередине до разрыва (см. рисунок ниже). Прочность при поперечном разрыве (T.R.S.) определяется как среднее значение по результатам нескольких испытаний.

Обычно максимальное значение достигается при содержании кобальта около 14 масс% и размере зерна 0,2-0,8 мкм. Вязкость цементированных твердых сплавов возрастает с увеличением содержания металлической связки и ростом размера зерна. Однако на прочность при поперечном разрыве решающее влияние оказывает количество и размер дефектов в структуре или на поверхности. Разрушение всегда происходит в наиболее слабом месте структуры, где также находится самый крупный дефект. Поэтому большое количество дефектов увеличивает вероятность разрушения.

Поскольку в области производства твердого сплава предъявляются высокие требования к качеству, можно свести к минимуму наличие примесей или дефектов и тем самым снизить риск поломки.

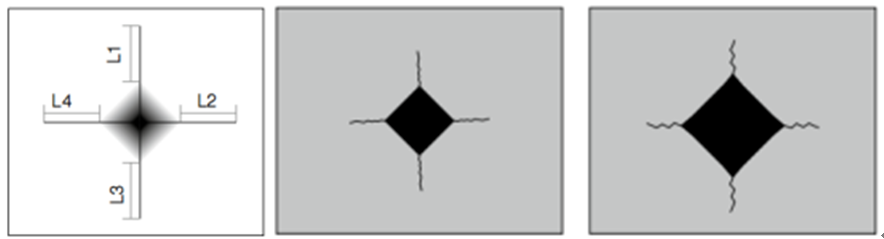

По сравнению с другими металлическими материалами цементированный карбид можно рассматривать как деталь с меньшей вязкостью. Для удобства определения вязкости разрушения используется длина трещины и размер отпечатка твердости по Виккерсу (см. левый нижний рисунок).

По определению, твердый сплав должен считаться хрупким материалом, поскольку пластическая деформация до разрушения практически отсутствует. Иногда вязкость можно сравнить по микроструктурному исследованию поверхностей, на которых произошло разрушение. Различные твердые сплавы демонстрируют очень большие различия по вязкости, если посмотреть на микроструктуру, как показано на рисунках ниже. Более широкое распространение трещины означает более высокую вязкость разрушения, а более короткое распространение трещины - более низкую вязкость. См. следующие рисунки.