Что такое Скорость резки?

Скорость резания - это скорость перемещения режущей кромки инструмента относительно поверхности заготовки. Она измеряется в футах поверхности в минуту (SFM) или метрах в минуту (м/мин). Скорость резания играет решающую роль в процессах обработки, влияя на износ инструмента, качество обработки поверхности и производительность. Правильный выбор скорости резания обеспечивает эффективный съем материала и продлевает срок службы инструмента.

Важность Скорость резки в области обработки с ЧПУ, фрезерования, токарной обработки и других процессов

Скорость резания напрямую влияет на эффективность и точность обработки, фрезерования и токарных работ с ЧПУ. Если скорость резания слишком низкая, процесс становится неэффективным, что приводит к плохой обработке поверхности и чрезмерному износу инструмента. И наоборот, слишком высокая скорость резания может вызвать перегрев, что приведет к быстрому разрушению инструмента и повреждению заготовки. Оптимизируя скорость резания, производители могут добиться высокой точности, улучшить качество поверхности и продлить срок службы инструмента.

Почему твердосплавные инструменты требуют более высоких скоростей резания?

Твердосплавные инструменты известны своей твердостью, износостойкостью и способностью выдерживать высокие температуры. В отличие от инструментов из быстрорежущей стали (HSS), твердосплавные инструменты требуют более высоких скоростей резания из-за их превосходной теплостойкости и прочности. Работа на более высоких скоростях минимизирует образование нарастающей кромки, сокращает время цикла и повышает общую производительность.

Рекомендуемые скорости резания для твердосплавных инструментов

В таблице ниже приведены общие рекомендации по рекомендуемым скоростям резания при использовании твердосплавных инструментов для различных материалов:

| Материал | Скорость резки (SFM) | Скорость резки (м/мин) |

|---|---|---|

| Алюминий | 800 – 1500 | 244 – 457 |

| Мягкая сталь | 250 – 600 | 76 – 183 |

| Нержавеющая сталь | 150 – 400 | 46 – 122 |

| Чугун | 300 – 700 | 91 – 213 |

| Титан | 100 – 250 | 30 – 76 |

| Никелевые сплавы | 75 – 200 | 23 – 61 |

Факторы, влияющие на Скорость резки

На оптимальную скорость резания для твердосплавных инструментов влияют несколько факторов. В таблице ниже приведены основные соображения:

| Фактор | Влияние на скорость резания |

|---|---|

| Материал инструмента | Твердосплавные инструменты работают на более высоких скоростях, чем инструменты из быстрорежущей стали. |

| Материал заготовки | Более твердые материалы требуют меньшей скорости резки. |

| Жидкость для резки | Улучшает охлаждение и смазку, обеспечивая более высокие скорости. |

| Геометрия инструмента | Острые, хорошо продуманные режущие кромки повышают эффективность работы. |

| Стабильность машины | Жесткая конструкция обеспечивает высокую скорость без вибраций. |

| Глубина среза | Глубокие пропилы требуют более низкой скорости, чтобы предотвратить повреждение инструмента. |

Как рассчитать скорость резания для твердосплавных инструментов?

Скорость резания можно рассчитать по следующей формуле:

V=π×D×N12V = \frac{\pi \times D \times N}{12} (для SFM)

V=π×D×N1000V = \frac{\pi \times D \times N}{1000} (для м/мин)

Где:

- VV = скорость резания

- DD = диаметр заготовки или инструмента (в дюймах или мм)

- NN = скорость вращения шпинделя (об/мин)

Например, при использовании твердосплавной концевой фрезы диаметром 1 дюйм при 1000 об/мин скорость резания составляет: V=3,14×1×100012=261,67 SFMV = \frac{3,14 \times 1 \times 1000}{12} = 261,67 \, SFM

Распространенные ошибки и как их избежать

- Использование неправильных скоростей резки - Всегда обращайтесь к рекомендуемым значениям для конкретных материалов.

- Игнорирование износа инструмента - Регулярно проверяйте инструменты, чтобы избежать преждевременного выхода из строя.

- Плохое охлаждение и смазка - Используйте соответствующие смазочно-охлаждающие жидкости для борьбы с теплообразованием.

- Непоследовательные скорости подачи - Поддерживайте постоянную скорость подачи, чтобы предотвратить неравномерный износ инструмента.

- Особенности нанесения покрытия на скипинг-инструмент - Для повышения производительности используйте твердосплавные инструменты с покрытием.

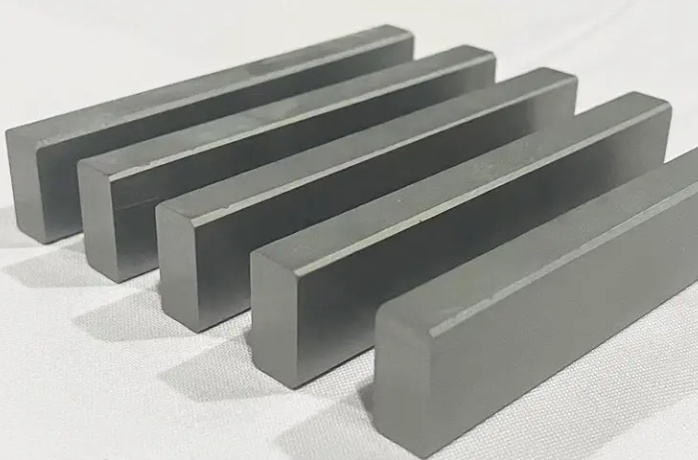

Специальные модели металлических порошков для твердосплавных инструментов

Ниже приведены конкретные модели металлических порошков, используемых в твердосплавных инструментах, и области их применения:

| Модель металлического порошка | Состав и особенности | Приложения |

|---|---|---|

| WC-Co (карбид вольфрама-кобальт) | Высокая твердость и прочность | Общая обработка |

| TiC (карбид титана) | Износостойкий, используется в покрытиях | Высокоскоростная резка |

| TaC (карбид тантала) | Жаропрочный, используется в сплавах | Аэрокосмическая обработка |

| NbC (карбид ниобия) | Повышает износостойкость | Прецизионная резка |

| VC (карбид ванадия) | Улучшает сохранность режущей кромки | Высокопроизводительные режущие инструменты |

| Cr3C2 (карбид хрома) | Устойчивый к коррозии | Обработка абразивными материалами |

| Mo2C (карбид молибдена) | Повышает твердость | Применение в тяжелых условиях |

| ZrC (карбид циркония) | Высокотемпературная стабильность | Высокоскоростные операции |

| HfC (карбид гафния) | Отличная термостойкость | Сверхскоростная обработка |

| Al2O3-TiC (карбид алюминия и титана) | Повышенная стойкость к окислению | Твердосплавные токарные работы |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

| Вопрос | Ответить |

|---|---|

| Что произойдет, если скорость резки будет слишком низкой? | Плохая шероховатость поверхности, повышенный износ инструмента и неэффективное резание. |

| Могут ли твердосплавные инструменты резать закаленную сталь? | Да, с соответствующими покрытиями и высокой скоростью резки. |

| Как скорость резания влияет на стойкость инструмента? | При неоптимизированной работе на высоких скоростях сокращается срок службы инструмента. |

| Зачем использовать охлаждающую жидкость при работе с твердосплавными инструментами? | Уменьшает накопление тепла и продлевает срок службы инструмента. |

| Какова наилучшая скорость резки алюминия? | 800-1500 SFM, в зависимости от типа инструмента. |