Твердосплавные режущие инструменты - невоспетые герои механической и металлообрабатывающей промышленности. Они прочны, точны и выполняют работу даже в экстремальных условиях. Но как оптимизировать их эффективность? Именно это мы и хотим выяснить! В этом руководстве мы подробно рассмотрим эффективность резки твердого сплаваИзучая сырье, применение, производственные процессы и многое другое.

Понимание эффективности резки твердым сплавом

Что такое эффективность резки твердого сплава?

Эффективность резки твердого сплава относится к способности инструментов на основе твердого сплава эффективно резать материалы, минимизируя отходы и максимизируя производительность. Речь идет не только об остроте, но и о прочности, долговечности, износостойкости и способности выдерживать высокие температуры. Подумайте об этом, как о поварском ноже: более острое и прочное лезвие означает более чистую резку и более длительное использование.

Почему твердый сплав имеет значение для режущих инструментов?

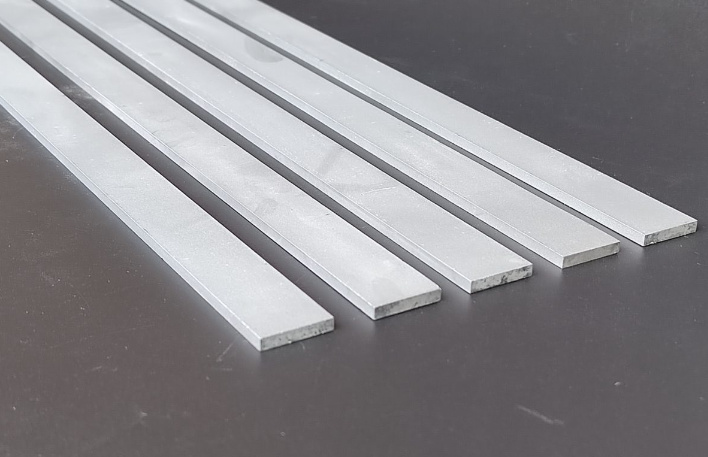

Карбид вольфрама, часто используемый в качестве основного материала, сочетает в себе твердость и прочность так, как это не удается большинству металлов. По сравнению с традиционными стальными инструментами инструменты из карбида служат дольше, режут быстрее и работают в более жестких условиях. Это все равно что перейти от ножа для масла к самурайскому мечу.

Анализ сырья и состава твердосплавных режущих инструментов

Твердосплавные режущие инструменты представляют собой смесь металлических порошков и связующих веществ. Давайте разберемся, что это такое:

| Материал | Роль в композиции | Свойства |

|---|---|---|

| Карбид вольфрама (WC) | Материал сердцевины, обеспечивающий твердость | Исключительная износостойкость, высокая прочность |

| Кобальт (Co) | Действует как связующее вещество | Прочность, пластичность |

| Карбид титана (TiC) | Повышает износостойкость и термостойкость | Коррозионная стойкость |

| Карбид тантала (TaC) | Повышает термостойкость | Стабильность при высоких температурах |

| Никель (Ni) | Альтернативный переплет | Антикоррозийный, повышает гибкость |

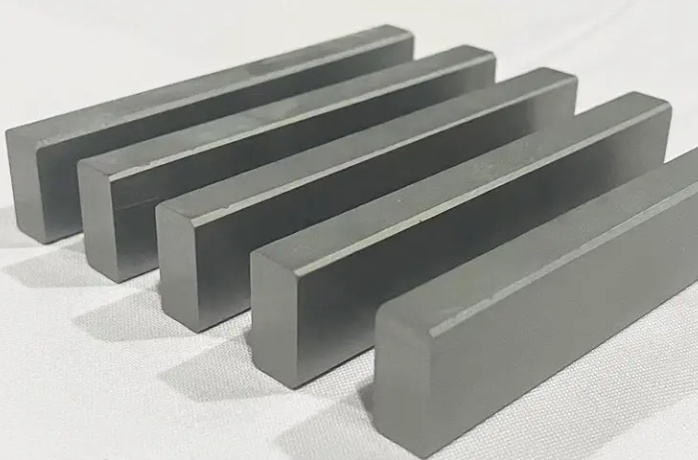

Технологический процесс производства твердосплавных режущих инструментов

- Приготовление порошка: Смешивание карбида вольфрама, кобальта и других порошков до точного соотношения.

- Уплотнение: Пудры прессуются в формах, образуя "зеленый" компакт.

- Спекание: Высокотемпературное спекание сплавляет частицы вместе, создавая окончательный твердый материал.

- Формирование и шлифовка: С помощью алмазных абразивов режущим инструментам придается окончательная форма.

- Покрытие (опционально): Современные покрытия, такие как нитрид титана, повышают производительность и долговечность.

Применение твердосплавных режущих инструментов

| Промышленность | Приложение | Повышение эффективности |

|---|---|---|

| Аэрокосмическая промышленность | Резка высокопрочных сплавов | Точные разрезы, сокращение времени простоя |

| Автомобильная промышленность | Обработка деталей двигателя | Ускоренное время цикла, увеличенный срок службы инструмента |

| Медицина | Производство хирургических инструментов | Сверхточная точность, минимальный износ |

| Нефть и газ | Бурение и производство трубопроводов | Работает в экстремальных условиях |

| Общее машиностроение | Резка, сверление и придание формы различным металлам | Универсальность, сокращение замены инструментов |

Свойства материалов твердосплавных режущих инструментов

| Недвижимость | Диапазон | Влияние на эффективность |

|---|---|---|

| Твердость | 85-92 HRA | Более высокая твердость означает более длительный срок службы инструмента |

| Плотность | 14,5-15,1 г/см³ | Указывает на компактность материала |

| Прочность при поперечном разрыве | 2,000-3,000 МПа | Устойчивость к разрушению под нагрузкой |

| Теплопроводность | 84-105 Вт/мК | Отвод тепла во время резки |

| Модуль Юнга | 550-700 ГПа | Отражает жесткость материала |

Топ-10 моделей металлических порошков для твердосплавных инструментов

Вот более подробный обзор конкретных моделей металлических порошков, которыми оснащаются твердосплавные инструменты:

- WC-10Co-4Cr: Превосходно подходит для применения в условиях сильных ударов.

- WC-6Co-1Cr: Баланс износостойкости и прочности.

- WC-17Co: Известен своей превосходной твердостью и долговечностью.

- WC-12Ni: Обеспечивает коррозионную стойкость в сложных условиях.

- WC-20TiC: Отлично подходит для высокоскоростной обработки.

- WC-5Mo-4Co: Исключительно эффективен в абразивных условиях.

- WC-8TaC-2Co: Идеально подходит для сплавов аэрокосмического класса.

- WC-15Co-2TiC: Обеспечивает повышенную термостойкость.

- WC-9Co-1Ni: Сочетает в себе прочность и гибкость.

- WC-25Cr3C2: Предпочтительно для тяжелых промышленных работ.

Выбор Эффективность резки твердого сплава

| Фактор | Рассмотрение | Наконечник |

|---|---|---|

| Тип инструмента | Сверла, концевые фрезы, вставки и т. д. | Подберите инструмент к материалу |

| Состав материала | Соотношение WC, Co, TiC | Баланс твердости и прочности |

| Варианты покрытий | TiN, TiCN, Al2O3 | Используйте покрытия для высокотемпературных работ |

| Репутация поставщика | Старые и новые поставщики | Приоритет качества и последовательности |

| Бюджет | Первоначальные затраты против долгосрочной экономии | Инвестируйте в долговечные и высококачественные инструменты |

Сравнение преимуществ и недостатков

| Аспект | Преимущества | Ограничения |

|---|---|---|

| Долговечность | Долговечность, устойчивость к износу | Более высокая первоначальная стоимость |

| Точность | Более чистые и точные разрезы | Для оптимального использования требуются специальные знания |

| Универсальность | Работает с различными материалами, включая сплавы | Не идеально подходит для мягких материалов |

| Термостойкость | Хорошо работает при высоких температурах | Для экстремальных работ могут потребоваться специальные покрытия |

Вопросы и ответы

| Вопрос | Ответить |

|---|---|

| Что делает твердосплавные инструменты эффективными? | Их твердость, долговечность и способность выдерживать нагрев и износ при резке. |

| Являются ли твердосплавные инструменты лучше стальных? | Да, они служат дольше, режут быстрее и могут работать с более прочными материалами. |

| Как ухаживать за инструментами из твердого сплава? | Регулярная очистка, правильное хранение и периодическая заточка обеспечивают долговечность. |

| Можно ли использовать твердосплавные инструменты для всех материалов? | Они лучше всего подходят для твердых материалов; более мягкие материалы могут оказаться не столь полезными. |