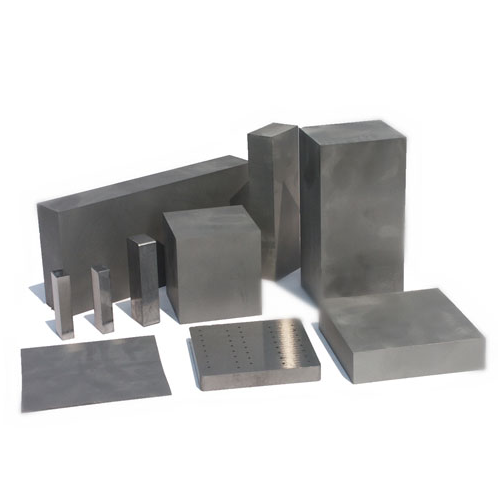

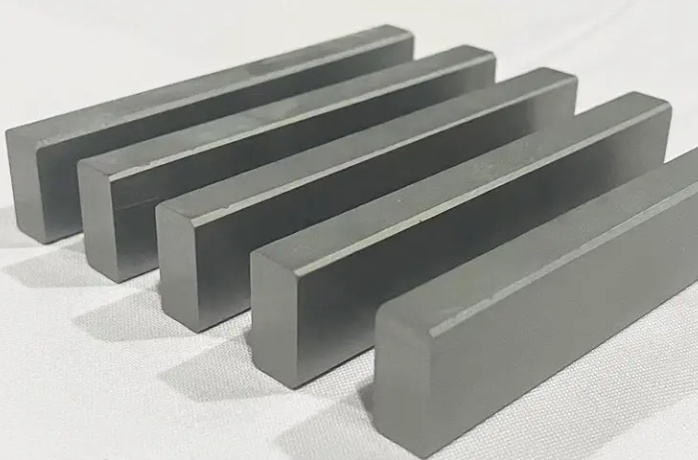

Твердосплавные стержни являются основополагающими во многих отраслях промышленности, выступая в качестве ключевых компонентов для инструментов, пресс-форм и различных инженерных приложений. Однако их эксплуатационные характеристики в значительной степени зависят от процессов финишной обработки их поверхностей. Почему это важно? Финишная обработка поверхности оптимизирует долговечность, износостойкость и общую функциональность стержней - важные характеристики для таких высокоточных отраслей, как аэрокосмическая, автомобильная и производство медицинского оборудования.

В этой статье мы погрузимся в тонкости обработки поверхности твердосплавных стержней, разбив ее на подробные разделы. Давайте узнаем, как эти процессы превращают необработанные твердосплавные стержни в высокопроизводительные компоненты!

Что такое обработка поверхности твердосплавных стержней?

Обработка поверхности твердосплавных стержней относится к набору процессов, используемых для улучшения свойств поверхности материалов из карбида вольфрама. Она выходит за рамки простой полировки; она включает в себя методы повышения твердости, снижения трения и достижения заданной текстуры или уровня блеска. Считайте, что это последний штрих к шедевру - обычный твердосплавный стержень превращается в инструмент, оптимизированный для точности и долговечности.

Отделка поверхности служит нескольким целям:

- Повышение долговечности: Повышает износостойкость, продлевая срок службы деталей.

- Уменьшение трения: Более гладкая поверхность минимизирует потери энергии, делая инструменты более эффективными.

- Улучшение эстетики: Безупречная отделка придает профессионализм инструментам, используемым в местах высокого уровня.

- Улучшение адгезии: В таких областях применения, как нанесение покрытий, хорошо подготовленная поверхность обеспечивает лучшую адгезию и эффективность.

Но как работают эти процессы? Это приводит нас к технологиям, используемым для обработки поверхности.

Общий Твердосплавный стержень Технологии обработки поверхности

Обработка поверхности твердосплавных стержней осуществляется различными методами, каждый из которых отвечает конкретным требованиям. Ниже представлен обзор наиболее распространенных технологий:

1. Шлифование

Шлифование - одна из основополагающих технологий. Используя абразивные круги, этот процесс удаляет материал для достижения желаемых размеров и гладкости. Это похоже на вырезание совершенства с помощью точных инструментов.

- Плюсы: Высокая точность, эффективен для сложных геометрических форм.

- Cons: Требует много времени и средств для проведения крупномасштабных операций.

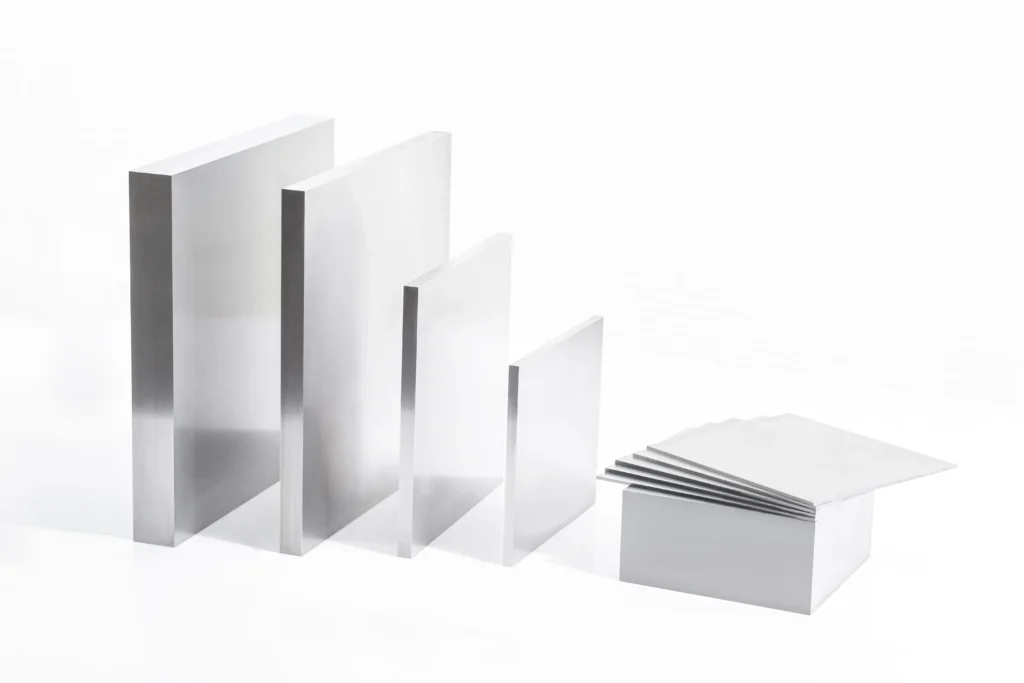

2. Полировка

Полировка делает шлифовку еще одним шагом вперед. Благодаря использованию мелких абразивов она создает зеркальную поверхность, сводя шероховатость поверхности к минимуму. Это вишенка на вершине для приложений, требующих сверхгладких поверхностей.

- Приложения: Прецизионные инструменты, хирургические инструменты.

- Преимущества: Улучшенная эстетика и снижение трения.

3. Пескоструйная обработка

В этой технике используются высокоскоростные потоки абразивных материалов для очистки или текстурирования поверхности. Считайте это микромасштабным процессом эрозии, который выравнивает недостатки.

- Ключевые преимущества: Эффективен для предварительной подготовки к нанесению покрытия.

4. Химическое травление

Контролируемый химический процесс травления изменяет поверхность карбида для улучшения характеристик. Это как бы химическое обновление материала для расширения его возможностей.

- Преимущества: Точный контроль, идеально подходит для сложных узоров.

- Недостатки: Требует осторожного обращения с химическими веществами.

5. Гальваническое покрытие

Гальваническое покрытие наносит металлическое покрытие на твердосплавный стержень, повышая коррозионную стойкость и долговечность. Представьте себе, что это модернизация брони для ваших инструментов.

- Используемые металлы: Никель, хром или золото, в зависимости от применения.

6. Алмазное покрытие

Эта передовая технология наносит на поверхность тонкий слой алмазных частиц, значительно повышая твердость и износостойкость. Это все равно что придать вашим инструментам алмазную кромку - в буквальном смысле!

- Общее использование: Высокопроизводительные режущие инструменты.

- Ограничения: Дорого и требует специализированного оборудования.

7. Осаждение паров (PVD/CVD)

Физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD) подразумевают нанесение тонких пленок на поверхность твердосплавных стержней. Эти пленки повышают твердость, снижают трение и улучшают стойкость к окислению.

- Популярные покрытия: Нитрид титана (TiN), оксид алюминия (Al2O3).

8. Притирка

В процессе прецизионной обработки поверхности притиркой используется суспензия абразивных частиц для достижения очень жестких допусков.

- Основная выгода: Идеально подходит для плоских поверхностей и строгой точности размеров.

Ключевые факторы Твердосплавный стержень Отделка поверхности

При выборе метода обработки поверхности учитываются несколько факторов. Вот их распределение:

| Фактор | Описание |

|---|---|

| Состав материала | Тип твердосплавного сплава влияет на выбор методов финишной обработки. |

| Приложение | Специфические отрасли (например, медицинская и автомобильная) имеют уникальные требования. |

| Шероховатость поверхности | Определяет свойства трения, износа и адгезии. |

| Точность размеров | Точность имеет решающее значение для режущих инструментов и пресс-форм. |

| Стоимость | Передовые технологии, такие как алмазное покрытие, могут увеличить производственные расходы. |

| Масштабируемость | Промышленность с большими объемами производства требует эффективных и масштабируемых решений. |

Влияние обработки поверхности карбидного стержня на свойства карбида вольфрама

Обработка поверхности значительно изменяет физические и химические свойства стержней из карбида вольфрама. Вот как:

1. Износостойкость

Усовершенствованные методы обработки, такие как алмазное покрытие, значительно повышают износостойкость. Это все равно что перейти с обычных шин на сверхпрочные вездеходные.

2. Снижение трения

Полировка и осаждение паров снижают трение, что очень важно для режущих инструментов, работающих на высоких скоростях.

3. Устойчивость к коррозии

Гальваническое покрытие и химическая обработка образуют защитные слои, предохраняющие стержни от негативного воздействия окружающей среды.

4. Повышенная прочность

Обработка поверхности позволяет повысить несущую способность, что делает стержни более пригодными для использования в тяжелых условиях.

Примеры обработки поверхности твердосплавных стержней для режущих инструментов, пресс-форм и инженерных компонентов

- Режущий инструмент: Твердосплавные стержни с алмазным напылением обеспечивают непревзойденную точность при обработке таких прочных материалов, как титан и закаленная сталь.

- Формы: Полированные твердосплавные стержни обеспечивают безупречную отделку литьевых форм, что очень важно для таких отраслей промышленности, как производство пластмасс и медицинского оборудования.

- Инженерные компоненты: Твердосплавные стержни с пескоструйной обработкой обеспечивают однородную поверхность для применения в условиях высоких нагрузок в аэрокосмической и автомобильной отраслях.

Спрос на обработку поверхности твердосплавных стержней в различных отраслях промышленности

1. Авиация

Авиационная промышленность требует инструментов, способных выдерживать высокие нагрузки и экстремальные температуры. Твердосплавные стержни с улучшенной отделкой поверхности обеспечивают необходимую надежность и точность.

2. Автомобильный

От компонентов двигателя до режущих инструментов для производства - автомобильный сектор получает огромную пользу от полированных и покрытых твердосплавных стержней. Они - невоспетые герои за кулисами производства автомобилей.

3. Медицинское оборудование

Твердосплавные стержни медицинского назначения требуют исключительной обработки, чтобы соответствовать гигиеническим стандартам и стандартам точности. Полированные поверхности снижают трение в хирургических инструментах, обеспечивая безопасность и эффективность.

Вопросы и ответы

| Вопрос | Ответить |

|---|---|

| Каково основное назначение финишной обработки поверхности? | Для повышения износостойкости, снижения трения и улучшения эксплуатационных характеристик. |

| В каких отраслях промышленности широко используются твердосплавные стержни? | Основными потребителями являются авиация, автомобилестроение и производство медицинского оборудования. |

| Какой способ отделки поверхности является самым долговечным? | Алмазное покрытие обеспечивает непревзойденную износостойкость. |

| Как обработка поверхности влияет на режущие инструменты? | Он улучшает остроту, уменьшает износ и повышает точность резки. |

| Для всех ли твердосплавных стержней необходима полировка? | Не всегда; это зависит от конкретных требований приложения. |

| Дорого ли стоит обработка поверхности? | Передовые технологии, такие как PVD/CVD, могут быть дорогостоящими, но обеспечивают долгосрочную выгоду. |

| Может ли обработка поверхности уменьшить вред, наносимый окружающей среде? | Да, увеличение срока службы инструментов позволяет минимизировать отходы и потребление ресурсов. |