Распространенные области применения твердосплавных пластин в производстве, пресс-формах и режущих инструментах

Твердосплавные пластины являются основным материалом для тяжелых условий эксплуатации, режущих инструментов, штампов и пресс-форм, быстроизнашивающихся деталей и аэрокосмических прецизионных компонентов. Непревзойденная твердость, термостойкость, износостойкость и долговечность делают их основным материалом для высокопроизводительных промышленных деталей.

В пресс-формах, особенно в литьевых формах и инструментах для литья под давлением, твердосплавные пластины помогают продлить срок службы и сократить время простоя из-за технического обслуживания. В режущих инструментах - инструментах с ЧПУ, пильных дисках или пластинах для токарных станков - они режут металл, как горячий нож масло.

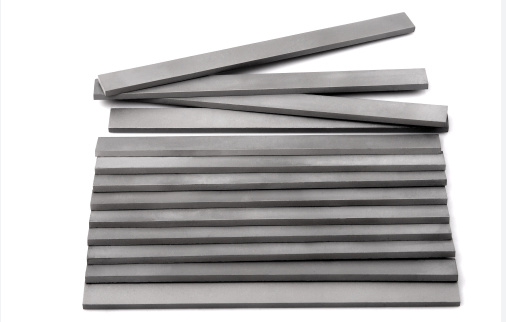

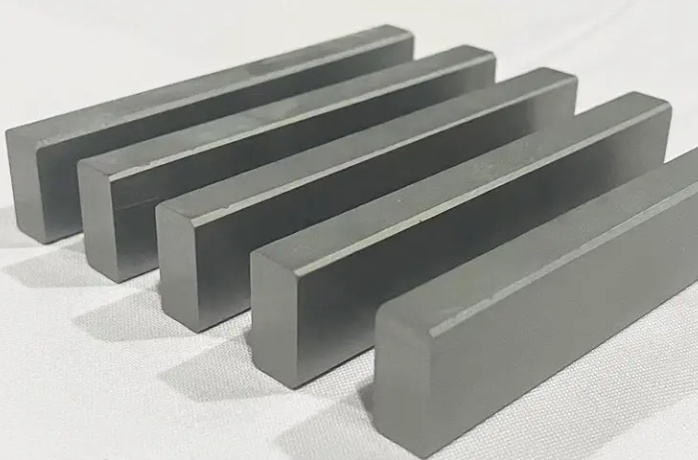

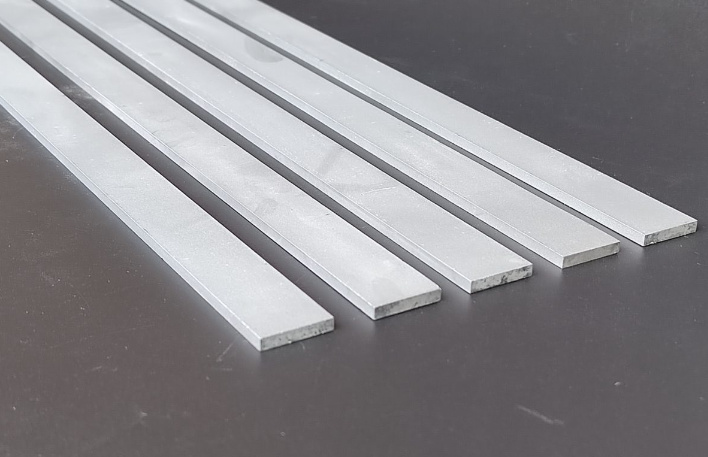

Что такое Твердосплавная пластина?

Твердосплавные пластины - это плоские детали, изготовленные преимущественно из карбид вольфрама (WC)Часто их смешивают со связующим металлом, например кобальтом (Co). В результате такого соединения получается материал, который крепче, чем гвозди-В буквальном смысле. По шкале Мооса карбид вольфрама близок к алмазу, что делает его одним из самых прочных материалов, доступных в продаже.

Настоящее волшебство заключается в том, как эти пластины производятся. Металлические порошки (подробнее об этом позже) спрессовываются под огромным давлением, а затем спекаются при высоких температурах. Результат? Плотные, почти небьющиеся пластины, готовые не моргнув глазом выдерживать нагрузки промышленного уровня.

Почему оптимизация дизайна имеет значение

Дело в том, что просто вставить кусок твердого сплава в станок не получится - как бы это ни звучало. Оптимизация конструкции - вот тот секретный соус, который обеспечивает наилучшую работу твердосплавных пластин.

Оптимизация конструкции твердосплавной пластины может:

- Повышение производительности в стрессовых ситуациях

- Увеличение срока службы инструмента

- Снижение количества отказов и сколов

- Сокращение производственных затрат

- Повышение энергоэффективности

Без оптимизации вы, по сути, кладете двигатель Формулы-1 в корзину. Конечно, он может немного поработать, но быстро развалится и потратит впустую кучу ресурсов.

Оптимизация помогает инженерам выбрать оптимальную форму, состав, толщину и способ нанесения твердосплавных пластин. Это может включать в себя изменение геометрии, уточнение соотношения порошковых смесей, улучшение дисперсии связующего или даже добавление многослойных покрытий.

Ключевые факторы оптимизации конструкции твердосплавных пластин

Ниже приведена таблица с разбивкой по параметры сердечника и их влияние на производительность твердосплавных пластин.

Ключевые аспекты дизайна и их влияние

| Фактор | Почему это важно | Стратегия оптимизации |

|---|---|---|

| Толщина и размеры пластин | Влияет на устойчивость к нагрузкам и крепление в узлах | Соответствие размера распределению нагрузки и геометрии применения |

| Состав порошка | Влияет на твердость, прочность, коррозионную стойкость | Смешивание нескольких порошков; баланс содержания WC и связующего вещества |

| Условия спекания | Влияет на размер зерна, пористость и сцепление | Оптимизация соотношения времени и температуры; спекание под давлением |

| Покрытие или обработка поверхности | Уменьшает износ, трение и коррозию | Нанесение покрытий PVD, CVD; добавление смазочных или антикоррозийных покрытий |

| Геометрия и форма | Определяет распределение нагрузки и эффективность резки | Конструкция с моделированием МКЭ для распределения напряжений |

| Охлаждение и управление теплом | Влияет на срок службы инструмента при тепловых нагрузках | Встраивание каналов для охлаждающей жидкости или теплоотводящих слоев |

| Нагрузки, специфичные для конкретного применения | Определяет усталостную долговечность и точки разрушения | Моделирование реальных сценариев механических нагрузок |

| Контроль размера зерна | Мелкие зерна повышают прочность, крупные - вязкость | Выбирайте размер зерна, исходя из приоритета прочности и ударопрочности |

| Однородность связующей фазы | Плохая дисперсия приводит к образованию слабых мест и трещин | Использование высокоэнергетического шарового размола и методов равномерного спекания |

| Совместимость со вставками/инструментами | Плохая посадка вызывает дребезг, перекос или поломку инструмента | Согласование с дизайном инструмента для идеальной геометрии сопряжения |

Тематические исследования и примеры применения оптимизированных Твердосплавная пластина Дизайн

Высокоскоростной инструмент для обработки с ЧПУ Производитель

Немецкая инструментальная компания использовала стандартные твердосплавные пластины в своих токарных инструментах. Однако они заметили, что скорость износа инструмента быстро растет. Они перешли на оптимизированную конструкцию твердосплавных пластин с мелкозернистой структурой WC, кобальтовой связкой и покрытием TiAlN. Результат? Увеличение срока службы инструмента на 40% и повышение скорости резания на 25%.

Поставщик основы для пресс-форм для автомобильных деталей

Азиатский производитель пресс-форм столкнулся с преждевременным выходом из строя основания штамповочного штампа. После анализа моделирования методом конечных элементов и сотрудничества с поставщиками они внедрили разработанную на заказ твердосплавную пластину со слоистой композитной структурой. Новая конструкция предотвратила растрескивание и увеличила срок службы инструмента в 2 раза.

Программное обеспечение для проектирования, технология моделирования и выбор совместных поставщиков для твердосплавных пластин

Добро пожаловать в цифровую эру проектирования твердосплавных пластин. Попрощайтесь с догадками и поздоровайтесь с точностью. Сегодня инженеры полагаются на передовые Программное обеспечение CAD/CAM, Моделирование методом конечных элементов (МКЭ), и Базы данных свойств материалов для виртуального тестирования проектов до их запуска в производство.

Популярные инструменты включают:

- Autodesk Fusion 360 - Сочетание CAD/CAM с генеративным проектированием для оптимизации макетов.

- ANSYS Mechanical / COMSOL Multiphysics - Идеально подходит для теплового, структурного и усталостного моделирования.

- JMatPro и Thermo-Calc - Для моделирования фазовых диаграмм и поведения материалов при температуре/давлении.

И не стоит недооценивать силу сотрудничества. Сотрудничество со специализированными поставщики порошковой металлургии и поставщики покрытий может иметь огромное значение. Надежные партнеры помогут вам выбрать подходящие порошковые смеси, предложат графики термообработки и даже совместно разработают индивидуальные программы спекания.

10+ специфических моделей металлических порошков, используемых в Твердосплавная пластина Производство

Давайте побудем ботаниками. Вот 12 наиболее часто используемых моделей металлических порошков для твердосплавных пластин, с описанием:

| Модель порошка | Основное использование | Свойства | Преимущества | Лучшее для |

|---|---|---|---|---|

| WC-10Co | Стандартное производство инструментов | Твердый, умеренная прочность | Хорошо сбалансированная износостойкость | Общая обработка |

| WC-6Co | Инструменты для финишной обработки | Повышенная твердость | Лучшее сохранение кромки | Высокоскоростные инструменты |

| WC-Ni | Подверженные коррозии участки | Без кобальта | Немагнитный, устойчивый к коррозии | Химическая и пищевая промышленность |

| WC-TiC-Co | Применение абразивов | Повышенная твердость | Хорошо противостоит износу | Горные и буровые инструменты |

| WC-12Co | Устойчивость к ударам | Высокая прочность | Амортизация | Ковочные штампы |

| WC-Cr3C2-Ni | Настройки высокой температуры | Термическое сопротивление | Сохраняет твердость в горячем состоянии | Аэрокосмические турбины |

| WC-Co+VC (ванадий) | Трещиностойкость | Добавка для рафинирования зерна | Повышает вязкость разрушения | Тонкие пластины и вставки |

| WC-Co-TaC | Пользовательская смесь | Высокая прочность и долговечность кромок | Сбалансированная производительность | Фрезы |

| WC-Co-Mo | Экспериментальные инструменты | Молибденовое связующее | Мелкозернистая структура | Микросверла |

| WC-NiCr | Суровые условия | Высокая коррозионная и износостойкость | Вариант без кобальта | Нефтегазовая оснастка |

| WC-Co-Al | Потребности в легком весе | Небольшое снижение веса | Компромисс с прочностью | Обработка легких металлов |

| WC-Co-ZrC | Экстремальный износ | Усиленный ZrC | Исключительная стойкость к истиранию | Сухая обработка |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

| Вопрос | Ответить |

|---|---|

| Каков идеальный состав твердого сплава для общего применения? | WC-10Co считается оптимальным соотношением твердости и прочности для большинства применений. |

| Как покрытия улучшают твердосплавные пластины? | Такие покрытия, как TiAlN или DLC, уменьшают трение, износ и нагрев, продлевая срок службы. |

| Какая самая большая ошибка в дизайне? | Не учитывается тепловое расширение и механическое напряжение под нагрузкой. Всегда сначала моделируйте. |

| Можно ли повторно использовать или шлифовать твердосплавные пластины? | Да, многие пластины можно заново отшлифовать или покрыть лаком, но при этом не нарушается их первоначальная целостность. |

| Всегда ли необходим кобальт? | Альтернативы без Ni и NiCr существуют для сред, подверженных коррозии, или для здоровья. |

| Какое программное обеспечение лучше всего подходит для моделирования? | ANSYS и COMSOL - золотые стандарты физического моделирования, особенно при тепловых и механических нагрузках. |

| Как выбрать подходящего поставщика? | Ищите партнеров, предлагающих полный спектр поддержки: порошок, дизайн, спекание и покрытие. |

| Существуют ли экологически чистые варианты твердого сплава? | Да, производители экспериментируют с переработанным унитазом и альтернативами с низким содержанием углерода. |