Понимание вольфрама Твердосплавные пластины

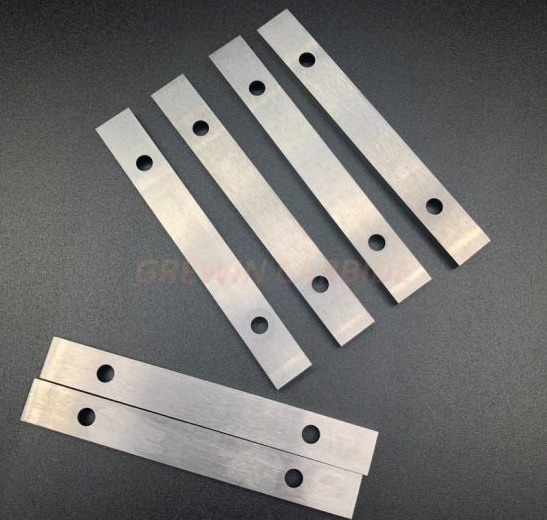

Пластины из карбида вольфрама незаменимы в промышленности, где требуются высокая твердость, износостойкость и долговечность. Состоящие из порошка карбида вольфрама в сочетании со связующим веществом, таким как кобальт или никель, эти пластины обладают высокой прочностью и производительностью, что делает их идеальными для применения в тяжелых условиях.

Области применения пластин из карбида вольфрама

Пластины из карбида вольфрама широко используются во всех отраслях промышленности благодаря своей непревзойденной долговечности. Некоторые из ключевых областей применения включают:

- Формы и штампы: Используется в штампах для штамповки, формовки и экструзии для обеспечения высокой износостойкости.

- Режущие инструменты: Незаменимы при обработке, сверлении и фрезеровании, обеспечивая длительный срок службы инструмента.

- Износостойкие детали: Применяется в промышленном оборудовании, горных инструментах и сельскохозяйственной технике, чтобы противостоять суровым условиям окружающей среды.

- Аэрокосмическая и оборонная промышленность: Используется в высокопроизводительных компонентах, где прочность и устойчивость к деформации имеют решающее значение.

Почему необходимо проводить испытания на твердость?

Испытания на твердость имеют решающее значение для обеспечения качества и производительности пластин из карбида вольфрама. Но почему именно она имеет значение?

- Обеспечивает контроль качества: Обнаруживает несоответствия в составе материала.

- Увеличивает срок службы: Прогнозирует, насколько хорошо материал будет работать в реальных условиях.

- Соответствие отраслевым стандартам: Соответствует нормам и сертификатам, необходимым для различных областей применения.

Общие методы определения твердости для Твердосплавные пластины

Для измерения твердости пластин из карбида вольфрама используются различные методы испытаний. Ниже приведены наиболее часто используемые методы:

| Метод тестирования | Принцип | Лучше всего подходит для | Преимущества | Недостатки |

|---|---|---|---|---|

| Твердость по Роквеллу (HRA) | Измеряет глубину вдавливания с помощью стального шарика или алмазного конуса | Общие испытания твердого сплава | Быстро и легко | Менее точные для очень твердых материалов |

| Твердость по Виккерсу (HV) | Использует алмазную пирамиду для измерения микротвердости | Маленькие и тонкие образцы | Высокая точность | Затраты времени |

| Твердость по Кнупу (HK) | Аналогичен Виккерсу, но с удлиненным алмазным индентором | Ультратонкие покрытия | Детальный анализ поверхности | Не подходит для сыпучих материалов |

| Твердость по Бринеллю (HB) | Использует шарик из карбида вольфрама для вдавливания материала | Более мягкие карбиды | Хорошо подходит для крупнозернистых структур | Не идеально подходит для очень твердых твердых сплавов |

| Испытание на твердость по Моосу | Тест на царапины, оценивающий материалы по шкале от 1 до 10 | Быстрый сравнительный анализ | Простой и неразрушающий | Не хватает точности |

Факторы, влияющие на точность измерения твердости

На точность определения твердости пластин из карбида вольфрама влияет множество факторов. Вот более подробный обзор:

| Фактор | Влияние на тестирование |

|---|---|

| Состав материала | Присутствие кобальта или никеля может повлиять на результаты теста. |

| Отделка поверхности | Шероховатая поверхность может привести к расхождению показаний. |

| Тестирование нагрузки | Более высокие нагрузки могут вызвать более глубокие вмятины, что повлияет на точность. |

| Температурные условия | Экстремальные температуры могут изменять твердость материала. |

| Мастерство оператора | Человеческий фактор может внести несоответствия в ручные тесты. |

Промышленные стандарты и сертификаты для испытаний на твердость

Для производителей твердосплавных пластин важно обеспечить соответствие промышленным стандартам. К наиболее признанным стандартам относятся:

- ISO 6507 - Стандарты определения твердости по Виккерсу.

- ASTM E18 - Стандарт испытаний на твердость по Роквеллу.

- ISO 3878 - Процедуры испытаний цементированных карбидов.

- ASTM B294 - Испытания на твердость цементированных твердосплавных материалов.

Как выбрать правильный метод измерения твердости?

Выбор правильного метода зависит от нескольких факторов, включая свойства материала, требования к применению и точность испытаний. Вот краткое руководство:

- Для общепромышленного применения: Rockwell (HRA) - самый быстрый и наиболее часто используемый.

- Для микроструктурного анализа: Виккерса (HV) дает наиболее подробные результаты.

- Для крупнозернистых структур: Идеальным вариантом является материал Бринелля (HB).

- Для тонких покрытий и анализа покрытий: Кнуп (HK) является предпочтительным.

Конкретные модели металлических порошков для Твердосплавные пластины

Различные модели порошка карбида вольфрама влияют на твердость пластин. Вот десять широко используемых моделей:

- WC-Co 94/6 - Высокая прочность, идеально подходит для ударных работ.

- WC-Co 90/10 - Хороший баланс между твердостью и прочностью.

- WC-Co 85/15 - Повышенное содержание кобальта для увеличения прочности.

- WC-Ni 92/8 - Коррозионностойкая альтернатива кобальтовым связующим.

- WC-CoCr 88/12 - Повышенная устойчивость к окислению.

- WC-VC 97/3 - Превосходная зернистость для сверхпрочных работ.

- WC-TiC-Co 92/8 - Улучшенная термостойкость для высокоскоростной обработки.

- WC-TaC-Co 95/5 - Повышенная износостойкость в абразивных средах.

- WC-NbC-Co 93/7 - Повышенная вязкость разрушения для сложных условий эксплуатации.

- WC-ZrC-Co 91/9 - Высокая прочность и антикоррозийные свойства.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

| Вопрос | Ответить |

|---|---|

| Какой метод лучше всего подходит для испытания твердости твердосплавных пластин? | Роквелл (HRA) обычно используется для общих испытаний, а Виккерс (HV) предпочтителен для микроструктурного анализа. |

| Как содержание кобальта влияет на твердость? | Повышенное содержание кобальта увеличивает прочность, но снижает общую твердость. |

| Могут ли испытания на твердость повредить твердосплавные пластины? | Большинство методов оставляют небольшие углубления, но не оказывают существенного влияния на производительность. |

| Почему температура влияет на определение твердости? | Повышенные температуры могут размягчить карбид, что приведет к неточным результатам. |

| Какие сертификаты требуются для твердосплавных пластин? | Стандартными являются ISO 6507 (Виккерс), ASTM E18 (Роквелл) и ISO 3878 (испытания цементированного карбида). |