Введение: Мощный инструмент для обработки - концевые фрезы с 3 фланцами

3 фужера концевые фрезы являются важнейшими инструментами в мире механической обработки, которые ценятся за их способность эффективно удалять материал и создавать различные элементы в заготовках. Их универсальность и эффективность обеспечили им место в самых разных отраслях промышленности - от аэрокосмической и автомобильной до производства пресс-форм и т. д. В этом подробном руководстве вы узнаете о тонкостях торцевых фрез с 3 фланцами, их конструкции, применении, преимуществах и о том, как выбрать идеальный инструмент для ваших потребностей в обработке.

Понимание основ: Что такое концевая фреза с 3 флейтами?

Определение инструмента:

A Концевая фреза с 3 флейтами это вращающийся режущий инструмент, характеризующийся тремя спиральными режущими кромками, или флейтами, расположенными по спирали вдоль его корпуса. Эти канавки не только облегчают снятие материала, но и эффективно отводят стружку из зоны резания. Конструкция концевой фрезы позволяет ей выполнять как осевое резание, как сверло, так и боковое, как фреза, что делает ее очень универсальной для различных операций обработки.

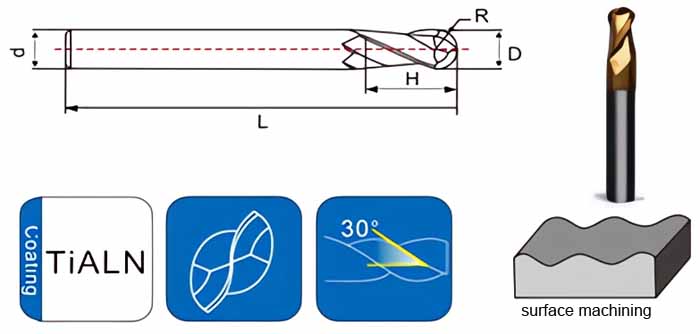

Основные компоненты концевой фрезы с 3 фланцами:

- Режущие кромки: Три точно заточенные кромки, как правило, из твердого сплава или быстрорежущей стали, отвечающие за резку заготовки.

- Флейты: Спиральные канавки, проходящие вдоль корпуса концевой фрезы, обеспечивают отвод стружки. Три канавки обеспечивают баланс между удалением стружки и чистотой поверхности.

- Хвостовик: Цилиндрическая часть концевой фрезы, закрепляемая в держателе инструмента фрезерного станка.

- Тело: Основная часть концевой фрезы, в которой расположены флейты и которая соединяет хвостовик с режущими кромками.

Углубление: как работают трехфланцевые концевые фрезы

Механика удаления материалов:

Когда концевая фреза с 3 фланцами вращается на высокой скорости во фрезерном станке, ее режущие кромки зацепляются с материалом заготовки. Двигаясь по запрограммированной траектории, инструмент снимает материал с каждым оборотом, создавая требуемые элементы. Спиральные канавки играют важную роль в направлении стружки вверх и в сторону от зоны резания, предотвращая ее повторное скалывание и обеспечивая эффективное удаление материала.

Производственный процесс: От сырья до прецизионного инструмента

- Выбор материала: Концевые фрезы с 3 фланцами обычно изготавливаются из твердого сплава или быстрорежущей стали (HSS), каждая из которых обладает различными свойствами для конкретных применений. Твердый сплав известен своей твердостью, износостойкостью и способностью выдерживать высокие температуры, что делает его пригодным для обработки более твердых материалов. Быстрорежущая сталь, хотя и не такая твердая, как карбид, более экономична и хорошо подходит для обработки более мягких материалов.

- Заготовка: Цилиндрическая заготовка из выбранного материала отрезается на нужную длину, образуя основу для концевой фрезы.

- Шлифовальные работы: Прецизионные шлифовальные станки, часто с использованием алмазных шлифовальных кругов, придают заготовке окончательную геометрию концевой фрезы. Это включает в себя создание режущих кромок, канавок, хвостовика и общих размеров с высокой точностью.

- Термообработка (только для быстрорежущей стали): Концевые фрезы из быстрорежущей стали подвергаются термообработке для повышения твердости, вязкости и износостойкости, что улучшает их характеристики при обработке.

- Нанесение покрытия (опционально): Для дальнейшего увеличения срока службы, твердости и производительности инструмента можно наносить различные покрытия, такие как нитрид титана (TiN), карбонитрид титана (TiCN) или нитрид титана алюминия (AlTiN), используя такие методы, как химическое осаждение из паровой фазы (CVD) или физическое осаждение из паровой фазы (PVD).

- Контроль качества и инспекция: Строгие меры контроля качества применяются на протяжении всего производственного процесса, чтобы гарантировать соответствие концевых фрез строгим допускам на размеры, требованиям к чистоте поверхности и стандартам производительности.

Навигация по спецификациям: Выбор подходящей концевой фрезы с 3 фланцами

Понимание ключевых параметров:

| Характеристика | Описание | Типовые значения |

|---|---|---|

| Количество флейт | Определяет количество режущих кромок и влияет на отвод стружки и качество обработки поверхности. | 3 |

| Диаметр хвостовика | Диаметр цилиндрического хвостовика, определяющий совместимость с держателем инструмента. | 1/8″, 3/16″, 1/4″, 3/8″, 1/2″ и т.д. |

| Диаметр резки | Диаметр режущей части концевой фрезы, определяющий ширину реза. | 1/8″, 3/16″, 1/4″, 3/8″, 1/2″ и т.д. |

| Общая длина (OAL) | Общая длина концевой фрезы от вершины режущей кромки до конца хвостовика. | 1″, 1-1/2″, 2″, 2-1/2″, 3″, 4″ и т.д. |

| Длина флейты | Длина режущей части флейты. | Варьируется в зависимости от общей длины и конструкции инструмента |

| Угол спирали | Угол наклона фрез относительно оси концевой фрезы, влияющий на отвод стружки и режущее действие. | 30 градусов, 45 градусов |

| Материал | Материал, из которого изготовлена концевая фреза, влияет на твердость, износостойкость и производительность резания. | Твердый карбид, быстрорежущая сталь (HSS) |

| Покрытие | Тонкий слой, наносимый на концевую фрезу для увеличения срока службы, твердости и производительности инструмента. | TiN, TiCN, AlTiN, без покрытия |

Применение в различных отраслях промышленности: Универсальность концевых фрез с 3 фланцами

Раскрытие потенциала в различных секторах:

- Общая обработка: Широко используется для создания пазов, карманов, профилей, фасок и других элементов в широком диапазоне материалов.

- Изготовление пресс-форм: Создание сложных полостей, деталей и элементов пресс-формы, требующих баланса между удалением материала и обработкой поверхности.

- Аэрокосмическая промышленность: Обработка легких, высокопрочных сплавов, таких как алюминий и титан, для аэрокосмических компонентов, где точность имеет первостепенное значение.

- Автомобиль: Производство компонентов двигателя, трансмиссии и других автомобильных деталей, требующих точных допусков и гладкой отделки.

- Производство медицинского оборудования: Создание медицинских имплантатов, хирургических инструментов и устройств, требующих высокой точности и биосовместимости.

- Создание прототипов: Используется для быстрого создания функциональных прототипов из различных материалов, позволяя проводить итерации и тестирование дизайна.

Взвешивая плюсы и минусы: преимущества и ограничения трехфланцевых концевых фрез

Принятие обоснованных решений по обработке:

| Преимущества | Ограничения |

|---|---|

| Сбалансированное удаление стружки и обработка поверхности: Три режущие кромки обеспечивают хороший баланс между эффективным удалением стружки и относительно гладкой поверхностью. | Не так агрессивно снимают стружку, как концевые фрезы с двумя фланцами, особенно при работе с более мягкими материалами, где может возникнуть проблема сваривания стружки. |

| Универсальный режущий инструмент: Подходят для широкого спектра операций обработки и материалов, что делает их ценным активом в различных отраслях промышленности. | Не так прочны, как концевые фрезы с четырьмя и более фланцами, для тяжелых операций черновой обработки, где увеличенные режущие кромки обеспечивают большую устойчивость и зазор для стружки. |

| Хорошая отделка поверхности: Фрезы с тремя фрезами обычно дают более гладкую поверхность по сравнению с концевыми фрезами с двумя фрезами, что делает их подходящими для чистовых операций или когда необходимо получить поверхность более высокого качества. | В некоторых случаях может быть склонна к дребезгу или вибрации, особенно при использовании инструментов большой длины или при обработке твердых материалов. |

За пределами основ: Интересные факты о концевых фрезах с 3 фланцами

Изучение нюансов:

- Центральная резка по сравнению с бесцентровой резкой: Концевые фрезы с 3 фланцами могут быть центровыми, с режущими кромками, доходящими до центра инструмента, что позволяет выполнять погружные операции, или нецентровыми, которые идеально подходят для профилирования и пазования.

- Переменная спираль против постоянной спирали: Угол спирали флейты может быть постоянным или переменным. Конструкции с переменным углом спирали помогают уменьшить дребезг и вибрацию при обработке, улучшая качество обработки поверхности и срок службы инструмента.

- Радиус угла: Радиус углов режущих кромок влияет на остроту углов и способность инструмента выдерживать боковые нагрузки. Больший радиус угла обеспечивает большую прочность, но может привести к менее острому углу.

Почему вы выбираете TRUER для своих потребностей в концевых фрезах с 3 фланцами?

Сотрудничество с лидером в области прецизионной обработки:

- Непоколебимая приверженность качеству: Компания TRUER поддерживает строгий контроль качества на протяжении всего производственного процесса, от выбора материала до окончательного контроля, чтобы обеспечить исключительную производительность и долговечность инструмента.

- Экспертиза по конкретным приложениям: Наша команда опытных инженеров разбирается в тонкостях различных видов обработки и может помочь вам выбрать оптимальную концевую фрезу с 3 фланцами для ваших конкретных нужд, максимизируя эффективность и результаты.

- Конкурентоспособные цены и своевременная доставка: TRUER предлагает конкурентоспособные цены и стремится оперативно выполнять заказы, сводя к минимуму время простоя и увеличивая производительность. Мы понимаем, что в мире производства время - это деньги.

Часто задаваемые вопросы: Ответы на ваши вопросы о торцевых фрезах с 3 фланцами

1. Каковы основные преимущества использования концевой фрезы с 3 фланцами по сравнению с концевой фрезой с 2 фланцами?

Концевые фрезы с 3 фланцами обеспечивают лучший баланс между отводом стружки и качеством обработки поверхности по сравнению с концевыми фрезами с 2 фланцами. Как правило, они дают более гладкую поверхность, обеспечивая при этом эффективный отвод стружки при обработке многих материалов, что делает их универсальными для различных областей применения.

2. В каких случаях следует выбирать концевую фрезу с 3 фланцами, а не с 4 фланцами?

Выбирайте концевую фрезу с 3 фланцами, когда вам нужен баланс между отводом стружки и чистотой поверхности, особенно при работе с более мягкими материалами или когда требуется немного более гладкая обработка. Выберите концевую фрезу с 4 фланцами для повышения жесткости, уменьшения разболтанности и улучшения качества обработки поверхности при работе с более твердыми материалами или при выполнении более тяжелых резов.

3. Можно ли использовать концевую фрезу с 3 фланцами для черновой обработки?

Хотя концевые фрезы с 3 фрезами можно использовать для легкой черновой обработки, они обычно лучше подходят для чистовых операций или легких резов. Для черновой обработки в тяжелых условиях рекомендуется использовать концевые фрезы с четырьмя и более фрезами и более прочной конструкцией, чтобы выдерживать повышенные усилия резания и нагрузку стружки.

4. Какое значение имеет угол спирали на концевой фрезе с 3 фланцами?

Угол спирали влияет на отвод стружки и режущее действие. Больший угол спирали способствует более агрессивному удалению стружки, в то время как меньший угол спирали обеспечивает более гладкий рез, но менее эффективный отвод стружки. Выбор подходящего угла спирали зависит от обрабатываемого материала и желаемой чистоты поверхности.

5. Каковы общие признаки износа концевой фрезы с 3 фланцами и как продлить срок службы инструмента?

К общим признакам износа относятся увеличение силы резания, ухудшение качества поверхности, чрезмерное выделение тепла, сколы или поломки режущих кромок. Чтобы продлить срок службы инструмента, используйте параметры резания, соответствующие обрабатываемому материалу, эффективно применяйте охлаждающую жидкость для снижения нагрева и трения, поддерживайте жесткую установку для минимизации вибрации и избегайте чрезмерного отклонения инструмента.

Хотите купить отличное качество концевая фреза по правильной цене? Нажмите здесь.