非コーティング超硬チップ 超硬合金製の切削工具で、コーティングが施されていない。旋削、中ぐり、溝入れ、切断などの機械加工に使用される。

非コーティング超硬チップの概要

非コーティング超硬チップは、多くの用途で優れた耐摩耗性と加工性能を発揮します。コーティングされた超硬チップに比べて経済的ですが、非常に要求の厳しい切削加工では、同レベルの工具寿命や性能が得られない場合があります。

非コーティング超硬インサートの利点:

- コーティングされたインサートより経済的

- 多くの用途で十分な工具寿命と切削性能

- 高い切断速度と温度に耐える

- 荒加工と仕上げ加工に使用可能な、オールラウンドなチップ。

非コーティング超硬インサートの欠点:

- 非常に過酷な加工では、コーティングされたチップほどの耐摩耗性はない。

- クレーター摩耗、連続カットでのエッジ破壊が発生する可能性がある。

- 0.5mm以下の軽い切り込みには適さない。

キー・プロパティ

- 超硬タングステン/チタンカーバイド製

- 硬度86~93.5HRA(ロックウェルAスケール)

- 1000℃までの高温に耐える

- 耐熱性、耐摩耗性

非コーティング超硬合金は、高い刃先強度が必要な断続切削や低速での中・重切削に最適です。超高速加工や仕上げ加工では、多くの場合、コーティング超硬合金の方が優れた性能を発揮します。

種類 非コーティング超硬インサート グレード

インサートに使用される非コーティング超硬合金には、材料組成と用途によって分類されるいくつかの等級がある:

| グレード | 説明 | 主要物件 | アプリケーション |

|---|---|---|---|

| C1からC5 | ストレート・タングステン・カーバイド | タフネス、耐衝撃性 | 中断されたラフカット |

| P10~P50 | ミックス/中粒 | 強さとタフネスのバランス | 一般機械加工 |

| M10からM40まで | 微細粒炭化物 | 耐摩耗性、耐熱性に優れる | 仕上げから半仕上げまで |

一般的にCからMグレードにかけて粒度は小さくなるが、硬度と耐摩耗性は高くなる。結晶粒が細かいほど表面仕上げは良くなるが、チッピングが発生しやすくなる。

ISO標準グレード

多くの非コーティング超硬チップは、組成と用途分野に基づくISO標準等級に準拠しています:

| ISOグレード | 説明 |

|---|---|

| ISO C720 | 鋼旋削用、中抵抗、断続切削 |

| ISO C750 | 鋼鉄/鋳鉄用、良好な耐性、より大きな深さ |

| ISO K10 | 高硬度/高靭性硬質素材用 |

| ISO K20 | 非常に高い耐熱性/耐摩耗性グレード |

| ISO P10-P50 | 汎用/一般加工用材種 |

| ISO M10-M40 | 良好な表面仕上げを必要とする仕上げ作業用 |

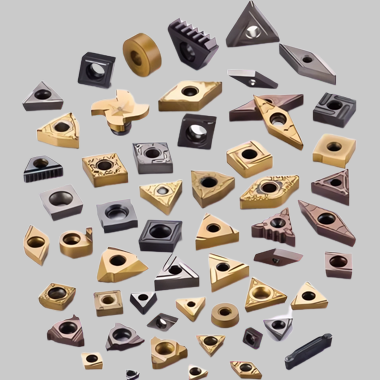

非コーティング超硬インサート形状オプション

非コーティング超硬チップには、さまざまな加工ニーズに対応するため、さまざまな標準形状、サイズ、形状があります:

形状を挿入する:

- 三角形 - 汎用形状、3つのカットコーナー

- スクエア - 強度を与える。

- ラウンド - 重量のある深さ、特別な強度に使用。

- 菱形 - 正方形と三角形の組み合わせ。

- 特殊な図形 - 台形、平行四辺形、多角形など

チップブレーカー・ジオメトリー

- フラットフェース - 一般機械加工、軽仕上げ

- 溝付き面 - 一般加工、中深度

- ワイパーフェース - 仕上げカット、良好な表面仕上げ

- 特殊チップブレーカー - ハイフィード、ハイスピード、ハイポジなど。

ノーズ・ラディ・オプション:

- シャープ - 1回転あたり0.006インチ以下の送りに使用。

- 中程度 - 0.008インチ - 0.016インチ送り速度

- 大きな半径 - 1回転あたり0.020 "以上の送り

最適なチップ形状を選択することは、効果的な切り屑排出、良好な工具寿命、そして希望する部品の仕上げに不可欠です。ノーズ半径、送り速度、切削速度の相互関係をバランスさせる必要があります。

用途と適した素材

非コーティング超硬合金は、次のような硬い材料の加工に適している:

- 合金鋼、工具鋼

- 鋳鉄および硬化鋳鉄

- 45HRCまでの硬化鋼

- ニッケル/コバルト基超合金

- Ti-6Al-4Vまでのチタン合金

超硬材種とチップの形状は、ワークの硬度特性と希望する表面仕上げに適合していなければなりません。

コーティングされていない超硬工具で加工された代表的な部品:

- シャフト

- ブッシュ、スリーブ

- 自動車部品

- 航空宇宙部品

- 金型、工具

非コーティング超硬合金に適さない材料

- アルミニウムのような非鉄材料 - インサートの磨耗を防ぐために、特殊なチップ形状と専用の超硬材種が必要です。

- 硬質セラミック/複合材 - PCDやCBNなどの極めて耐摩耗性の高いチップが必要。

非コーティング超硬インサート仕様

非コーティング超硬チップには、チップの寸法、公差、シーティングプラットフォームの詳細などの仕様が定められており、異なるメーカーのツールホルダー間での互換性を確保しています。

標準インサート指定

インサートは、形状、サイズ、公差、穴の詳細などを示す番号体系について、ISO/ANSI/国家規格に従っています。いくつかの例

| インサート指定 | 意味 |

|---|---|

| CNMG 432 | C=形状コード、N=ノーズ半径、M=公差、G=厚さ、432=内接円直径 |

| DNMX 11 04 08 - PM | 形状、ICサイズ、インサート厚さ、穴径・位置、特殊機能 |

標準寸法公差

インサート公差等級は、厚さ、内径/位置、着座面などの重要な寸法の許容ばらつきを規定する。

| 公差グレード | 公差 mm |

|---|---|

| IT7(精密) | 0.013mmまで |

| IT8(高精度) | 0.018mm~0.036mm |

| アイティーナイン | 0.036mm~0.072mm |

公差を厳しくすると、シーティングや性能の安定性は向上しますが、コストが高くなります。標準IT9公差は、ほとんどの用途で許容可能なシーティングを可能にします。

比較分析

鋼旋削用途の各種非コーティング超硬チップの比較:

| パラメータ | C6マイクログレイン | C2 ミディアム・グレイン | M35極細粒 |

|---|---|---|---|

| 構成 | ミックスMC+WC | 94% WC | サブミクロンWC+TiC+TaC+NbC |

| 硬度 | 1600 HV | 1760 HV | 1830 HV |

| タフネス | 非常に高い | ミディアム | 低い |

| 強さ | ミディアム | 非常に高い | ミディアム |

| 熱伝導率 | 低い | ミディアム | 高い |

| 工具寿命 | ロング | ミディアム | ショート |

| インサート・ウェア | 摩耗 | チッピング | 塑性変形 |

| 達成可能な仕上がり | ミディアム | ミディアム-グッド | 非常に良い |

| 価格レベル | 低い | 経済的 | 高い |

| こんな方に最適 | 中断カット | 一般機械加工 | 仕上げカット |

鋼の旋削加工では、中粒のC2材種が耐摩耗性と耐刃線チッピング性などの靭性特性のバランスが最も優れています。M35超微粒材種は、優れた仕上げが得られるが、断続切削に対する堅牢性に欠ける。C6は十分な堅牢性を持つが、同等の仕上がりは得られない。

非コーティング超硬インサート サプライヤー

主要な切削工具メーカーは、非コーティング超硬チップを提供しています。主な非コーティング超硬チップのサプライヤーは以下の通り:

| 会社概要 | 対象学年 | 挿入スタイルのオプション | 推定価格帯 |

|---|---|---|---|

| サンドビック・コロマント | C2、C6、M35、P25、K20 | 三角形、正方形、円形、ひし形 | $8~$50(インサートあたり |

| ケナメタル | KC850、KC925、K313 | 三角形、正方形、平行四辺形 | $6~$40(インサートあたり |

| ウィディア | CC650、CC625DV | トライアングル、ラウンド | $5~$30(インサートあたり |

| イスカー | ic8150、ic907、ic908 | 三角形、正方形、円形、ひし形 | $10~$60(インサートあたり |

| 京セラユニメルコ | CB20、CB30 | トライアングル、スクエア | $15~$100(インサートあたり |

価格は、インサートのグレード、サイズ、形状によって大きく異なります。大量注文の見積もりは、個別/少量注文に比べてかなりのコスト削減が可能です。

非コーティング超硬インサートとコーティング超硬インサート

コーティングされた超硬チップは、CVD/PVD TiN、TiCN、TiAlN、AlCrNコーティングのような追加処理を施し、より高い耐熱性/耐摩耗性を付与します。

| パラメータ | 非コーティング超硬合金 | コーティング超硬合金 |

|---|---|---|

| ベース構成 | タングステン/炭化チタン | ノンコートと同じ |

| コーティング技術 | コーティングなし | CVD/PVD TiN、TiCNなど。 |

| コーティングの厚さ | NA | 典型的な3-5 um |

| 硬度 | 86~93.5 HRA | 92~96 HRA |

| タフネス | 非常に良い | グッド |

| 耐熱性 | 1000℃まで | 最高1100℃まで |

| 耐酸化性 | ミディアム | 非常に良い |

| 工具寿命 | ショーター | 長い |

| コスト | より低い | より高い |

非常に高い切削パラメータでは、コーティングされたチップの優れた熱保護により、工具寿命が著しく長くなります。しかし、非コーティング超硬合金は、多くの一般的な加工用途に十分な耐摩耗性を持ち、低コストです。その選択は、被削材、加工条件、仕上げの必要性によって異なります。

よくあるご質問

Q: 非コーティング超硬チップの一般的な硬度範囲はどのくらいですか?

A: 非コーティング超硬チップに使用されるほとんどの材種は、硬度範囲が1600~1900ビッカースで、ロックウェルAスケールで~86~93.5に相当します。より微細な超硬合金は、2000ビッカースを超える高い硬度に達することができます。

Q:コーティングされていない超硬チップは、どのようにツールホルダーに固定するのですか?

A: ほとんどのインサートはクランプシステムを採用しており、トップクランプまたはネジで固定します。チップの下面/座面は、ツールホルダーポケットの微妙な角度とプラットフォーム形状に適合しています。適切なシーティングは、チップの安定性、精度、安全性を保証します。

Q:コーティングされていない超硬チップは、アルミニウムを効果的に加工できますか?

A: 非コーティング超硬合金は、高い切削温度でアルミニウムと化学反応し、深刻なアルミニウムの蓄積/溶接を引き起こし、チップが急速に破損する可能性があります。特殊な形状と専用のチップ材種/組成を持つアルミニウムグレードのチップが必要です。

Q: 加工中にチップに亀裂や破損が生じる原因は何ですか?

A:過度の送り/深さによって高い切削力が発生し、切削条件に対するチップの靭性/曲げ強度が不十分な場合、チッピングや欠損が発生する。切れ刃の鋭さを抑え、刃先のプリパレーション/ホーニン グを高めることで、刃先の靭性が向上する。

Q: インサートは、新しい刃先に割り出すことで、何回まで安全に再利用できますか?

A: CNMG/DNMGのような使用可能なコーナーが3つあるインサート形状は、すべてのエッジが均等に摩耗し、切削パラメータがサイクル間で変更されない限り、再使用のために少なくとも2回は割り出しが可能です。2回目以降の再使用は、負荷が不均一になる恐れがあります。