穴あき超硬ブランク は、様々な機械加工や製造用途で使用される重要な工具ブランクの一種です。この総合ガイドでは、穴付き超硬ブランクの詳細情報を提供し、その特性、用途、仕様、サプライヤー、設置、操作、およびメンテナンスの理解に役立ちます。

穴付き超硬ブランクの概要

穴あき超硬ブランクとは、あらかじめ穴があいた超硬製の工具ブランクのことである。この穴により、超硬合金の取り付けとチャッキングが可能になり、切削工具へのさらなる加工と仕上げが可能になります。

超硬合金は、炭化タングステン粒子をコバルトのような金属バインダーで結合した非常に硬く耐久性のある材料です。高い強度、硬度、耐摩耗性を持ち、切削工具に最適です。ブランクにはあらかじめ穴が開けられており、超硬合金を確実に保持し、希望する工具形状に正確に加工することができます。

穴あき超硬ブランクの主な特徴は以下の通り:

- 硬度と耐久性に優れたタングステンカーバイド製

- 正確に位置決めされた取り付け用の下穴がある

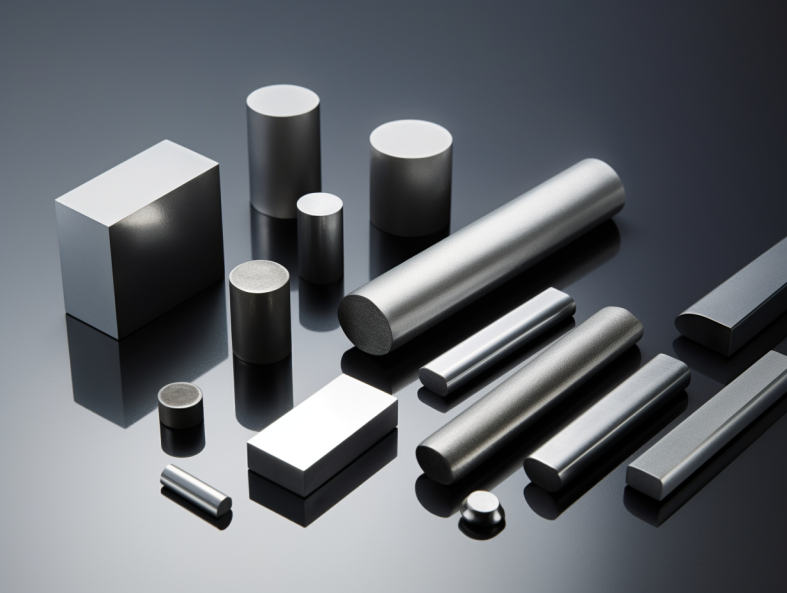

- 円形、正方形、長方形の断面があります。

- 穴は単純なスルーホールでも複雑なパターンでもよい。

- 完成した切削工具への更なる加工が可能

- ドリル、エンドミル、リーマーなど様々な工具に使用。

- 超硬合金の確実なクランプと精密加工が可能

穴付き超硬ブランクは、必要な仕様に合わせた完全に機能的な切削工具を製造するための出発点となります。ブランクは、工具保持システムや加工機器に適合するよう、標準的なサイズと穴構成で製造されます。特注の穴パターンも可能です。

穴付き超硬ブランクの種類

超硬ブランクは、様々な工具タイプや加工要件に適合するよう、様々な穴パターンを持つ標準サイズやカスタムサイズ、形状で提供されています。

断面図に基づく

- 丸ブランク - 最も一般的で、ドリル、エンドミルなどに最適。

- 角ブランク - フォーミングツール、溝入れツール、旋盤ツールなど

- 長方形ブランク - パーティングツール、カットオフツール、特殊用途向け

ホールパターンに基づく

- シングルセンターホール - ドリルなどの回転対称工具用

- オフセンター穴 - エンドミル、ルーター、非対称工具用

- 複数の穴 - より良いクランプと回転防止用

- 特殊穴パターン - カスタム工具設計用

取付方式に基づく

- 円筒シャンク - コレット、ホルダでのチャッキング用

- テーパーシャンク - CAT、BT、IT、DTなどの工具テーパーに装着。

- ネジ式シャンク - ネジ式保持システム用

- 特注シャンク - 特殊機械インターフェース用

アプリケーションに基づく

- 荒加工用ブランク - 荒加工アプリケーション用

- 仕上げ用ブランク - 仕上げのためのより厳しい幾何公差

- ドリルブランク - ドリルおよびボーリング工具加工用

- フライス用ブランク - エンドミル、ルーター、エングレーバーなど

- フォームツールブランク - フォームターニング、複雑なプロファイルの切断用

品質に基づく

- 生産グレード - 大量加工用の汎用グレード

- 精密級 - 精密ボーリング、フライス加工などの厳しい公差。

- 高性能 - 高速用途向けの微粒炭化物

穴あき超硬ブランクの用途と使用例

穴あき超硬ブランクは、さまざまな加工用途向けの多種多様な切削工具の製造に使用されます。

フライス工具

- エンドミル

- ボールエンドミル

- フェイスミル

- ラガー、フィニッシャー

- 面取りフライス

- スロットドリル

ドリルおよびボーリング工具

- ツイストドリル

- 銃の訓練

- ボーリングヘッド

- リーマー

- カウンタボア、カウンタシンク

旋削・溝入れ工具

- 外径ターニングインサート

- 内面溝入れインサート

- ブレードの切り離し

- 旋削工具

- ねじ切り工具

特殊工具

- 彫刻刀

- ギアホブス

- ブローチ

- バリ

- スリットソー

- ルータービット

穴付き超硬ブランクは、これらの工具を確実に保持し、要求される形状や寸法通りに正確に研削/加工することを可能にします。ブランクの選択は、工具サイズ、超硬材種、公差要件、工具形状の複雑さなどの要因によって異なります。

穴付き超硬ブランクの仕様

超硬ブランクは、標準サイズとカスタムサイズがあり、寸法と形状は、ツールホルディングスタンダードとマシンインターフェースの要件に従っています。以下に主な仕様を示します:

ブランク寸法

| パラメータ | レンジ |

|---|---|

| 直径 | 0.5 mm - 75 mm |

| 長さ | 10 mm - 150 mm |

| 幅 | 2 mm - 50 mm(非円形ブランク) |

| 厚さ | 1 mm - 25 mm(非円形ブランク) |

穴の寸法

| パラメータ | レンジ |

|---|---|

| 穴径 | 2 mm - 22 mm |

| 穴の数 | 1 – 8 |

| 穴の深さ | スルーホールまたはブラインドホール |

| 穴の位置 | センター、オフセンター、パター |

公差

| パラメータ | 寛容 |

|---|---|

| 直径 | ±0.02 mm - ±0.15 mm |

| 長さ | ±0.02 mm - ±0.15 mm |

| 穴の位置 | ±0.01 mm - ±0.1 mm |

| 穴径 | H7からH11 |

| 穴の深さ | ±0.05 mm - ± 0.2 mm |

| 表面仕上げ | 最大0.4μm Ra |

| 直角度 | <0.002 mm/mm |

超硬グレード

- 微粒、微小粒、超微粒炭化物

- コバルト含有量に基づくC1~C5のような等級

- ご要望に応じて、TiAlN、TiCNなどのコーティングも可能。

デザインと規格

超硬ブランクは、工具保持インターフェース用の国際規格に従って設計されており、標準的な機械コレットおよびテーパサイズに適合します。一般的な規格は以下の通りです:

シャンクの種類

- 円筒形(ウェルドン、フラット)

- VDIラジアル・ロッキング

- BT、CAT、SK、HSK工具テーパ

- カプト、コロマント、KMクイックチェンジ

- 熱収縮ロック

- 油圧式拡張ロック

ブランク 寸法

- ANSI B94.19 - 丸シャンク工具ブランク

- DIN 6535 HA - ツールシャンク、テーパ

- ISO 13399 - フライス用ツールホルダー

- JIS B6339 - エンドミルシャンク

- ASME B94.11M - インデクサブルチップ

穴のパターン:

- DIN 6535 HB - 丸型工具シャンク

- JIS B6339 - エンドミル用ツールシャンク

- SECOツールキット・システム

- 特定のホルダー・メーカーの規格

標準ブランクを使用することで、工具設計、クランプ、製造、交換が合理化されます。カスタムブランクスの製作も可能です。

サプライヤーと価格

穴あき超硬ブランクは、主要な切削工具メーカー、超硬サプライヤー、工具再販業者によって在庫されています。以下に一般的な供給業者と価格帯を示します:

メーカー

- ケナメタル

- サンドビック・コロマント

- 三菱マテリアル

- オーエスジー

- 那智

- 住友

- 京セラ

- グーリング

超硬サプライヤー:

- カーバイドUSA

- アドベント・ツール&マニュファクチャリング

- 携帯工具

- ハーヴェイ・ツール

- 中西部切削工具

平均価格帯:

| ブランク | 1個あたりの価格 |

|---|---|

| マイクログレイン3mmドリルブランク | $8 – $12 |

| 6mmエンドミルブランク | $15 – $22 |

| 20mmフェースミルブランク | $45 – $68 |

| 32mmボーリングヘッドブランク | $85 – $150 |

バルク割引あり。上級グレードと特殊サイズはより高価です。精密公差プロトタイピングブランクはより高価です。全体的な範囲は、寸法とグレードに応じて、ブランクあたり$5~$300です。

インストールと操作

超硬ブランクは、切削工具へのさらなる加工と仕上げのために、適切な工具保持システムと機械インターフェースに適切に取り付ける必要がある。

取り付け方法:

- 丸シャンク用コレットチャック

- 油圧/シュリンクフィットツールホルダー

- CAT、BT、HSK、SKなどの機械テーパー

- 非回転工具用止めねじ工具ブロック

加工ガイドライン

- 振動を防ぐためにリジッドセットアップを使用する

- 推奨される切断パラメータに従ってください。

- 仕上がりを良くし、エッジの蓄積を防ぐためにクーラントを使用します。

- エッジを軽く磨き、ストレスの上昇を和らげる。

- 加工後のブランクを十分に洗浄する。

仕上げのステップ

- エッジプロファイルの研削とホーニング

- PVD、CVD技術によるコーティング

- レーザーエッチングによるグラフィック、マーキング

- 運転速度で工具のバランスをG2.5に調整

- 使用前に振れを測定し、工具をテストする

適切なワークホールディング、加工技術、仕上げにより、正しい形状、性能、安全性が保証されます。

超硬ブランクスのメンテナンス

超硬ブランクを適切にメンテナンスすることは、そこから加工される工具の機能性と寿命にとって重要です。

- ブランクは、包装のまま清潔で乾燥した場所に保管する。

- 保管中の極端な温度上昇を避ける

- 加工前に応力がないことを確認する。

- エッジの破損を防ぐため、取り扱いには注意が必要

- 加工前にブランケットを溶剤で洗浄する

- 磨耗した工具は、再研磨または交換する。

- 工具を保護するために定期的に再コーティングする

手入れと再研磨をすれば、超硬工具は何年も使える。破損したブランクを工具に加工してはならない。定期的な点検により、長寿命が保証されます。

超硬ブランクの選び方

適切な超硬ブランクを選択することは、効率的な加工と最終工具の良好な性能のために重要である。

ブランク直径

安定性を確保するため、シャンクサイズをツールホルダー内径に合わせる。過度のオーバーハングは避ける。

超硬グレード

鉄材用の硬い材種。断続切削用の強靭なグレード。高速用コーティング

穴パターン

ツールホルダシステムに適合すること。非回転工具には回転防止穴が望ましい。

公差

荒削り用の一般的な公差のブランク。仕上げ用の公差の厳しいもの。

歯の数

フライスカッターのブランクに必要な十分な円周の長さ。

クーラントホール

クーラント供給用のスルーホールブランクの加工が容易。

セクション形状

ドリル用の丸いブランク。四角形は溝加工用。長方形はパーティングツール用。

ツール設計者は、アプリケーションの要件に基づいて最適なブランク構成を選択します。

穴あき超硬ブランクの利点

穴あき超硬ブランクは、切削工具の製造にさまざまなメリットをもたらします:

- 超硬プリフォームの確実なクランプとサポートが可能

- 工具への超硬合金の同心円加工と精密加工を容易にする

- 様々な工具タイプに対応する出発原料形状を提供する。

- 超硬エッジの微細形状を研削可能

- 最適化されたツールの大量生産に最適

- 刃先へのクーラント供給を補助する穴

- ツールホルディングシステムと互換性のある標準ブランクサイズ

- 非回転工具の回転防止ロックを可能にする穴

- 非常に硬く耐摩耗性の高い超硬合金グレードで製造可能

- 一貫した品質のブランクが工具の精度を保証

穴あき超硬ブランクの限界

超硬ブランクの使用に伴う制限には、次のようなものがある:

- 完成したインサートに対して、追加の前処理が必要

- 工具製造のための研削装置とセットアップが必要

- プロトタイピングや少量生産のカスタムツールにはコストがかかる

- 穴の位置と品質は厳しい公差を満たす必要がある

- 超硬合金はもろく、取り扱いを誤るとブランクが欠けやすい。

- PCD刃先工具に比べ、複雑な形状は限定的

- 使用後、再研磨または交換が必要

- 非常に高い動的剛性を必要とする用途には適さない

超硬ブランクとインサートの比較

超硬ブランクは、形状、用途、製造上の利点の点で、既製の刃先交換式チップとは異なります:

| パラメータ | 超硬ブランク | 刃先交換式インサート |

|---|---|---|

| 幾何学 | 工具でクランプした後に研削が必要 | プレシェイプ形状 |

| 生産ツール | ドリル、ミル、カスタム形状 | 主に旋削用インサート |

| 必要なセットアップ | 工具研削または機械加工 | ジャストツールアッセンブリー |

| 生産量 | 中~高 | 非常に高い |

| リードタイム | 機械加工による長さ | インサートの準備が整っているため、より迅速 |

| コスト | 大口生産では低い | 非常に大量の場合、より低くなる |

| 柔軟性 | ツールの形状をカスタマイズできるため、より柔軟性が高い | 限られたインサート形状 |

| 品質管理 | 社内研磨による管理 | インサート成形によるプリセット |

超硬ブランクは、様々なタイプの工具をフレキシブルに製造できるが、より多くの加工を必要とする。刃先交換式チップは、迅速な大量生産が可能ですが、形状オプションは限られています。

よくある質問

超硬ブランクで最も一般的な穴の形状は?

丸い工具シャンクの場合、最も一般的なのは、単一のセンター穴、2つのオフセンター穴、十字穴または4つ穴パターンです。テーパーシャンクの場合、軸方向の1つ穴または半径方向の2つ穴が一般的です。

超硬ブランクから工具を加工する場合、どのような精度が達成できますか?

CNC工具研削とEDM技術により、超硬ブランクを公差±2ミクロン、表面粗さRa0.2ミクロン以下の切削工具に加工することができます。

損傷を避けるために、超硬ブランクはどのように扱えばよいですか?

超硬ブランクはエッジがもろく、コーナーが欠けやすい。ブランクの取り扱い、クランプ、加工の際には、エッジに衝撃を与えたり、ブランクにストレスを与えたりしないように注意する必要がある。パッド入りのハンドリング治具が役立ちます。

ブランクから工具を加工する際に、クーラント供給孔を組み込むことはできますか?

確かに、貫通穴の超硬ブランクは、エンドミルのような工具の切れ刃や切り屑用フルートにクーラントを供給するための交差穴加工を容易にします。しかし、ブラインドホールのブランクでは、内部クーラントのオプションが制限されます。

シュリンクフィット・ツールホルダーは、超硬ブランクにどのように使用するのですか?

シュリンクフィッティングは、温度差を利用して、超硬ブランクとスチール製ツールホルダーの間に干渉嵌合を作り、動きや振れのない確実なクランプを実現します。高性能加工に適した方法です。

超硬切削工具を研ぐ際のベストプラクティスを教えてください。

専用の工具研削装置を使用し、超硬合金の材種に推奨される研削送り/速度を守り、クーラントを使用し、何段階にも分けて研ぎ、軽い石うすでバリ取りを行い、超硬合金の過熱や衝撃を避ける。研磨後は再コーティングを行う。

結論

プレドリル穴を含む超硬ブランクは、生産要件を満たす幅広い切削工具を効率的に製造するための汎用性の高い材料です。工具設計のニーズに基づき、適切な寸法、超硬材種、穴パターンを持つブランクを使用することで、様々な用途に対応した高品質の工具を正確に加工し、仕上げることができます。規格が進化し続け、先進的な超硬材種が開発される中、超硬ブランク技術は、最適化された切削工具の製造を可能にし続けるだろう。