はじめに容赦のなさを克服する耐久性とパフォーマンス

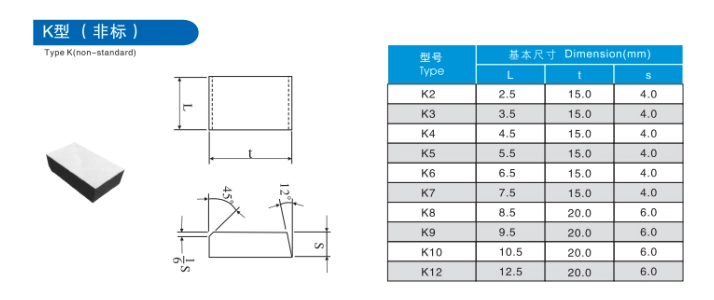

極端な温度と研磨材が工具を限界まで押し上げる過酷な金属切削の領域では、最もタフなものだけが生き残ります。参入 タイプKカーバイド ろう付け ヒント最も過酷な切削条件にも耐え、卓越した性能と工具寿命を発揮するよう設計されたヘビーデューティー・チャンピオン。

この記事では、タイプK超硬ろう付けチップの世界を掘り下げ、そのユニークな特性や利点、そして最も困難な加工課題への取り組みに最適な選択肢である理由を探ります。

過酷な切削条件への挑戦:熱と摩耗との戦い

機械加工の限界に挑む:

機械加工には、切削工具を急速に劣化させるような過酷な条件を伴うものがある:

- 高温: 摩擦と切屑の形成により切削領域で発生する高温は、切刃を軟化させ、工具の急速な摩耗と精度の低下につながる。

- 研磨材: 鋳鉄、高シリコンアルミニウム、繊維強化プラスチックのような研磨材を加工すると、刃先に大きな摩耗が発生し、工具寿命が短くなり、仕上げ面が損なわれます。

- 中断されたカット 不規則な形状や断続的な表面を持つ部品を加工する際に遭遇する断続切削は、切削工具に衝撃荷重や熱サイクルを与え、チッピングや破損のリスクを高めます。

タイプK超硬ろう付けチップ:強度と耐久性のための鍛造

耐久性とパフォーマンスの解剖学:

タイプKの超硬ブレージングチップは、過酷な切削条件に耐えるように設計されており、次のような特徴があります:

- タフな超硬グレード: タイプKのチップは、過酷な温度や研磨条件下での摩耗、チッピング、破壊に対する高い靭性と耐性を持つように特別に調合された超硬材種を採用しています。

- ポジティブなレーキアングル: Type Kチップのポジティブすくい角は、切削抵抗と発熱を低減し、切りくずの流れを改善し、過酷な用途での工具寿命を延ばします。

- 強力なろう付けジョイント: 超硬チップは、高温と衝撃荷重に耐える特殊なろう付け合金を使用して工具シャンクにしっかりとろう付けされ、最も困難な作業でもチップの完全性を保証します。

タイプK超硬ろう付けチップが過酷な条件下で威力を発揮する10の理由

赦されざる者を自信で克服する:

タイプK超硬ろう付けチップの堅牢な構造と材料特性は、いくつかの重要な利点につながります:

- 卓越した耐摩耗性: 強靭な超硬材種とポジティブすくい角により、研磨材や高温による摩耗を最小限に抑え、工具寿命を大幅に延長します。

- 高温硬度が高い: タイプKのチップは、高温下でも硬度と刃先の完全性を維持し、要求の厳しい用途でも安定した性能と精度を保証します。

- 欠けや破損に対する耐性: 強靭な超硬材種と強固なろう付け接合により、K型チップは断続切削で発生する衝撃荷重や熱サイクルに耐えることができます。

- チップコントロールの改善: 正のすくい角は、効率的な切り屑の流れを促進し、熱の蓄積を抑え、工具とワークの両方に損傷を与える切り屑の溶着を防止する。

- 切断力の低減: ポジティブなすくい角と鋭い切れ刃は、切削力を最小限に抑え、工具、工作機械、被削材へのストレスを軽減する。

- 表面仕上げの向上: タイプKのチップは主に仕上げ用に設計されたものではありませんが、特に他のチップ形状が苦戦するような難度の高い素材では、驚くほど良好な表面仕上げを達成できます。

- 要求の厳しい用途における多用途性: タイプKのチップは、荒加工、中仕上げ加工、難削材の断続切削など、幅広い重切削加工に適しています。

- 厳しい環境における費用対効果: タイプKチップによる工具寿命の延長とダウンタイムの短縮は、特に工具の摩耗が大きな問題となる用途において、全体的なコスト削減に貢献する。

- 生産性の向上: 工具寿命を犠牲にすることなく、より高い切削速度と送りに耐える能力は、生産性の向上とサイクルタイムの短縮につながります。

- 工具の故障リスクを低減: タイプKチップの堅牢な構造と耐摩耗性は、工具破損のリスクを最小限に抑え、プロセスの信頼性を高め、スクラップ率を低減します。

タイプK超硬ろう付けチップの用途

耐久性とパフォーマンスが融合する場所:

タイプKの超硬ろう付けチップは、最も困難な加工課題に取り組むための最適な選択です:

- 焼入れ鋼の加工: 高い熱間硬度と耐摩耗性により、切削工具に厳しい焼き入れ鋼の加工に最適です。

- 研磨材の切断: タイプKのチップは、鋳鉄、高シリコンアルミニウム、繊維強化プラスチックのような研磨材の加工に優れています。

- 切断作業の中断: チッピングや破壊に強いため、溝やポケットなどの不規則な形状のフライス加工のような断続切削加工に適している。

正しいタイプK超硬ろう付けチップの選択:考慮すべき要素

過酷な条件下での工具選択の最適化:

最適なタイプKの超硬ろう付けチップを選択するには、いくつかの要因を慎重に考慮する必要があります:

- 工作物の材質: 材料の硬度、研磨性、熱特性は、適切な超硬グレードとコーティングを決定する上で極めて重要な要素です。

- 切断条件: 切削速度、送り、切り込み深さ、断続切削の有無など、切削条件の厳しさがチップ選択に影響する。

- 工作機械の能力: 工作機械の剛性とパワーは、達成可能な切削パラメータや、適切なチップサイズと形状の選択に影響を与える可能性がある。

タイプK超硬ろう付けチップの選択:簡易ガイド

選択プロセスを支援するために、異なるタイプKのチップ形状の典型的な用途と考慮点をまとめた表を以下に示す:

| タイプK チップ形状 | 代表的なアプリケーション | 主な検討事項 |

|---|---|---|

| ポジティブレーキアングル付きスクエアインサート | 汎用荒加工、重切削加工 | 幅広い用途に対応し、強度とチップフローのバランスが良い。 |

| 正レーキ角付き三角形インサート | プランジ加工、傾斜加工、コーナー加工 | アグレッシブなカッティングやプランジング作業に強い刃先を提供 |

| チップブレーカー形状のラウンドインサート | 連続切削で切りくず処理を改善 | 連続切削作業において、切屑処理を強化し、切削抵抗を低減します。 |

タイプK超硬ろう付けチップに関するよくある質問

Q1:Kタイプ 超硬ろう付けチップを仕上げ加工に使うのか?

A1: 主に荒加工と重切削用に設計されていますが、タイプKのチップは、他のチップ形状では困難な被削材でも、驚くほど良好な仕上げ面を得ることができます。しかし、最適な仕上げ面を得るには、一般的に仕上げ加工専用に設計されたチップを使用することをお勧めします。

Q2: タイプKの超硬ろう付けチップの摩耗の兆候は何ですか?

A2: 一般的な摩耗の兆候には、切れ刃の逃げ面摩耗、すくい面のクレーター摩耗、切れ刃のチッピングや破断などがある。極端な切削条件では、摩耗は寸法精度の低下、表面仕上げの悪化、切削抵抗の増大として現れます。

Q3: タイプKの超硬ろう付けチップを使用する場合、工具寿命を最大限に延ばすにはどうすればよいですか?

A3: 重要な要素には、用途に適したチップ形状と材種の選択、切削パラメータの最適化(材料の被削性と工作機械の能力を考慮)、適切な切削油剤の塗布の確保、機械のセットアップの厳密な維持などがある。

Q4: 角型チップと三角型チップの違いは何ですか?

A4: ポジティブすくい角を持つ正方形チップは、一般的な荒加工や重切削加工に適した強度と切りくずの流れのバランスを提供し、ポジティブすくい角を持つ三角形チップは、積極的な切削や突っ込み加工に適した強力な切れ刃を提供する。

Q5: どのような場合にタイプKの丸型チップを選ぶのでしょうか?

A5: チップブレーカ形状を持つ丸形チップは、角形チップや三角形チップに比べ、切りくず処理を強化し、切削抵抗を低減するため、連続切削加工に好まれることが多い。