はじめに

強力なフライス盤を想像してください。その主軸は容赦なく回転し、揺るぎない精度で金属を削り取ります。さて、この作業の中心にある切削工具を思い浮かべてほしい。 タイプB超硬合金 ろう付け チップフライス加工を特徴づける過酷な力や断続的な切削条件に耐えるように設計されています。

この記事では、タイプBの超硬ブレージングチップの世界を掘り下げ、そのユニークな特性、利点、そして厳しいフライス加工用途に最適な選択である理由を探ります。

フライス加工:断続切削によって定義される加工作業

課題を理解する

切削工具が連続的にワークピースと噛み合う旋削加工とは異なり、フライス加工では一連の断続切削が行われます。工具がワークピースに何度も入ったり出たりするため、衝撃荷重が発生し、切削力が変動する。

このような断続的な切削条件では、卓越した超硬ろう付けチップが要求されます:

- 耐衝撃性: ワークピースに出入りする際の繰り返しの衝撃や応力に耐えること。

- エッジの強さ 変動荷重下での刃先のチッピングや破損を防ぐ。

- 耐熱衝撃性: 中断されたカット中に発生する急速な加熱と冷却のサイクルに対応するため。

タイプB 超硬ろう付けチップフライス加工に最適

幾何学とグレードの勝利の組み合わせ

タイプBの超硬ろう付けチップは、そのユニークな組み合わせにより、フライス加工用途で優れた性能を発揮するよう特別に設計されています:

- 負のレーキ角: タイプBチップの特徴である負のすくい角は、すくい面が切れ刃に向かって上向きに傾斜していることを意味します。この形状により

- エッジの強さが増す: 負のすくい角から生じる厚い切れ刃は、衝撃荷重下でのチッピングや破損に対する優れた耐性を提供する。

- チップフローの改善: 負のすくい角は、連続切削では切り屑の流れを妨げることがあるが、切り屑が切削ゾーンに溜まりやすいフライス加工では、切り屑の排出を助けることがある。

- タフな超硬グレード: タイプBのチップは、一般的に、コバルト(Co)の含有量を高めたり、タンタル(Ta)やニオブ(Nb)などの他の元素を添加した、より強靭な超硬合金を使用しています。これらの鋼種には、以下の特長があります:

- 強化された耐衝撃性: フライス加工で遭遇する繰り返しの衝撃に耐える。

- 耐熱衝撃性の向上: 断続的なカット中に起こりうる急激な温度変化に対応するため。

フライス加工におけるタイプB超硬ろう付けチップの利点

パフォーマンスと生産性の向上

タイプBの超硬ろう付けチップのユニークな特性は、フライス加工においていくつかの重要な利点につながります:

- 工具寿命の延長: 卓越した耐衝撃性と刃先強度により、工具寿命が長くなり、工具交換のためのダウンタイムが短縮され、全体的な工具コストが削減されます。

- 切削パラメータの増加: タイプBのチップは堅牢であるため、切削速度と送り速度を上げることができ、生産性と加工時間の短縮を実現します。

- 表面仕上げの向上: タイプBのチップは、一般的に最高の仕上げを実現することは知られていませんが、正しく使用すれば、多くのフライス加工用途で許容できる表面品質を得ることができます。

- 素材選択の多様性: タイプBのチップは、鋼、ステンレス鋼、鋳鉄、さらに一部の硬い合金を含む、幅広い材料のフライス加工に適しています。

タイプB超硬ろう付けチップの用途

B型チップの輝き

タイプBの超硬ブレージングチップは、以下のような幅広いフライス加工に最適です:

- フライス加工: ワークピースに平らな面を作る。

- 肩のフライス加工: ショルダー、ステップ、スロットの加工。

- スロットフライス: さまざまな幅と深さの溝やスロットを切る。

- ポケットフライス: ポケット、凹部、内部空洞の加工。

- 輪郭フライス加工: 複雑な輪郭を描く

正しいタイプB超硬ろう付けチップの選択:考慮すべき要素

工具選択の調整

タイプBのチップはミリング加工に優れていますが、このカテゴリーで最適なチップを選択するには、いくつかの要素を考慮する必要があります:

- 工作物の材質: 材料の硬度、研磨性、熱特性は、超硬グレードとコーティングの選択に影響します。

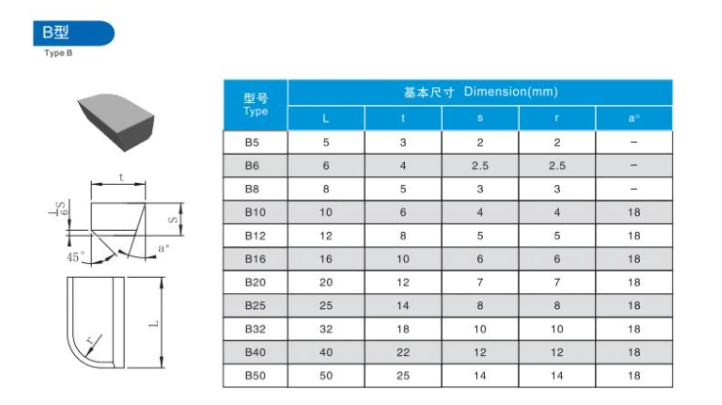

- フライス作業: フェースフライス、ショルダーフライス、スロットフライスなどの特定のフライス加工によって、必要なチップの形状とサイズが決まります。

- 切断パラメータ: 希望する切削速度、送り速度、切り込み深さは、チップ形状と材種の選択に影響する。

- 工作機械の能力: 工作機械の剛性とパワーは、チップサイズと切削パラメーターの選択を制限することがある。

- 表面仕上げの要件: 主に仕上げ加工では知られていないが、希望する表面仕上げは、チップ形状の選択や刃先の準備に影響を与えることがある。

タイプB超硬ろう付けチップの選択:簡易ガイド

選択プロセスを支援するために、タイプBの先端形状別の典型的な用途と考慮点をまとめた表を以下に示す:

| タイプB チップ形状 | 代表的なアプリケーション | 主な検討事項 |

|---|---|---|

| スクエアショルダー | ショルダーフライス、フェーシング、スロット加工 | 最も強力な形状で、重切削や断続切削に適しています。 |

| コーナー半径 | 輪郭フライス加工、ポケット加工 | スクエアショルダーチップより滑らかな仕上がり |

| ボールノーズ | コンターミリング、3Dプロファイリング | ポケットの底を球状にし、曲面に最適。 |

| ブルノーズ | 仕上げ、輪郭 | 大きなRと平らな底を組み合わせ、中仕上げと仕上げのカットに対応。 |

ジオメトリーとグレードを超える:タイプBチップの性能を最適化する

フライス加工の成功を左右する要因

適切なタイプBの超硬ブレージングチップを選択することは非常に重要ですが、他にもいくつかの要因がフライス加工の性能に影響します:

- 切削油剤の選択と適用: 適切な切削油剤の使用は、工具寿命、切屑排出、仕上げ面に大きな影響を与えます。

- 工作機械の剛性とセットアップ: 振動を最小限に抑え、工具の寿命を最大限に延ばすには、剛性の高い工作機械と確実なワーク保持が不可欠です。

- 切削パラメータの最適化: 適切な切削速度、送り速度、切込み深さを選択することは、工具寿命、生産性、仕上げ面のバランスをとる上で極めて重要です。

タイプB超硬ろう付けチップに関するよくある質問

Q1: タイプBの超硬ブレージングチップは、金属以外の材料にも使用できますか?

A1: タイプBのチップは主に金属用に設計されているが、より硬いプラスチックや複合材料の加工にも使用できる場合がある。

Q2: タイプBの超硬ろう付けチップの摩耗の兆候は何ですか?

A2: 一般的な摩耗の兆候としては、切れ刃のチッピングや破損、すくい面や逃げ面の過度の摩耗、すくい面のクレーターなどがある。

Q3: タイプBの超硬ブレージングチップの工具寿命を最大限に延ばすにはどうすればよいですか?

A3: 重要な要素には、用途に適したチップ形状と材種の選択、切削パラメータの最適化、適切な切削油剤の使用、機械の剛性確保などがある。

Q4: スクエアショルダーとコーナーラジアス・タイプBチップの違いは何ですか?

A4: スクエア・ショルダー・チップは最も強度が高く、重切削や断続切削に最適です。一方、コーナー・ラジアス・チップは滑らかな仕上げが可能で、輪郭加工やポケット加工に適しています。

Q5: どのような場合に、ブルノーズチップではなく、ボールノーズ・タイプBのチップを選ぶのでしょうか?

A5: ボールノーズチップは、ポケットに球状の底面を形成したり、複雑な曲面を加工したりするのに適しており、一方、ブルノーズチップは、大きなRと平坦な底面の組み合わせが求められる中仕上げ加工や仕上げ加工に適している。