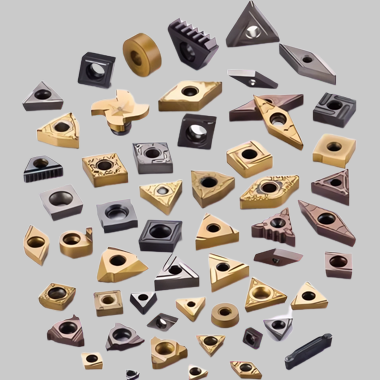

超硬ターニングチップ は、旋盤やその他の工作機械で、鋼、鋳鉄、焼き入れ材、その他の難削材を効率的に加工するために使用される、非常に硬くて耐久性のある切削工具材料です。この記事では、サイズ、グレード、コーティング、アプリケーション、動作パラメータ、コスト、サプライヤー、インストール、メンテナンスなどの概要を含む、超硬チップの包括的なガイドを提供します。

超硬旋削インサート形状および標準指定

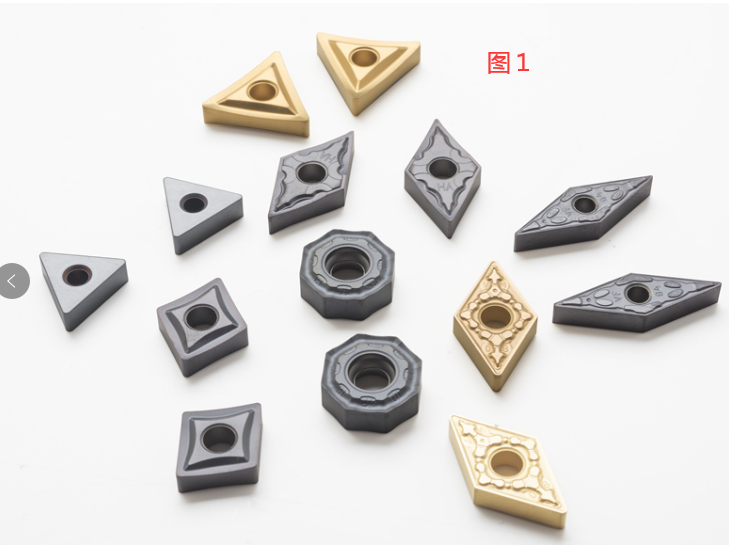

超硬チップは、ANSIまたはISOの形状コードで参照される、標準化されたさまざまな形状とサイズがあります。インサートの形状は、適切な用途や動作パラメータに影響を与えます。一般的なチップスタイルには、CNMG、DNMG、SNMA、VNMG、TNMG、WNMGなどがあります。

表1: 一般的な超硬インサート形状

| 形状コード | 説明 |

|---|---|

| シーエヌエムジー | 中立すくい角のスクエアチップ、鋼の旋削、溝入れ、切断に多用途。 |

| DNMG | 軽い仕上げカット用55°菱形チップ |

| エスエヌエムエー | 軟質非鉄金属用ポジティブすくい付き丸型チップ |

| ブイエヌエムジー | 焼入れ鋼用の非常に鋭利な先端を持つ80°ダイヤモンドチップ |

| TNMG | 鋼鉄、鉄の粗加工用の3つのカッティング・コーナーを持つ三角形状のインサート |

| WNMG | 高送り粗加工用80°ダイヤモンドチップ |

この命名法は、公差、クリアランス、および他の幾何学的属性を変換します。さらに、サイズ番号は内接円の直径を示します。例えば、CNMG 432は、1/2 "正方形のインサートを示します。インサートは、常に操作要件に基づいて選択する。

炭化タングステンの等級と組成

炭化タングステン粉末は、コバルトまたはニッケルの結合剤と添加剤とブレンドされ、焼結され、工具鋼の代替品と比較して卓越した硬度と耐熱性を持つチップになります。バインダーの割合や粒径を変えることで、靭性、強度、温度のバランスを取りながら、特定の加工シーンに合わせたチップを製造することができます。

表2:一般的なタングステンカーバイドの等級

| グレード | バインダー | 硬度 | タフネス | 適切なオペレーション |

|---|---|---|---|---|

| C1、C2 | 6% コバルト | ハード、85.7 HRA | 脆い | 高速度鋼仕上げ |

| C3、C4 | 8-10% コバルト | ミディアム | グッド | 焼入れ鋼の旋削とフライス加工 |

| C5、C6 | 12-13% コバルト | よりタフに | 非常に良い | 中断カットと高送りカット |

| C7, C8 | 14-16% コバルト | タフ | 素晴らしい | 高剛性/高振動、ステンレス鋼 |

炭窒化チタンとニッケル/モリブデンのバインダーを組み合わせたサーメットと呼ばれる先進的な基材組成は、低温での高速加工に重点を置いたタングステン材種に代わる選択肢を提供します。その他の様々なエキゾチック材種は、過酷な条件下での可能性を広げます。被削材の被削性と切削力に応じてチップを選択します。

超硬インサートコーティング

基材にCVDまたはPVD成膜でコーティングを施すことにより、耐摩耗性と潤滑性が向上し、高負荷下でも切れ刃の鋭利さが長持ちします。一般的なタングステンカーバイトチップコーティングの種類は以下の通りです:

表3: 超硬インサートコーティング

| コーティング | 説明 | メリット |

|---|---|---|

| TiCN | 炭窒化チタン | タフな一般旋盤加工とフライス加工 |

| チタン | 窒化チタン | 高潤滑性、耐熱性 |

| Al2O3 | 酸化アルミニウム | 耐摩耗性、断熱性 |

| TiAlN | 窒化チタン・アルミニウム | 最高1000°Fの高速加工 |

| 窒化チタン | 窒化チタン・シリコン | 極めて高い耐熱性と耐摩耗性 |

コーティングは、より高い速度と送りを可能にする。鋼材にはTiCNまたはTiNから始める。高い切削温度に達する高硬度材には、TiSiNのようなプレミアムコーティングを使用する。コーティングは、被削材とパラメータに依存するが、非コーティングのチップ材種よりも5~10倍の寿命を促進する。

超硬インサート動作パラメータ

ハイス工具とは逆に、超硬チップは、高速、送り、切り込みで最高の性能を発揮します。チップ形状の剛性と硬化材種の組み合わせは、成形工具ビットには適さない積極的な材料除去率をサポートします。しかし、所定のセットアップのための定数は、依然として重要です。

表4: 超硬インサート加工の提案

| パラメータ | 推奨範囲 |

|---|---|

| スピード | 400-600 SFM |

| フィード・レート | 0.010-0.020 ipr |

| 切り込み | 0.250インチまで |

| 冷却水 | 洪水または高圧 |

フェーシングとターニング、ワーク径の違いに応じて、レートを適切に変化させます。工具、機械、被削材の組み合わせが許容する最大限の体積除去をプログラムします。これにより、生産性が最大化され、ハイスの代替品と比較して高いチップコストが削減されます。研削チップは、剛性の高いセットアップで、指定された送りや速度を2倍にすることができます。

超硬インサートのコストに関する考察

超硬チップは、工具寿命や速度/送りに関しては、工具鋼ビットをはるかに凌ぐが、チップ1個当たり$5~50以上の消耗品価格は、1回限りのハイス工具コストを考慮すると、怖気づくかもしれない。しかし、関連する加工生産性やダウンタイムの要因を考慮すると、超硬合金は部品当たりのコストベースでは安価になります。

表5:超硬インサート価格に関する考察

| インサートサイズ | インサート1本あたりの価格帯 |

|---|---|

| CNMG 432(1/2インチ角) | $8 – 15 |

| DNMG 332(直径3/8インチ) | $6 – 12 |

| SNMA 432(直径1/2) | $10 – 25 |

| TNMG 332(3/8″トライアングル) | $6 – 15 |

| WNMG 432 (1/2″ 80°径) | $12 – 30 |

粗加工用の大きなサイズは、コストが高くなりますが、より深い切削と高い切り屑排出率を可能にし、時間の節約によって追加的なチップ費用を相殺します。チップのスタイルやブランドを試し、価格と品質/寿命のバランスを取りながら、特定の用途に最も経済的なオプションを見つける。チップの価格だけでなく、超硬合金を使用した場合の総加工時間の改善を考慮してください。

超硬インサート 供給者

多くの切削工具メーカーや販売業者は、どのような仕様要件や予算にも適合する超硬チップを供給しています。注目すべき超硬チップブランドには、次のようなものがあります:

表6:注目すべき超硬インサートメーカー

| ブランド | 評判 | 起源 | 価格 |

|---|---|---|---|

| ケナメタル | プレミアム・パフォーマンス | 米国 | $$$ |

| イスカー | 上級グレード | イスラエル | $$ |

| サンドビック | リーディング・コーティング | スウェーデン | $$$ |

| 京セラ | 剛性 | 日本 | $$ |

| 三菱 | 多様なアプリケーション | 日本 | $ |

| コルロイ | 経済的 | 韓国 | $ |

| タンガロイ | 生産性 | 日本 | $$ |

| ウィディア | カスタムソリューション | ドイツ | $$$ |

ブランド内では、様々な製品ラインが、速度、工具寿命、およびコスト要素のバランスを考慮した汎用、高性能、または経済的なアプリケーションに対応しています。オンラインで幅広く入手可能なため、サイズ、コーティング、材種を絞った工具カタログの検索が容易です。絶対的な価格設定は絶えず変動していますが、プレミアムグレードは$50付近、ベーシックなチップは$5付近を想定しています。インサートの初期費用だけでなく、総合的な運用への影響を考慮してください。

超硬旋削用インサートホルダー

超硬チップは、機械のタレットや刃物台に装着されるツールホルダーやブロック剛性に取り付けられます。旋削加工、ボーリング加工、溝入れ加工、切断加工、ねじ切り加工などの用途向けに、多くの標準ホルダースタイルが用意されています。刃先交換式ブロック形状は、チップのマルチコーナ機能を活用して剛性を高めます。

表7:超硬インサートツールホルダーのスタイル比較

| ホルダー | 剛性 | インサートの互換性 | コスト |

|---|---|---|---|

| ソリッド・ブロック | 最高 | 最も柔軟性が低い | $$$ |

| モジュラー | 非常に良い | 特定用途 | $$ |

| シングルインサート | グッド | 1 インサート・サイズ/タイプ | $ |

| ブレージングチップ | 低い | カスタム固定インサート | $ |

工具ブロックは、チップの位置や数量、交換性、鋼製と超硬製などの材質オプション、加工コストなどの実用的な要素を考慮して選択する。一般的な旋削加工では、焼入れ鋼製ホルダで十分な場合が多い。CNCでのチップの交換性を活用し、ホルダを最小化して効率化を図る。厳しい条件下では、焼きばめによるチップ保持を考慮する。

超硬インサート工具の検査とメンテナンス

他の加工システムコンポーネントと同様に、超硬チップとホルダーの継続的な作動を保証するために、慎重なメンテナンス方法を適用してください。生産性を最大化するために、使用状況の監視、加工前後の完全性チェック、保管上の注意、チップのローテーション行動に従ってください。

表9:超硬インサートおよびホルダー工具のメンテナンス

| メンテナンス活動 | ステップ・バイ・ステップ | インターバル |

|---|---|---|

| 利用トラッキング | インサート・グレード、ライフサイクル、フィード/スピードの文書化 | 各ツールのセットアップ |

| 操業前点検 | チップの切れ味、エッジの完全性をチェック | シフト開始 |

| 操業後の点検 | インサートの摩耗、クレーター、亀裂を点検する。 | シフト終了 |

| インデックスの挿入/回転 | 未使用のコーナーに回転、または新しいエッジにフリップ | 特定の切断時間または摩耗割合のしきい値で |

| クーラント洗浄 | インサート/ホルダーの周囲の目に見えるゴミを取り除く | 毎日 |

| 保管上の注意 | インサート/ホルダーを湿気にさらさない | 常に |

| 器具の検査 | シール、接続部に異常がないことを確認 | 毎月 |

| カット品質分析 | 公差の変化から摩耗の進行を検出 | 部品ごとの手順 |

特性と工具寿命に基づいてチップをプログラムで追跡することで、データ駆動型の意思決定が可能になり、加工効率が長期的に向上します。

超硬インサート性能の最適化

チップの材種と加工パラメータが寿命に大きく影響するため、工具寿命の改善を追い求める速度/送り/深さを微調整する前に、まずこれらの要因を最適化してください。変数を調整する優先順位は以下の通りである:

- インサート基板 - 基本的なC2/C6グレードとスプラインから始め、正確にフィットさせる。

- 被削材仕様 - 硬度と工具合金の適合性を確認する。

- 剛性 - オーバーハングの最小化、バッキングブロックの適用、ホルダーのシュリンクフィット

- クーラントの使用 - 切削ゾーンへの高圧の流れを確保する。

- スピード/フィード - 控えめなスタートポイントをダイヤル設定し、小刻みに調整する。

- 切り込み - 工具のたわみと材料除去率のバランス

各設定レベルにおけるチップの性能を記録し、加工環境に適した寿命の長いスイートスポットに磨きをかけます。

よくあるご質問

タングステンカーバイドのインサートグレードは何が最適ですか?

最適な材種は、加工用途と被削材によって異なります。C1/C2 のような硬い材種は、高精度の仕上げ加工に対応し、C5 のような硬いチップは、断続切削に耐えることができます。チップを選択する際には、工具寿命、部品の公差、生産性のバランスを評価してください。

超硬チップの寿命は?

慎重に使用された超硬チップは、鋼の旋削加工で60~120分の切削時間に達することがよくあります。セットアップの剛性に適した最適な速度と送りでは、被削材の仕様、必要な仕上げ品質、加工時間にもよりますが、チップ寿命は100個以上の部品が一般的です。

超硬チップがすぐに壊れたり、欠けたり、摩耗したりするのはなぜですか?

チップの過度な摩耗や工具の不具合は、一般的に、 過度な速度/送り、またはクランプ安定性、振動、高調 波の問題を示している。インサートが完全に清浄であり、適切に装着さ れていることを確認してください。未使用の切れ刃にインデックスを付ける。システムの剛性をチェックする。目標とする工具寿命に達するまで、計画的に速度と送りを下げてください。合金に適したチップ材種を使用する。

超硬チップの工具寿命を最大限に延ばすには?

運転温度を下げることで、超硬合金の完全性が長持ちする。鋭利な切れ刃、切削方向と一致した正のすくい角、控えめな切り込み深さ、制御された送り、強固なクランプ、界面から発生する熱を常に放散するための大量のクーラント流の適用を確実にします。酸化アルミニウムAl2O3などのプレミアムコーティングを選択するか、費用対効果が高い場合は、耐熱性をさらに高めるセラミックチップへのアップグレードを検討してください。