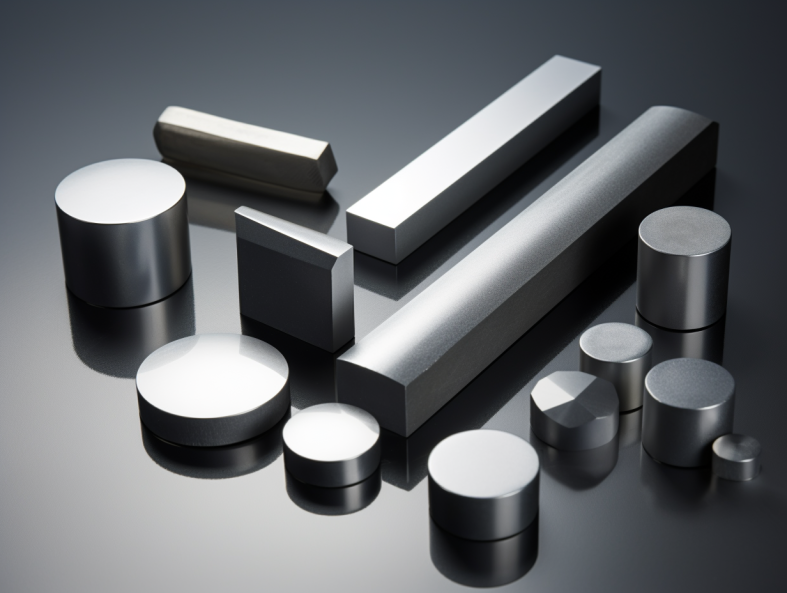

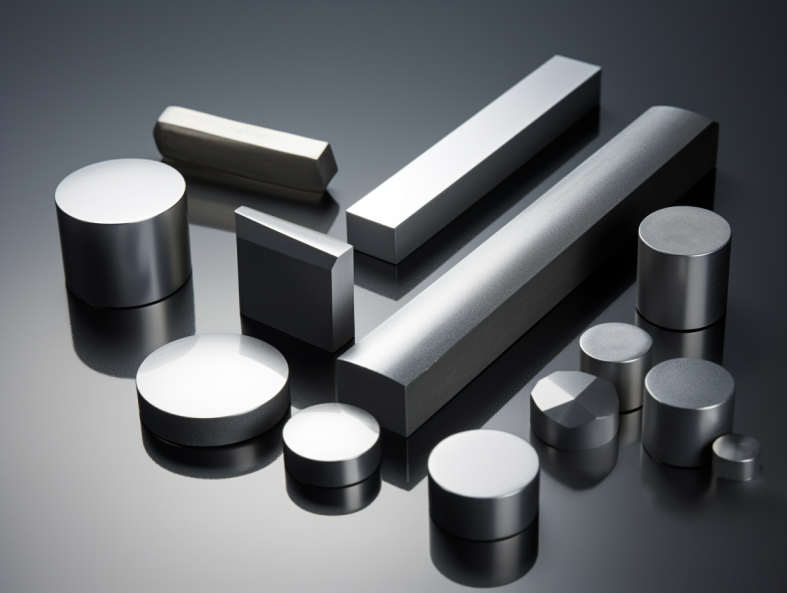

概要 超硬工具ブランク

タングステンカーバイトツールブランクは、研削され、完成した切削工具に機械加工されたタングステンカーバイト材料の未完成ブロックを指します。炭化タングステンの非常に高い硬度と耐摩耗性は、金属切削アプリケーションのための理想的な材料になります。

このガイドでは、超硬合金の材種、工具ブランクの種類、製造方法、研削工程、用途、設計上の考慮点、仕様、サプライヤー、コスト、利点と制限、その他超硬工具ブランクに関するFAQを包括的に紹介しています。

超硬工具ブランクの種類

工具ブランク用のタングステンカーバイド材種の主な種類は以下の通りです:

- 炭化タングステン(WC)ストレート

- コバルトセメントタングステンカーバイド(WC-Co)

- 炭化クロムコーティング

- 炭化チタン添加

- 炭化タンタル強化

- 炭化ニオブのグレード

コバルト含有量6-12%のWC-Coグレードが最も広く使用されている。コバルトは炭化タングステン粒子のバインダーマトリックスとして機能します。他の炭化物やコーティングは、特定の特性を向上させます。

超硬工具ブランクの種類

一般的な超硬工具ブランクタイプ:

| タイプ | 詳細 | アプリケーション |

|---|---|---|

| 丸棒ブランク | 円筒バー | リーマ、エンドミル、ドリル |

| 正方形ブランク | 角棒 | ブローチ、スリットソー |

| 長方形ブランク | 長方形断面のロッド | カッター、ルータービット |

| ディスクブランク | 円筒ディスク | ギアカッター |

| ブロック・ブランク | 長方形ブロック | 成形工具、金型 |

ブランク形状は、最終的な工具加工プロセスと最終工具形状に合わせて設計される。

超硬工具ブランク製造

タングステンカーバイトブランクの主な製造工程:

- 粉砕とブレンド - 炭化タングステンとコバルトを十分に混合した粉末

- コンパクション - 希望するブランクの形にプレスされたパウダー

- 焼結 - ブランクを1400~1600℃で焼成し、緻密化と強靭化を図る。

- 研磨 - 正確な寸法に研磨されたブランク

- イーディーエム - 複雑なプロファイルに使用される放電加工

- レーザー切断 - PCD/CBN層の精密レーザー切断

- コーティング - 必要に応じてCVDおよびPVDコーティングを施す。

- 検査 - 寸法精度、仕上げ、欠陥チェック

高度な焼結技術と機械加工技術により、安定したツールブランクの品質が得られます。

超硬工具研削加工

焼結タングステンカーバイド工具ブランクを加工するための一般的な研削方法:

- 平面研削 - 表面を平らにし、寸法を設定する

- 円筒研削 - 半径を研削し、丸いプロファイルを作成

- センターレス研削 - 円筒部品の直径を精密に研削

- 内面研削 - 穴と内径の研削

- ホーニング - 穴のサイズと形状を高精度に仕上げる

- イーディーエム - 砥粒研削では不可能な複雑形状の切断

各工程は、工具設計のための特定の形状能力を提供する。

応用例 超硬工具ブランク

超硬工具ブランクは、切削工具の製造に使用されます:

- ミーリング - エンドミル、スラブミル、フェースミル

- 旋削/ボーリング - ボーリングバー、チップ、ツールビット

- 掘削 - ツイストドリル、ガンドリル、カウンターシンク

- リーミング - テーパーリーマ、スパイラルフルートリーマ

- 歯切り - ホブ、シェーパーカッター、スカイビングツール

- ブローチ加工 - 内部および外部ブローチ

- 製材 - スリットソー、サークルカッター

- スレッディング - ねじ切り機、タップ、ねじ回し工具

- 特殊工具 - 成形工具、ザグリ、面取り工具

超硬合金の硬度は、ほぼすべての金属加工工具に適しています。

超硬工具ブランクの設計に関する考察

超硬工具ブランクの主な設計要因:

- 超硬グレード - 要求される硬度、靭性、耐摩耗性に応じた選択

- バインダー内容 - 破壊靭性を向上させる高コバルト

- ブランクの形状とサイズ - 後続の加工プロセス用に設計されている

- 表面仕上げ - 厳しい公差と表面仕上げで研磨

- コーティング - CVD、PVDコーティングが耐摩耗性を強化

- ろう付けチップ - 超硬チップをスチールシャンクにろう付け

- QA/QC - 欠陥のないブランクを確保するための厳格な検査プロトコル

ブランクの特性は、最終的な加工用途の運転条件と寿命要件に合わせて調整される。

仕様

典型的な仕様 超硬工具ブランク:

| パラメータ | 仕様 |

|---|---|

| 硬度 | 88-93 hra(~1600-2100hv)(~1,500-2,000hv)。 |

| 密度 | 14.95 - 15.10 g/cm3 |

| 横方向の破断強度 | 500,000 - 750,000 psi |

| 炭化タングステン含有量 | 84 - 97% wt |

| コバルト含有量 | 3 - 16% wt |

| 多孔性 | ゼロに近い、完全な密度 |

| 表面仕上げ | 最大10μインチ、鏡面仕上げ |

| 寸法 | 公差±0.0005 |

正確な組成、微細構造、硬度、強度、加工仕上げが工具ブランクの品質を決定する。

グローバルサプライヤー

超硬工具ブランクのトップメーカー:

- ケナメタル

- サンドビック

- 三菱マテリアル

- 株式会社オーエスジー

- 不二越

- 住友

- LMTツール

- グーリング

- ハルシオン テクノロジーズ

- ロック・リバー・ツール

多くの工具ブランドは、これらの定評ある超硬サプライヤーからブランクを調達し、自社ブランド名で完成工具を製造している。

コスト要因

超硬工具ブランクのコストに影響を与える要因:

- 選択された超硬グレード

- 注文数量

- ブランクの寸法と複雑さ

- 公差と表面仕上げの必要性

- 追加研磨またはコーティング

- 試験要件

- 使用される製造方法

- メーカーの評判と能力

- 世界の需給ダイナミクス

コストの範囲: $5~$100+/ブランクアプリケーションに大きく依存する

メーカーに特注の見積もりを依頼することをお勧めする。

購入に関する考慮事項

超硬工具ブランクを調達する際の主な考慮事項:

- 用途に必要な超硬合金の特性

- 適切なブランクの形状とサイズを指定する

- 必要な表面仕上げと寸法公差

- さまざまなグレードと量のリードタイムを理解する

- メーカーの技術的専門知識とカスタマーサービス

- 総合的な実績と品質に対する評価

- ISO認証などの資格

- RoHS、REACH、紛争鉱物報告への対応

- 様々なサイズの注文の合計コスト

綿密な計画を立て、適切な超硬ブランク・サプライヤーと提携することで、スムーズな調達プロセスを実現し、最終用途での性能を高めることができます。

超硬ブランクスの長所と短所

メリット

- 優れた耐摩耗性のための極めて高い硬度

- 高温下でも硬度と強度を維持

- 高い弾性率

- ほとんどの溶液に対して化学的に不活性

- 鏡面仕上げが可能

制限事項

- 脆く、破壊靭性は限定的

- 比較的高価な素材

- コバルト価格に大きく依存

- 機械加工に必要な特殊研削

- 使用後のリサイクルに挑戦

よくあるご質問

超硬切削工具の主な利点は何ですか?

非常に硬く、高温硬度が高く、耐摩耗性、強度、化学的不活性に優れているため、タングステンカーバイド工具は、高速度鋼や超硬チップでは切削できない焼入れ鋼のような材料を加工することができます。

硬度と靭性の最適な組み合わせを提供する鋼種は?

WC-6CoからWC-8Coの中粒径のコバルトセメントタングステンカーバイドは、ほとんどの一般的な機械加工用途において、硬度、強度、耐破壊性の優れたバランスを提供します。

タングステンカーバイド工具のチップは、どのようにしてスチール工具のシャンクにろう付けされるのですか?

超硬チップまたはインサートは、700℃まで耐えられる高温銀ろう合金を使用してスチールシャンクにろう付けされます。適切なろう付け隙間許容量とろう付け工程管理が重要です。

工具の早期故障や摩耗の原因は何ですか?

考えられる原因としては、応力集中の原因となる不十分な仕上げ面、用途に不適切な超硬材種、工具能力を超える切込み量や切削速度、クーラント不足、刃先の盛り上がり、過度の工具振れや振動などがある。

炭化タングステンを研磨する際には、どのような安全上の注意が必要ですか?

適切な砥石ガード、集塵装置、PPEを使用し、研削屑への曝露を防いでください。炭化タングステンの粉塵は、吸い込むと呼吸器系に危険を及ぼす可能性がある。

結論

タングステンカーバイドのユニークな特性は、高い耐摩耗性と硬度を必要とする加工用途向けの工具ブランク材として、第一の選択肢となっています。慎重に材種を選択し、精密な研削と仕上げを行い、コバルト含有量を管理することで、メーカーは工具の寿命と性能を最適化するためにブランクを調整することができます。超硬工具技術が進歩し続けるにつれ、高品質の超硬ブランクから製造される完成工具は、より要求の厳しい金属加工業界の用途でますます大きな役割を果たすようになるでしょう。