超硬旋盤用チップ は、旋盤加工、フライス加工、ドリル加工などの金属切削用途に広く使用され、その極めて高い硬度、耐摩耗性、熱特性により、部品を効率的に精密な寸法と微細な仕上げ面に加工します。このガイドでは、さまざまな材料や旋盤加工用に指定された超硬チップのさまざまな等級と形状について詳しく説明します。

旋削用超硬旋盤工具チップの概要

強靭なコバルト金属マトリックスに分散された硬質炭化物組成で設計された超硬チップは、自動旋盤、スクリューマシン、CNC旋盤、マシニングセンタのシングルポイント旋削や溝加工用の切削工具材料として、次のような利点があるため、一般的な選択肢となっています:

- 優れた硬度と耐摩耗性で高い金属除去率を実現

- 高温下での切断力や衝撃に耐える強度

- 安定した精密加工のための耐熱衝撃性

- 鋼、ステンレス鋼、鋳鉄、耐熱超合金、チタン、ニッケル基合金などの被削材に対して化学的に不活性。

- 複数の切れ刃を利用するために回転/インデックスすることで再利用可能

- コーティングされたグレードは、より高い潤滑性、耐熱性、耐摩耗性を提供します。

適切なチップ形状、サイズ、材種の選択と最適化された加工パラメータにより、高性能合金、強靭な航空宇宙材料、一般的なエンジニアリング金属の旋削加工において生産性を最大化します。

種類 超硬旋盤用チップ

超硬チップは、さまざまなワークの属性や加工要件に適合するように、さまざまな標準サイズ、特殊プロファイルを持つ形状、コーティング、およびグレードを示す識別子があります:

旋削インサート用超硬合金材種

炭化物の等級は、強度、破壊靭性、耐熱性、耐摩耗性に影響する。一般的な分類

| グレード | 詳細 | 代表的な用途 |

|---|---|---|

| C1-C4 | 6-10%コバルトバインダー付きストレートタングステンカーバイド | 低・中合金鋼の一般加工 |

| P10~P50 | 硬度と耐熱性を向上させる微粒炭化物 | 高速度鋼旋削用途 |

| M10-M40 | 炭化チタン(TiC)、炭化タンタル(TaC)を添加した高靭性グレード | ステンレス鋼、耐熱超合金などの強靭な素材 |

| K10-K40 | 極めて高い耐摩耗性のために、炭化ニオブ(NbC)のような特殊な炭化物を含む。 | 難削ニッケル合金、焼入れ鋼 |

グレード番号が高いほど、熱間硬度、耐熱性、耐摩耗性が優れていることを示す。

超硬インサートコーティング

| コーティング | 構成 | 主な特徴 |

|---|---|---|

| チタン | 窒化チタン | 高硬度、潤滑性のある黄金仕上げ |

| TiCN | 炭窒化チタン | 耐熱性と耐クレーター摩耗性 |

| TiAlN | 窒化チタン・アルミニウム | 高い熱間硬度と耐酸化性 |

| AlCrN | 窒化アルミニウム・クロム | 優れた耐摩耗性と潤滑性 |

多層、ナノ構造、超格子コーティングは、要求の厳しい用途に有益な特性を組み合わせることができる。非コーティングのインサートは、より簡単な材料で小ロット生産するために、今でも広く使用されています。

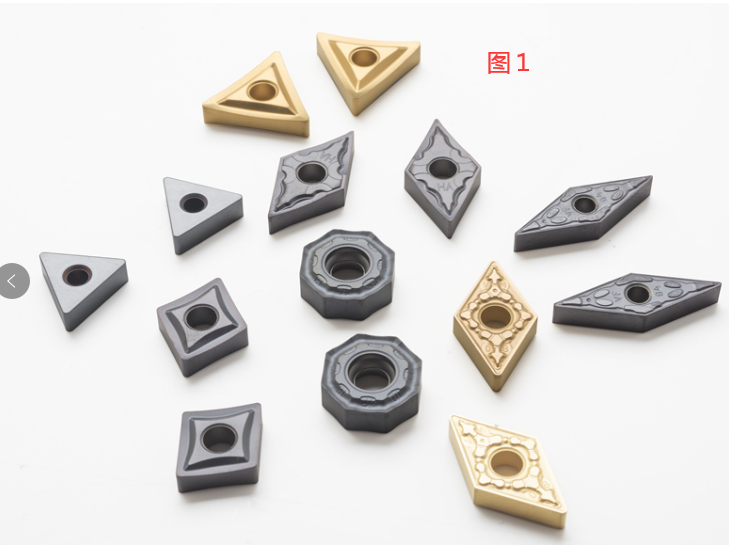

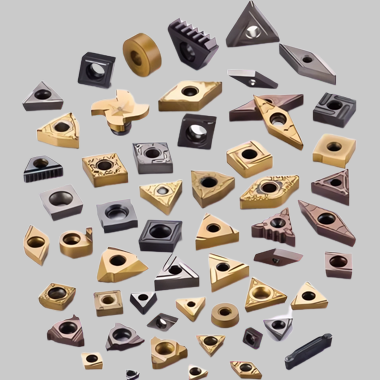

旋削用超硬チップ形状/スタイル

一般的なオプションは以下の通り:

| 形状 | 特徴 | 用途 |

|---|---|---|

| 正方形 | 4つのカッティングエッジ、メカニカルクランプ | 低コスト汎用荒加工 |

| ラウンド | ラウンドインサート形状、センタースクリュークランプ | 溝、ラウンドの仕上げ |

| トライゴン | 3つの刃先を持つ三角形状 | 中粗加工用途 |

| ダイヤモンド | 強度を高める35度のひし形 | 断続切削、高送りミルターン |

| ダブテール | 特殊なクランプ溝形状 | 高精度加工 |

特定の旋削加工やツールホルダーシステム用に、さまざまなカスタム形状や独自形状も提供しています。

形状に加え、内接円サイズ、厚さ、ノーズ半径、リード角、切削ハンドなどの重要なチップ寸法が、フェーシング、プロファイリング、パーティング/グルービング、ボーリング、ねじ切り、その他の用途への適合性を決定します。

特性 超硬旋盤用チップ

主要な性能特性は、組成と微細構造に起因する:

超硬インサート特性

| プロパティ | 役割 |

|---|---|

| 硬度 | 変形しにくく、より速い金属除去が可能 |

| 破壊靭性 | 加工負荷による脆性破壊を避ける |

| 横方向の破断強度 | 破損することなく切断力に耐える |

| 塑性変形への耐性 | 形状精度と表面仕上げを維持 |

| 熱伝導率 | 工具とワークの界面における熱管理 |

| 熱膨張係数 | インサートの飛び出しを防ぐ基板との適合性 |

粒度、結合剤含有量、および組成は、特定の加工シナリオに必要な硬度、強度、および靭性の組み合わせを最大化するために、さまざまな超硬合金等級で最適化されています。

超硬インサートの製造工程

タングステンカーバイド製ターニングインサートの製造における主なステップ:

超硬インサート製造シーケンス

| ステップ | 詳細 |

|---|---|

| パウダー加工 | WC、TiC、TaCのような炭化物とCoバインダーとのブレンド |

| コンパクション | グリーンのコンパクトな形にプレスする |

| 焼結 | 1300~1500℃の炉処理で緻密なミクロ組織を形成 |

| 研磨 | 正確な形状へのプロファイル研削 |

| エッジの準備 | 切り屑処理、摩擦低減のための特殊エッジ処理 |

| コーティング | オプションのPVD/CVDコーティング蒸着 |

| パッケージング | 出荷時の保護梱包 |

ミキシング、プレス、焼結、刃先処理、コーティングにおける厳格な工程管理により、安定した工具寿命と加工性能を実現する高精度チップを提供します。

超硬旋盤工具チップの用途

タングステンカーバイドは、手動旋盤、CNC旋盤、スクリューマシン、マシニングセンターでの1点外旋作業に広く使用されています。

超硬インサート旋削用途

| 素材 | コンポーネント | メリット |

|---|---|---|

| 炭素鋼、合金鋼 | シャフト、シリンダー、ブッシング | 高い金属除去率 |

| ステンレス鋼 | バルブボディ、ポンプ部品、ファスナー | 医療、食品、船舶用部品の耐食性 |

| 耐熱超合金 | タービンディスク、燃焼器ライナー、トランジション | 過酷な環境に耐える |

| チタン、ニッケル合金 | 航空機用油圧・燃料チューブ、IGT部品 | 強度重量比 |

| 鋳鉄 | 自動車用シリンダー、ギアボックス用ケーシング | 寸法精度 |

| 硬化鋼 | 切削工具、金型 | 精密部品 |

インデクサブル・インサート・ツーリング・システムは、作業間の素早い交換を可能にし、あらゆる産業における高精度旋盤加工部品の製造におけるダウンタイムを最小限に抑えます。

超硬インサート規格と仕様

インサート寸法、識別命名法、包装、試験方法の標準化により、グローバルなサプライチェーンでの使用が容易になる:

超硬インサート規格

| スタンダード | 組織 | 役割 |

|---|---|---|

| ISO 1832 | 国際標準化機構 | 形状、サイズ、公差、方向情報を持つ指定コードを挿入します。 |

| ANSI B212.4-1986 | 米国規格協会 | 超硬チップ規格ガイド |

| JIS B4122 | 日本工業標準調査会 | 超硬切削工具仕様 |

| GB/T 20866 | 中国標準化管理局 | 超硬インサート仕様 |

金型メーカーによって、サプライヤーは厳しい等級と品質管理の基準も実施する:

代表的な超硬インサート仕様

| パラメータ | レンジ/ベンチマーク |

|---|---|

| 密度 | >14.5g/cc以上 |

| 硬度 | 88-93 HRA(ロックウェルAスケール) |

| 横方向の破断強度 | >350kgf/mm2以上 |

| コーティングの厚さ | 3-5 μm |

| コーティングの密着性 | ISO 26443によるHF1-2 |

これらの閾値は、精密な寸法、コーティングの品質、微細構造の均一性、欠陥のなさに関連する優れた性能を証明するものである。

グローバルサプライヤー 超硬インサート

超硬ターニングインサートの著名なメーカーと販売業者には、以下のものがある:

超硬インサートブランド

| 会社概要 | グレード | コーティング |

|---|---|---|

| サンドビック・コロマント | C, P, M, K | TiN、TiCN、TiAlN、AlCrN |

| ケナメタル | C、M、K、それ以上 | TiAlN、AlTiN、TiSiN |

| WIDIA(イスカー) | C、P、M | TiN、AlTiN、TiSiN |

| ウォルター・ツールズ | 標準グレード+カスタムグレード | TiCN、AlCrN、TiAlCrN |

| 住友 | カスタマイズされた微粒グレード | 独自のAC2000、AC3000 |

| 京セラユニメルコ | 超微粒子グレード | 多層コーティング |

| タンガロイ | カスタマイズされた超硬質グレード | TiOCN、AlCrON |

| グーリング | 超耐摩耗仕様カーバイドグレード | TiAlN、TiCN、厚膜TiN+AlCrN |

ほとんどのメーカーは、様々な被削材、作業、ツールホルダーシステムに合わせて、あらゆる一般的なサイズと形状のチップを提供しています。

グレード、コーティング、公差は、バリューブランドと比較して高価格ではあるが、最も長い工具寿命と最も安定した加工性能を主張するプレミアムインサートラインを差別化する。

比較分析:超硬インサートの種類

超硬チップオプションの主な違い:

| パラメータ | コーティング超硬チップ | セラミック・インサート | cBNインサート | PCDインサート |

|---|---|---|---|---|

| 構成 | WC-Coカーバイド-金属マトリックス | アルミナまたは窒化ケイ素セラミックス | 立方晶窒化ホウ素-セラミック・ミックス | 金属/セラミックバインダー中のダイヤモンド粒子 |

| 硬度 | 非常にハード 88-93.1 HRA | 95HRAまで非常に硬い | ダイヤモンドに近く、45GPa以上 | 最高硬度:80 GPaまで |

| 破壊靭性 | はるかに高い | よりもろい | 脆い | 比較的もろい |

| 熱伝導率 | 中程度 | 低い | 高い | 高い |

| 摩擦係数 | 0.15-0.35(代表値 | 0.20-0.80 | 0.05-0.50 | 0.05-0.25 |

| 温度制限 | 600-1000°C | 1000℃前後 | 1400°C | 700°C |

PCDのような高価なチップは、一部の合金では究極の工具寿命と一貫性を提供しますが、切削パラメータが限られているため、より簡単で硬い金属全般の生産旋削加工では、コーティング超硬合金が主力となっています。

超硬インサートの利点と欠点

旋削用超硬チップの長所と短所

| メリット | デメリット |

|---|---|

| 極めて硬く、耐摩耗性に優れる | 脆く、ハイス工具より破壊靭性が低い。 |

| 高温でも硬度を維持 | ショックに敏感で、剛性の高いセットアップが必要。 |

| ほとんどの工学材料に対して化学的に不活性 | 高価な消耗品、最適化の必要性 |

| 切削パラメータの高速化とサイクルタイムの短縮 | 適切な選択と使用技術が不可欠 |

| 刃先交換式チップは複数の切れ刃を提供 | 特殊工具、ホルダーが必要 |

| 幅広い形状、サイズ、公差に対応 | 超硬ソリッド工具に対する切込み深さの制限 |

| プラスチックから硬化金属まで、ほとんどの材料に適用可能。 | 再研磨または再研磨は不可能 |

超硬チップは、セットアップ剛性、機械能力、オペレーターの熟練度が要求されるものの、ほとんどの生産旋削作業において、ハイスチップと比較してチップのイニシャルコストが中程度で済み、工具寿命と生産性の面で非常に優れているため、超硬チップを選択するのが当然である。

よくある質問

Q1: 超硬チップの外観が黒いものがあるのはなぜですか?

回答黒っぽい外観は、TiAlNまたは類似の耐摩耗性PVDコーティングが2~5ミクロンの厚さで施されているためです。

Q2: 超硬チップはいつ交換すべきですか?

回答チップのインデックスまたは交換の基準には、逃げ面摩耗による指定限度を超える寸法公差のドリフト、使用済みの切れ刃が使用不能になるような致命的なチッピングまたは破断、加工仕上げを劣化させるクレーター摩耗、切屑の流れや排出を阻害するすくい面への顕著な材料の堆積などが含まれる。

Q3:旋削加工に最適な超硬チップ形状の選択方法は?

回答四角形チップは、荒加工用に4つの使用可能な切れ刃と低い刃単価を提供し、三角形チップまたはダイヤモンドチップは、断続切削用に強度を追加します。丸いチップは、溝やプロファイルの仕上げ加工に優れています。インサートのスタイルによって、適切な切削工具ホルダーが決まります。

Q4: 超硬旋削チップにおけるリード角の役割は何ですか?

回答リード角またはプレーンレーキは、チップの主要切れ刃をベースに対して傾斜させ、接触面積を変化させます。25°前後の正のリード角は、力を低くするため仕上げ加工に適していますが、-25°に近づく負のリード角は、強度を高めるため荒加工に適しています。

Q5: 超硬チップは特別な方法で保管する必要がありますか?

回答超硬チップは、取り扱い中の接触やエッジの損傷を防ぐため、耐摩耗性のラベル付き区画に適切に密閉保管する必要があります。湿度を管理することで、コーティングの早期劣化やスポット腐食を防ぐことができます。