想像してみてください。あなたは彫刻家で、花崗岩の塊を丹念に削っています。しかし、あなたはノミの代わりに、最も過酷な素材でも驚異的な精度と長寿命で加工できるハイテクツールを手にしています。それが 標準超硬チップ!

これは、超硬と呼ばれる非常に硬い材料で作られた、交換可能な小さな切れ刃のようなものです。旋削用チップ、フライス用チップ、穴あけ用チップなどの切削工具にシームレスに組み込まれており、金属切削作業の主力製品です。

なぜ標準超硬チップなのか? 従来の高速度鋼(HSS)工具は、特に硬い金属を扱う場合、すぐに鈍くなってしまいます。一方、標準的な超硬チップは、卓越した切れ味を誇ります:

- 硬度: タングステンカーバイドはダイヤモンドに次ぐ硬度を誇り、硬い金属をバターのように切り裂くことができる。

- 耐摩耗性: 標準的な超硬チップは、金属の切削中に発生する極端な温度と摩擦に耐えることができ、ハイス工具よりも大幅に長持ちします。

- 汎用性がある: これらのチップには、幅広い形状、サイズ、材種があり、様々な加工用途に対応できます。

製造工程 標準超硬インサート

標準的な超硬チップの製造は、化学、物理学、工学の間の魅惑的なダンスである。ここでは、その道のりを簡単に紹介しよう:

- パウダー・パワーハウス そのプロセスは、炭化タングステンの粉末と、結合用のコバルトなどの他の元素を綿密に配合することから始まる。

- 未来を形作る: その後、高圧プレスを使用して、粉末を目的のインサート形状に圧縮する。濡れた砂を複雑な鋳型にきつく詰め込む様子を想像してみてほしい。

- ハイヒート、ハイステークス: 圧縮された形状は、炉の中で信じられないほどの高温にさらされる。これにより粒子が融合し、強固な構造が形成される。

- 研ぎ澄ます: 一度焼結されたチップは、最適な性能を発揮するために必要な正確な切削形状を実現するために、精密に研磨されます。高級包丁をカミソリのように完璧に研ぐことを想像してみてください。

- 王者のためのコーティング 多くの場合、窒化チタン(TiN)や窒化アルミニウム・クロム(AlCrN)のようなエキゾチック・コーティングの最終層が施される。これらのコーティングは、耐摩耗性、耐熱性、切り屑処理をさらに強化します。

標準超硬インサートの選択

芸術的なビジョンに適した絵筆を選ぶように、理想的な標準超硬チップを選ぶには慎重な検討が必要です。以下は、熟考すべき重要な要素です:

- 加工される材料: 金属によって特性はさまざまです。例えば、スチール用に設計されたチップは、アルミニウムの加工には最適ではないかもしれません。

- 切断作業: 旋盤加工、フライス加工、ドリル加工、フェーシング加工。それぞれの加工では、最適な切りくず処理と仕上げ面精度を得るために、特定のチップ形状が要求されます。

- 切断条件: 切削速度、送り速度、切り込み深さなどの要素は、すべてチップの選択に影響する。切削速度が高く、切込みが深いほど、より強靭なチップ材種が必要になることが多い。

例えてみよう: 標準的な超硬インサートは、特殊なアスリートだと考えてください。重量挙げの競技にマラソンランナーは選ばないでしょう?同様に、チップは特定の加工タスクに完璧に適合する必要があります。

ありがたいことに、チップメーカーは、これらの要素を考慮した包括的な選択ガイドを提供しています。さらに、経験豊富な機械工は、あなたのプロジェクトに最適なインサートを選択するための貴重な洞察を提供することができます。

の利点と留意点 標準超硬インサート

標準的な超硬チップには多くの利点がありますが、いくつかの注意点を認識しておくことが不可欠です:

メリット

- 生産性の向上: 工具寿命の延長は、チップ交換のためのダウンタイムの短縮につながり、生産性の大幅な向上につながります。

- 優れた表面仕上げ: 超硬チップの鋭利な刃先は、加工部品に卓越した表面仕上げをもたらし、多くの場合、二次的な仕上げ加工を不要にします。

- 費用対効果: 超硬チップの初期コストはハイス工具より高いかもしれないが、寿命が長く、生産性が向上するため、全体的な加工コストの削減につながることが多い。

検討する:

- 初期投資が高い: 前述したように、標準的な超硬チップの初期費用は、ハイス工具よりも高くなる可能性がある。

- 脆さ: 超硬チップは、非常に硬い反面、脆い場合があります。不適切な取り扱いや推奨切削条件を超えると、チップのチッピングや破損につながる可能性があります。

- 専用工具の必要性: 標準的な超硬チップには、チップを確実に保持し、必要な切削力を発揮するように設計された互換性のあるツールホルダーが必要です。

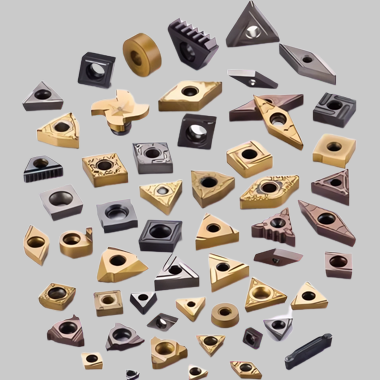

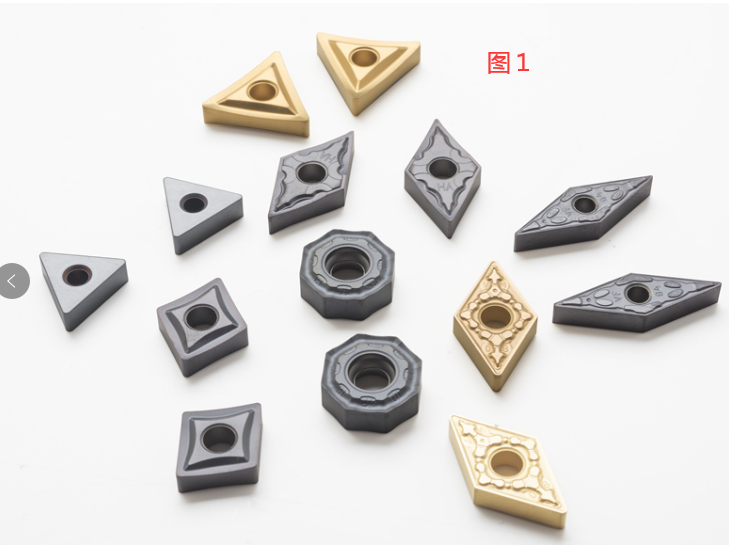

さまざまなインサート形状に光を当てる

の世界 標準超硬チップ は、多様な形状とサイズを誇り、それぞれが特定の加工用途に対応しています。ここでは、一般的なチップ形状とその強みをご紹介します:

- ターニングインサート:

- トライアングル(TNMG): さまざまな旋削加工に対応し、切りくず処理と強度に優れている。

- ダイヤモンド(CNMG): 鋭い切れ刃と滑らかな切りくずの形成により、仕上げ切削によく使用される。

- ラウンド(RNMG): 連続切断作業に最適で、良好な表面仕上げが得られる。

- フライス用インサート:

- スクエア(SE): フェースフライス加工やショルダーフライス加工に適しており、安定性と刃先強度に優れている。

- ボールノーズ(R): 丸みを帯びた刃先により、輪郭のフライス加工や複雑なプロファイルの作成に最適です。

- エンドミル(APMT): 高性能なスロット加工とポケット加工用に設計され、効率的な切りくず排出を実現。

- ドリルインサート:

- トライアングル(TPC): センタリングと切りくず処理に優れ、汎用的なドリル加工に最適。

- スクエア(SC): 堅牢な設計と高い切削抵抗への対応力により、深穴加工によく使用される。

- コロドリル(CHO): 切屑排出と穴品質を最適化する独自の形状を特徴とする、高速ドリル加工専用チップ。

形を超える:インサート・グレードの深化

標準的な超硬インサートの「秘密のソース」は、その等級にあります。各グレードは、炭化タングステン、コバルト、および他の要素のさまざまな組成で細心の注意を払って配合されています。この独自のブレンドが、インサートの性能を決定します:

- 硬度: 硬度が高いほど耐摩耗性に優れ、強靭な素材に適している。

- タフネス: 靭性が向上することで、特に断続的なカットの際のチッピングや破損に対する耐性が向上する。

- クレーター耐性: 特定の鋼種は、高温や切屑の摩耗によってチップの表面に生じるクレーター摩耗への耐性に優れている。

インサート・グレードを理解するバランス感覚

最適なインサートグレードを選択するには、バランスを取る必要がある。例えば、非常に硬い材種は、耐摩耗性には優れるが、チッピングの影響を受けやすい可能性がある。一般的なチップ材種の特性を表にまとめました:

| グレードの特徴 | アプリケーション |

|---|---|

| 高硬度、低靭性 | 鋳鉄や一部の合金鋼のような、硬くて摩耗しやすい材料の機械加工。 |

| バランスの取れた硬度と靭性 | 幅広い鋼材加工に対応。 |

| 高靭性、中硬度 | 断続切断や振動の多い用途に適している。 |

覚えておいてほしい: インサートメーカーは、加工する材料と具体的な切削作業に基づいて、詳細な推奨材種を提供しています。これらのリソースを参照するか、機械加工の専門家にアドバイスを求めることで、プロジェクトに最適な材種を選択することができます。

あなたのために 標準超硬インサート トップ・シェイプ

標準的な超硬チップは貴重な投資であり、適切な手入れをすることで寿命が延び、性能が最適化されます。ここでは、いくつかの重要なヒントを紹介します:

- 取り扱い注意: インサートを大切に扱ってください!落としたり、欠けの原因となる不必要な衝撃を与えないようにしてください。

- 安全に保管する: インサートを使用しないときは、指定のホルダーや保護容器に入れておきましょう。こうすることで破損を防ぎ、必要なときにすぐに取り出せるようになります。

- 定期的に掃除する: 蓄積された切り屑やゴミは、チップの性能を妨げ、刃先 を損傷することさえある。定期的に、柔らかいブラシと圧縮空気でインサートを清掃してください。

- 推奨される切断パラメータに従ってください: チップの推奨切削速度、送り、切込み深さを超 えると、早期摩耗や破損につながることがある。メーカーの仕様を参照し、それに応じて切削パラメーターを調整してください。

- 高品質の工具に投資する: 特定のチップ形状用に設計された互換性のあるツールホルダーを使用することで、適切なクランプ、切削力の伝達、チップの安定性が保証されます。

これらの簡単なヒントに従うことで、標準超硬チップの寿命と性能を最大限に引き出し、金属加工プロジェクトで優れた結果を得ることができます。

標準超硬インサートの未来

の世界 標準超硬チップ は常に進化している。ここでは、注目すべきエキサイティングなトレンドを紹介しよう:

- 高度なコーティング: 耐摩耗性、耐熱性、切り屑処理をさらに強化する、より洗練されたコーティングの開発に期待したい。

- 自動化と統合: 機械加工における自動化の導入が進むにつれ、自動化プロセス専用に設計されたチップや、無人環境での工具寿命の最適化が進むだろう。

- 持続可能な素材: 持続可能性が最優先されるようになると、メーカーはインサート製造にリサイクル素材や環境に優しい素材の使用を模索するかもしれない。

よくあるご質問

標準超硬チップに関するよくある質問(FAQ)をご紹介します:

Q: 標準的な超硬チップの寿命は?

A: 標準的な超硬チップの寿命は、以下のようないくつかの要因に左右されます:

- 加工される材料: 硬い素材は、インサートの摩耗を早める。

- 切削パラメータ: 速度、送り、切り込み深さが大きいほど、摩耗が早くなる。

- グレードを入れる: 硬いグレードは耐摩耗性に優れるが、チッピングを起こしやすい。

- クーラントの塗布: クーラントを適切に使用することで、熱の蓄積を抑え、インサートの寿命を大幅に延ばすことができます。

適切な手入れと選択により、標準的な超硬チップ1個で、数百から数千回の加工サイクルに耐えることができます。

Q: 標準的な超硬チップを研ぐことはできますか?

A:いいえ、標準的な超硬チップは、従来のハイス工具のように研ぐようには設計されていません。研削加工は、チップの繊細な形状を損傷し、性能を損なう可能性があります。しかし、メーカーによっては、特定のタイプのチップの再研磨サービスを提供しています。再研磨のコストと新しいチップの購入コストを比較検討することが重要です。

Q: 標準的な超硬チップに代わるものはありますか?

A: はい、標準的な超硬チップにはいくつかの選択肢があり、それぞれに利点と制限があります:

- セラミック製インサート: 耐熱性に優れ、高速加工を得意とする。しかし、超硬チップよりも壊れやすい。

- 立方晶窒化ホウ素(CBN)インサート: 焼入れ鋼のような非常に硬い材料の加工に優れた耐摩耗性を提供する。欠点は、超硬チップに比べてコストが高いことです。

- 高速度鋼(HSS)工具: 伝統的で費用対効果の高い選択肢だが、ハイス工具は超硬チップよりも摩耗が早く、工具交換の頻度が高い。

最適な選択は、特定の加工ニーズ、予算、材料の考慮事項によって異なります。

Q: 標準的な超硬チップはどこで購入できますか?

A: 標準的な超硬チップは、以下のような様々な供給元から入手可能です:

- 工作機械サプライヤー: これらの企業は、さまざまなメーカーのインサートを幅広く取り揃えている。

- 産業用オンライン小売業者: いくつかのオンラインプラットフォームは、標準的な超硬チップを含む工業用切削工具の販売を専門としている。

- メーカーのウェブサイト 多くの超硬インサートメーカーは、オンラインショップで製品を直接販売している。

覚えておいてほしい: インサートを購入する際は、信頼できるブランドと、用途に適したインサートの形状とグレードを選ぶようにしてください。

結論として

標準超硬チップは、金属加工の世界で大きな力を発揮します。その卓越した硬度、耐摩耗性、多用途性により、様々な加工用途に使用されています。その特性を理解し、作業に適したチップを選択し、適切な手入れを行うことで、この優れた工具の潜在能力を最大限に引き出し、金属加工プロジェクトで優れた結果を得ることができます。