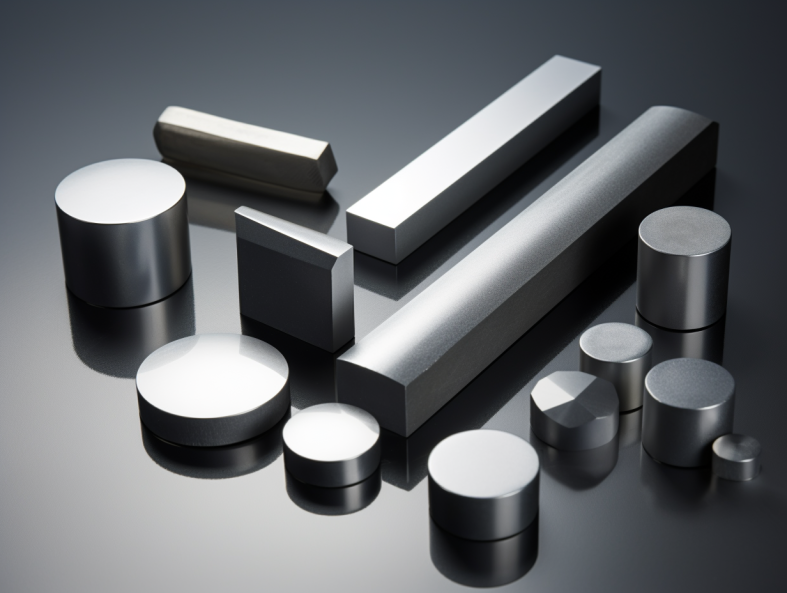

概要 超硬ソリッドドリルブランク

超硬ソリッドドリルブランクは、カスタムドリルやその他の回転切削工具の製造に使用される未加工のドリル本体です。主な詳細

- 焼結タングステンカーバイド(WC-Co)のソリッドバー/ロッドから作られています。

- シャンクの寸法は標準化されているが、刃先は未加工。

- カッティングエッジは、アプリケーションのニーズに基づいて指定された形状に研削されます。

- 最適な硬度、耐摩耗性、高温での強度を提供。

- 耐久性が要求される強靭な素材や困難な掘削条件に使用される。

- 金属加工、建設、鉱業、石油/ガス、その他の産業で使用される完成工具。

超硬ソリッドドリルブランクスの種類

| タイプ | 説明 |

|---|---|

| ストレートシャンク | 最も一般的。チャックやコレットに使用される。 |

| テーパーシャンク | 剛性を高めるために機械テーパーに使用される。 |

| クーラントスルー | 内部チャンネルが刃先にクーラントを供給。 |

| コアドリル | 深い掘削のための中空コア設計。 |

| ガンドリル | 小径穴の深穴加工用。 |

さまざまなシャンクタイプと刃先設計は、さまざまな加工ニーズに対応します。

超硬ドリル工具の用途

| 産業 | 代表的なアプリケーション |

|---|---|

| 自動車 | トランスミッション部品、エンジンブロック、ドライブトレイン部品 |

| 航空宇宙 | タービンブレード、エアフォイルの精密穴加工 |

| オイル/ガス | パイプ、バルブの穴あけ、タップ加工 |

| 建設 | タイル、石工、コンクリート穿孔 |

| 一般機械加工 | 鋼、チタン、ニッケル合金などの金属の穴あけ |

高硬度または耐摩耗性が必要な場合に使用される超硬ドリル。

超硬ソリッドドリルブランク仕様

| パラメータ | 詳細 |

|---|---|

| 直径 | 1~25mmの範囲 |

| 長さ | 最大直径12倍 |

| シャンクの種類 | ストレート、テーパー、フラット |

| 超硬グレード | コバルト含有量に基づくC1~C6 |

| コーティング | 耐摩耗性を高めるTiAlN、TiCNなど |

| 精度 | 寸法に対して最大±0.01 mm |

直径、炭化物グレード、コーティング、公差など、多くの標準およびカスタムパラメータが利用可能です。

代表的なサプライヤー 超硬ソリッドドリルブランク

| サプライヤー | 説明 |

|---|---|

| メーカー1 | トップブランド。豊富なストックブランク |

| メーカー2 | 低価格の輸入品。標準的なスタイルとサイズ。 |

| メーカー3 | オーダーメイドのブランクデザイン。 |

| メーカー4 | 航空宇宙/医療用高精度ブランク。 |

価格は、ブランク寸法、超硬グレード、公差、注文数量によって異なります。

超硬ソリッドドリルブランクサプライヤーの選び方

超硬ソリッドドリルブランクのサプライヤーを選択する際は、以下を考慮してください:

- 技術的専門知識 - 超硬冶金と回転切削工具に関する豊富な知識をお探しください。これにより、高性能のブランク設計が可能になります。

- 設計能力 - サプライヤーは、用途のニーズを満たすために、標準および特注のシャンク、直径、長さ構成を提供すべきである。

- 品質システム - ISO 9001またはAS9100認証は、信頼性と一貫したQCを示します。

- 公差 - サプライヤーは、直径、真直度、表面仕上げなどの公差を厳しく設定できる必要がある。

- リードタイム - プロジェクトのタイムライン要件内にブランクを納品できるサプライヤーを選択する。

- サービス - コーティング、刃先研磨、レーザーマーキングなどの追加サービスを提供するところもある。

- コスト - 品質レベル、公差、リードタイム、テクニカル・サポートなどの要素とコストを比較検討する。

ドリルアプリケーションのニーズを理解し、超硬ブランクの専門知識で定評のあるサプライヤーをお選びください。

超硬ドリルブランクスの設計上の考慮事項

- 硬度、靭性、温度ニーズに基づいて超硬材種を選択 - コバルト含有量が高いほど靭性が高まる。

- 穴の大きさ、深さ、アクセス性に基づいて、直径、シャンクのスタイル、フルートの長さを選択します。

- リップ・リリーフ角度、チゼルエッジの幅など、ドリルする材料に応じた適切な刃先形状を指定する。

- 必要に応じて、TiAlNやダイヤモンドコーティングなどの表面コーティングを施し、耐摩耗性と潤滑性をさらに向上させる。

- 寸法公差を厳しくし、表面仕上げを細かくすることで、より安定した性能が得られるが、コストは高くなる。

- クーラントスルー設計は、深穴加工時の冷却と切りくずのフラッシングに役立ちます。

- テストと繰り返しにより、掘削用途に適したブランク設計を最適化します。

ブランクサプライヤーと緊密に連携し、お客様のニーズに最適なドリル設計構成を特定します。

超硬ドリルブランクスの研削と加工

- CNC工具研削盤を使用して、カスタム形状の刃先を製造する。

- 切削工具のベストプラクティス(適切なホイールの選択、軽いパス、適切なクーラント)に従うこと。超硬合金は研磨性があり、硬い。

- 精密研削は、成形/プレスでは不可能な複雑な形状を作り出す。

- コアドリル、ガンドリル、トレパニングツールなどの特殊プロファイルの作成が可能。

- フルート加工、溝加工、ねじ切り加工、コーティングなどの二次加工も可能。

- 研削中に厳しい公差を達成するためには、剛性の高いワーク保持が重要です。エアークランプが望ましい。

- 超硬ブランクの切断には、ダイヤモンドまたはCBN砥石を使用してください。従来の砥粒では摩耗が早すぎます。

- ブランク寸法に基づき正確なツールパスをプログラムし、必要なカッタプロファイルを生成します。

- 直径、シブ角、刃先の鋭さなどの主要パラメータの工程内検査を実施する。

超硬工具研削で精密なブランクを得るには、特殊な装置、砥石、経験が必要です。

超硬ブランクの品質管理と検査

- 直径、長さ、真直度、仕上げなどの寸法を測定し、インジケーター、マイクロメーター、ノギスなどを使って許容範囲内であることを確認する。

- 湿式化学分析と顕微鏡検査により、炭化物の等級、組成、粒度、コバルト含有量を確認する。

- チャック、コレット、ダイヤルインジケータを使用して、形状の同心度を確認する。

- 高倍率の顕微鏡で表面品質を検査し、気孔や欠陥を検出する。

- ISO規格に基づき、硬度と横破断強度(TRS)を試験する。

- マグパーティクル検査や浸透探傷検査を適用し、目には見えない微細なひび割れをチェックする。

- 研削砥石の回転数、送り速度、クーラント圧などの工程パラメータを製造中にモニターし、統計的に管理する。

お客様固有の部品要件と図面公差に合わせた、実証済みの品質計画と測定システムをご利用ください。

超硬ブランクスの在庫管理

- 使用率とリードタイムを予測し、サプライヤーへの経済的な発注量を計画する。

- 保管中の腐食を防ぐため、ブランクは清潔で乾燥した環境で適切に保管する。

- 在庫を分ける-異なるグレード/サイズ/コーティングを別々に保管し、混在を避ける。

- 先入れ先出しの在庫管理を行う。在庫を回転させ、材料の鮮度を保つ。

- 在庫レベルと再注文ポイントを監視し、生産スケジュールに合わせて十分な供給量を確保する。

- 電子システムで在庫を追跡し、ブランクの在庫状況、注文、リードタイムなどを簡単に確認できます。

- 受領した各ブランクロットの記録(証明書、試験結果、バッチ番号、日付コードなど)をデジタル化する。

- 定期的にサイクルカウントを実施し、実際の在庫と記録された在庫の物理的検証を行う。

効果的な在庫管理は、必要なブランクを必要な時に入手できるようにしながら、コストを削減します。

超硬ドリルの性能に関するトラブルシューティングガイド

| 問題 | 考えられる原因 | 是正措置 |

|---|---|---|

| 過度の摩耗 | 材質の不適合、低品質の超硬合金、不十分なコーティング | 最適なグレードを選択し、パウダーの品質を向上させ、耐摩耗性コーティングを施す。 |

| 欠け/骨折 | コバルト含有量が低い、研削品質が悪い、送り/速度が高すぎる | 靭性向上のためにコバルト含有量を増やし、ホイール/パラメータを改善し、送り/速度を下げる。 |

| 穴のサイズ/仕上げが悪い | 不適切なドリル径または形状、振れ、ビルトアップエッジ | ドリル寸法の測定、同芯度の改善、加工面の高速化 |

| 生産性の低さ | 低剛性、不適切な送り/速度、不適切な切り屑排出 | 剛性の高いセットアップの使用、送り/速度の最適化、貫通工具クーラントの使用 |

ブランクの設計を微調整し、穴あけの問題を解決するために、超硬合金の専門家と協力する。

超硬ソリッドと他の工具材料の長所と短所

超硬合金の利点

- 硬度が鋭い切れ刃を維持し、工具寿命を延ばす

- 高速・高温での強度と耐摩耗性

- 動作温度範囲における寸法安定性

- 靭性または硬度に最適化可能な各種グレード

超硬合金の欠点

- 脆い - 過負荷がかかると欠けやすく、致命的な故障を起こしやすい。

- 高速度鋼やコバルト鋼に比べて初期費用が高い

- 同じ強度の他の工具材料より重い。

- 鋼鉄よりも研磨性が高く、研削が難しい。

- 使用可能なドリラーの最大径に制限あり

よくあるご質問

Q: 高硬度鋼のドリル加工には、どのグレードの超硬合金を使用すべきですか?

A: C2-C4のような6-8%のコバルトを持つ超硬合金は、45HRCまでの焼入れ工具鋼のドリル加工に必要な硬度と靭性に適しています。

Q: 超硬ドリルブランクには、通常どのような刃先コーティングが施されていますか?

A: TiAlN(窒化チタンアルミ)、TiCN(炭窒化チタン)、ダイヤモンドコーティングが一般的で、潤滑性を与え、耐摩耗性をさらに向上させます。

Q: 超硬ドリルの早期破損の原因は何ですか?

A: 誤った回転数/送り、振動の原因となるワーク保持剛性の低さ、切り屑の溶着を引き起こす不十分なフルートスペース、超硬合金の質の悪さ、ドリルの設計能力外での使用。

Q: 超硬ソリッドドリルを再研磨できますか?

A: はい、超硬ソリッドは限られた回数しか再研磨できません。切れ刃を再研磨して切れ味を回復します。

Q: 超硬ドリルは高速度鋼に比べてどのくらい長持ちしますか?

A: 最適な操作パラメータを使用した場合、工具寿命は通常4~10倍長くなります。超硬合金の硬度と耐摩耗性は、同じ条件下でより長い寿命をもたらします。

Q: 超硬ドリルブランクの一般的な公差は?

A: ブランク材は、精密用途向けに±0.01mm程度の公差で製造できます。生産グレードは±0.05mmが一般的です。

Q: 超硬ソリッドドリルはCNC加工に適していますか?

A: はい、超硬合金は、工具を交換したり研いだりすることなく長時間使用する必要があるCNCドリルやボーリング用途によく使用されます。

Q: 超硬ソリッド工具で穴あけする場合、クーラントは使用できますか?

A: はい、工具貫通クーラントまたは高圧フラッド冷却は、金属ドリル加工時の切り屑排出と超硬工具寿命を向上させます。