- カーバイドの特性

- 耐摩耗性

耐摩耗性は超硬合金の最も重要な特性である。2つの表面が互いに擦れ合うと、両方の表面から材料が徐々に除去される。超硬合金部品の場合、摩耗メカニズムは通常、硬い粒子や硬い突起による材料の損失と定義される研磨摩耗である。摩耗の概念は非常に複雑で、多くの変数に依存する。耐摩耗性は、主にASTM B611法で試験される。超硬合金部品の場合、右図に示すように、粒子が細かく、コバルト含有量が低いほど耐摩耗性は向上する。

耐摩耗性の概念は非常に複雑で、多くの変数に依存します。耐摩耗性は、主にASTM B611-85法を用いて試験されます。横の写真に示すように、超硬合金部品の場合、粒子が細かいほど、またコバルト含有量が少ないほど耐摩耗性は向上します。

- 硬度

材料科学では、硬度は、機械的な圧痕または摩 耗によって引き起こされる局所的な塑性変形に対する耐 性を示す尺度である。超硬合金の場合、硬度は通常、ISO3878に従っ たビッカース硬さ試験に基づいて決定される。超硬合金の硬さを測定するもう一つの方法は、ロッ クウェル硬さ試験(ISO 3738)である。どちらもダイヤモンド圧子を使用する。この2つの方法間の理論的な換算式はありません。比較を行うには、確定試験を実施する必要があります。硬度も耐摩耗性と同様に、粒径が小さくコバルト含有量が少ないほど高くなります(左下図参照)。耐摩耗性と硬度は、コバルト含有量と粒径に関して類似した挙動を示すため、硬度が耐摩耗性の基準として使用されることが多い。しかし、硬度と耐摩耗性の関係は指数関数的であり、粒径にも依存する(右下図参照)。

- タフネス

材料が外部からの静的または動的応力にさらされる場合、多くの場合、特に衝撃荷重では、材料の強度と延性の両方を考慮する必要があります。この2つの特性によって、破壊や亀裂の進展に対する抵抗力として定義される靭性が決定されます。靭性値を定義する方法は数多くあり、例えば横方向破壊強度や破壊靭性などがあります。

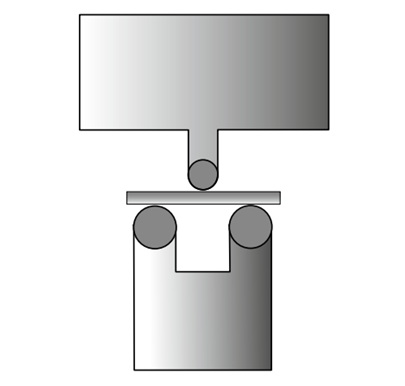

超硬合金の場合、ISO 3327規格に従って靭性を決定するために、横方向の破断強度が頻繁に適用されます。ある長さの試験材を表面に置き、中央部で破断するまで応力をかけます(下図参照)。横破断強さ(T.R.S.)は、数回の試験の平均値です。

通常、コバルト含有量が14wt%前後、粒径が0.2~0.8µm前後で最大値が得られる。超硬合金の靭性は、金属バインダーの含有量と粒径が大きくなるにつれて増加する。しかし、横方向の破断強度は、組織内または表面の欠陥の数と大きさに決定的に影響される。破断は常に構造の最弱点で発生し、それは最大の欠陥がある場所でもある。したがって、欠陥の数が多ければ多いほど、破壊の確率は高くなる。

超硬合金の製造分野では品質に対する要求が高いため、不純物や欠陥を最小限に抑え、破損のリスクを低減することができる。

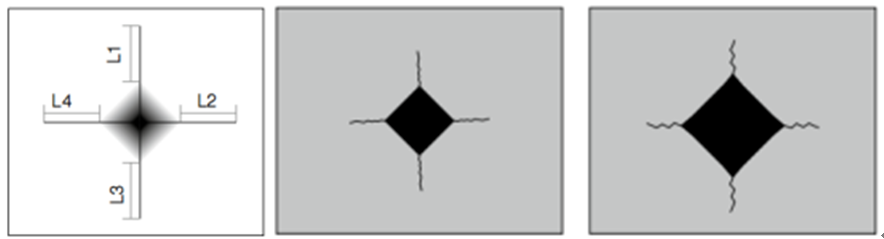

超硬合金は他の金属材料に比べ、靭性が低い部分と考えることができます。このため、ビッカース硬さ圧痕のき裂長さと大きさを用いて破壊靭性を推定する(左下図参照)。

定義上、超硬合金は脆性材料とみなされ、基本的に破壊前の塑性変形はない。靭性については、破断した表面の微細構造を調べることで比較できる場合がある。下図に示すように、微細組織を観察すると、様々な炭化物で靭性に大きな違いが見られます。き裂の進展が大きいほど破壊靱性は高く、短いほど靱性は低い。下図参照