はじめに制御された材料除去の技術を習得する

精密さが支配する機械加工の領域で、 インサート パーティングおよびグルーブ旋削用 は、クリーンで正確な切削を実現するために不可欠なツールです。完成部品の分離から複雑な溝の作成まで、これらの特殊なチップは、マシニストに比類のない制御で金属を成形する力を与えます。この包括的なガイドは、パーティングチップと溝入れチップの複雑さを掘り下げ、その多様なアプリケーションを探求し、その複雑な設計を解明し、卓越した結果を達成するための知識をマシニストに提供します。

パーティングおよび溝加工用インサート:精密加工に不可欠な工具

パーティング・インサートとグルービング・インサートとは?

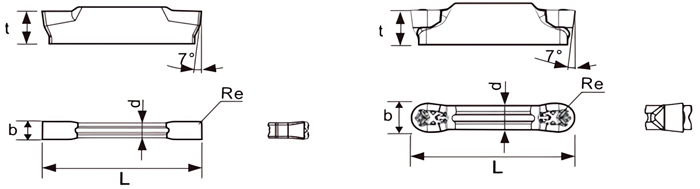

パーティングチップとグルービングチップは、旋削加工で狭く深い切削を行うために特別に設計された刃先交換式切削工具です。汎用のターニングチップとは異なり、これらの特殊工具は、限られたスペースでの効率的な切り屑排出と優れた仕上げ面精度を実現するために最適化された形状を特徴としています。パーティング」と「グルービング」という用語は、しばしば同じ意味で使用されますが、それぞれ異なる用途を表します:

- 別れ: 被加工物を2つ以上に完全に分離すること。

- グルービング: Oリング溝、スナップリング溝、ネジ逃がし溝など、さまざまな種類の溝を作ることができる。

精密切断の力学:

パーティングチップと溝入れチップは、様々な要因の組み合わせにより、その卓越した精度を実現しています:

- 鋭い刃先: これらのチップは、鋭く精密に研磨された切れ刃を誇り、材料を効率的にせん断し、切削抵抗を最小限に抑え、加工硬化のリスクを低減します。

- ポジティブなレーキアングル: 正のすくい角は、スライス作用を促進し、切削抵抗をさらに低減し、切屑の流れを促進します。これは、切屑排出が最も重要な狭い溝で極めて重要です。

- チップブレーカー・ジオメトリー 専用のチップブレーカーは、複雑な形状をしていることが多く、切りくずを扱いやすい大きさに効果的に粉砕し、切りくずの詰まりを防ぎ、滑らかな仕上げ面を実現します。

- クーラントの供給: 多くのパーティングチップと溝入れチップには、切削ゾーンにクーラントを正確に導く内部クーラントチャンネルが組み込まれており、切屑排出を促進し、発熱を抑え、工具寿命を延ばします。

多様な世界:パーティングインサートと溝入れインサートの種類:

パーティングチップや溝入れチップの多様性をナビゲートすることは困難なように思えるかもしれませんが、主要なタイプを理解することで、マシニストは目の前のタスクに最適な工具を選択することができます:

- フルワイドのインサート: その名が示すように、このチップは溝やパーティングカットの幅全体にわたります。剛性が高く、重切削や幅広の溝加工に最適です。

- パーシャル・ワイド・インサート: これらのチップは、希望の溝幅やパーティング幅よりも狭い切削幅が特徴です。狭い溝の形成、深いパーティングカットの実行、および剛性が最も重要な繊細なワークの加工に優れています。

- ダブルエンドのインサート: 両端に切れ刃を備えたこのチップは、抜群の経済性を発揮し、割り出しを必要とする前に2倍の切削が可能です。

- 特殊インサート: パーティングチップと溝入れチップの世界は、普通のものではありません。特殊チップは、複雑な形状の作成、難削材の加工、超微細な表面仕上げなど、特定の用途に対応します。

ISO分類システムを読み解く:インサートと材料のマッチング

ねじ切りインサートと同様に、パーティングおよび溝加工インサートもISO分類システムに準拠しており、加工する材料に基づいて適切な超硬材種を選択するための標準化された枠組みを提供します:

| アプリケーショングループ | 説明 |

|---|---|

| P | 鋼鉄、鋳鋼品、切屑が長く連続する材料の加工用に設計。 |

| M | ステンレス鋼、高温合金、その他の機械加工が難しく、耐熱性と耐摩耗性の向上が要求される材料の課題に取り組むために設計されています。 |

| K | 鋳鉄、非鉄金属、非金属材料を扱うのに最適で、硬度と靭性のバランスが取れているため、多様な材料に対応できる。 |

道具を持つことの重要性成功のための強固な基盤

パーティングチップと溝入れチップで最適な結果を得るには、適切なチップを選択するだけでなく、堅牢で精密な工具保持システムが必要です:

- 硬さが鍵だ: パーティング加工や溝入れ加工では大きな切削力が発生するため、剛性が最も重要になります。オーバーハングが最小限のツールホルダーを選択し、刃物台またはタレットとの確実な接続を確保してください。

- 正確なクランプ: 加工中のチップの動きやびびりを防ぐには、チップを適切にクランプすることが重要です。確実なクランプ機構を備えたツールホルダーを使用し、メーカー推奨のクランプトルクに従ってください。

- クーラントの供給: 内部クーラントチャンネルを備えたツールホルダーは、特に要求の厳しい用途において、切り屑排出と工具寿命を向上させます。

業界を超えたアプリケーション:精度と汎用性の融合

パーティングチップと溝入れチップは、幅広い産業で無数の機械加工部品を支える縁の下の力持ちです:

- 自動車: エンジンのクランクシャフトやカムシャフトからトランスミッションのギアやアクスル部品に至るまで、これらのインサートは精密な溝を形成し、完成部品を分離する上で重要な役割を果たし、自動車の性能と信頼性に貢献しています。

- 航空宇宙 航空宇宙産業では、軽量でありながら驚異的な強度を持つ部品が求められます。パーティングチップとグルービングチップは、ランディングギア部品、タービンエンジン部品、構造要素に複雑な溝を加工するのに役立っています。

- 医療機器 精度と生体適合性が最優先される場合、これらのチップは、医療用インプラント、手術器具、診断機器の加工に優れ、精密な溝を形成し、重要な部品の完全性を確保します。

- 石油・ガス 石油やガスの採掘や輸送には、極度の圧力や腐食環境に耐える堅牢な機器が必要です。パーティングインサートと溝入れインサートは、バルブ、パイプ、掘削装置の製造に貢献し、厳しい条件下でも信頼性の高い性能を発揮します。

- 製造業全般: 単純なシャフトやギアから複雑な金型やダイに至るまで、これらの汎用性の高いインサートは、数え切れないほどの製造工程で使用され、幅広いコンポーネントの作成を可能にしています。

長所と短所を比較する:パーティングインサートと溝入れインサートの利点と限界:

| メリット | 制限事項 |

|---|---|

| 精度と正確さパーティングチップとグルービングチップは、精密な溝とパーティングカットを厳しい公差で作成することに優れており、様々な業界の厳しい要求を満たします。 | 工具のたわみ:切削の性質上、パーティング加工や溝入れ加工は、特に細いチップを使用したり、深い溝を加工したりする場合、工具のたわみの影響を受けやすい。剛性の高いツールホルダーを選択し、切削パラメータを最適化することが重要です。 |

| 優れた表面仕上げ: 鋭い切れ刃、ポジティブなすくい角、効果的なチップブレーカーは、優れた表面仕上げの実現に貢献し、多くの場合、二次的な仕上げ作業が不要になります。 | 切り屑排出:特に深い溝や大径のパーティング加工では、効率的な切り屑排出が最も重要です。適切なブレーカ選択、クーラント供給、切削パラメータの最適化は、切り屑詰まりの防止に不可欠です。 |

| 汎用性:様々なサイズ、形状、材質のパーティングチップと溝入れチップは、多様な溝入れとパーティングの用途に対応する優れた汎用性を提供します。 | 工具の破損:パーティングチップや溝入れチップは、過大な切削力がかかったり、クランプが不適切であったり、チップが適切に支持されていないと、破損しやすくなります。適切なチップ形状、ツールホルダー、切削パラメータを選択することは、工具寿命を最大化するために非常に重要です。 |

| 費用対効果:パーティングチップと溝入れチップの初期投資は、他の工具オプションよりも高くなることがありますが、工具寿命が長く、高品質なパーツを製造できるため、全体的な加工コストが低くなることがよくあります。 |

よくある質問パーティングとグルービングインサートに関するお問い合わせ:

1.用途に合ったパーティングチップと溝入れインサートはどのように選べばよいですか?

最適なインサートを選択するには、いくつかの要素を考慮する必要がある:

- 溝またはパーティング幅: 必要な溝幅またはパーティングオフ径を決定する。

- 溝の深さ: 希望の溝の深さまたはパーティングオフの長さを指定する。

- 素材: 加工する材料が異なれば、特定の超硬材種とコーティングを施したチップが必要になるため、加工する材料を特定する。

- 表面仕上げの要件: インサート形状と材種の選択に影響するため、要求される表面仕上げを定義する。

- 工作機械の能力: 主軸回転数、送り速度、剛性など、旋盤やターニングセンターの能力を考慮してください。

2.パーティング加工や溝入れ加工において、工具のたわみを防止するために考慮すべき点は何ですか?

工具のたわみを最小限に抑えることは、正確なカットを実現し、工具の破損を防ぐために非常に重要です:

- インサート幅: 溝幅やパーティング幅の要件を満たしつつ、可能な限り幅の広いインサートを選択する。

- ツールホルダーの剛性: オーバーハングが最小限のツールホルダーを選択し、ツールポストまたはタレットに確実に接続します。

- 切断パラメータ: 切削速度、送り速度、切り込み深さを最適化することで、切削抵抗を最小限に抑え、たわみを低減します。

- ワークピース・サポート: 特に細長い部品の場合は、振動やたわみを最小限に抑えるため、十分なワークピース支持を行います。

3.深溝加工やパーティングオフ加工を行う際、切りくずの排出性を向上させるにはどうすればよいですか?

効率的な切り屑排出は、切り屑詰まりを防ぎ、滑らかな仕上げ面を確保するために不可欠である:

- チップブレーカーの選択 深溝加工やパーティングオフ加工用に特別に設計されたチップブレーカ付きのチップをお選びください。

- クーラントの供給: 内部クーラントチャンネルのあるツールホルダーを使用し、十分なクーラント流量と圧力を確保してください。

- 高圧クーラント: 困難な用途での切屑除去を改善するために、高圧クーラントシステムの使用を検討してください。

- 切断パラメータ: 切削速度、送り速度、切り込み深さを最適化し、良好な切り屑の形成と排出を促進する。

4.コーティングされたパーティングチップと溝入れチップを使用する利点は何ですか?

コーティングは、パーティングや溝加工に大きなメリットをもたらす:

- 耐摩耗性の向上: コーティングは、インサートを摩耗から保護し、工具寿命を延ばします。

- 強化された硬度: コーティングは表面硬度を高め、切削速度の高速化と耐摩耗性の向上を可能にする。

- 潤滑性の向上: 一部のコーティングは潤滑特性を示し、摩擦と発熱を低減し、スムーズな切削動作と表面仕上げの向上につながる。

- 耐酸化性: コーティングは、高温でのチップの耐酸化性を向上させることができ、特に高速加工や難削材加工に有効です。

5.新しい切れ刃を露出させるために、パーティングと溝入れインサートを適切に割り出すにはどうすればよいですか?

インデキシング手順は、インサートのデザインによって若干異なる場合があるため、常にメーカーの説明書を参照してください:

- クランプを緩める: 付属のレンチを使用し、過度な力を加えないように注意しながら、インサート・クランプを緩める。

- インサートを回転または交換する: 両刃チップを回転させ、新しい刃先を露出させる。片刃チップの場合は、新しいチップと交換する。

- しっかりクランプ: インサートがしっかりと固定され、加工中にインサートが動かないことを確認しながら、インサート・クランプをしっかりと締めます。

- アライメントを確認する: 加工作業を再開する前に、チップのアライメントを再チェックし、溝やパーティングの品質、工具の破損などの潜在的な問題を未然に防いでください。

高品質の超硬インサートを適正価格で購入したいですか?クリック これ.