超硬フラットブランク 超硬フラットブランクは、機械加工や工具の用途で様々な産業で使用されている重要な材料です。このガイドでは、超硬フラットブランクの組成、特性、製造、サイズ、等級、規格、用途、サプライヤー、コスト、長所と短所、その他の重要な詳細を網羅した包括的な概要を提供します。

超硬フラットブランクスの概要

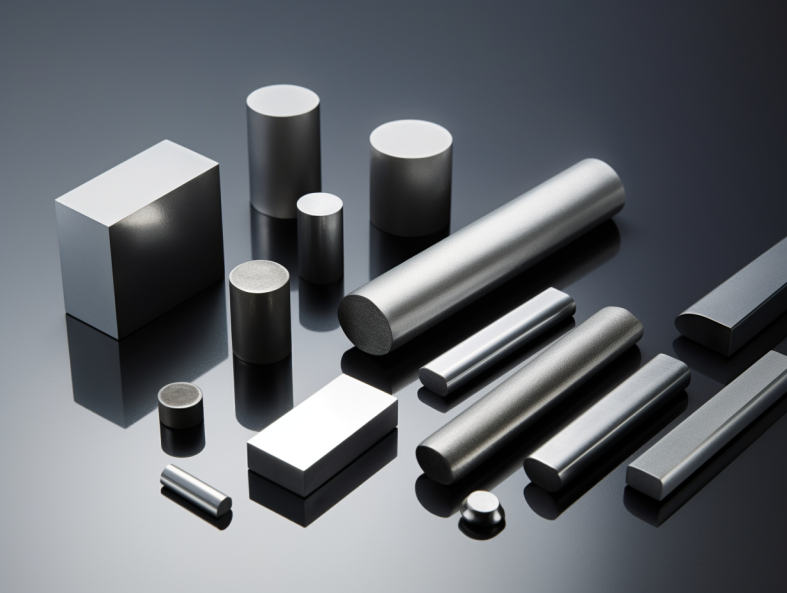

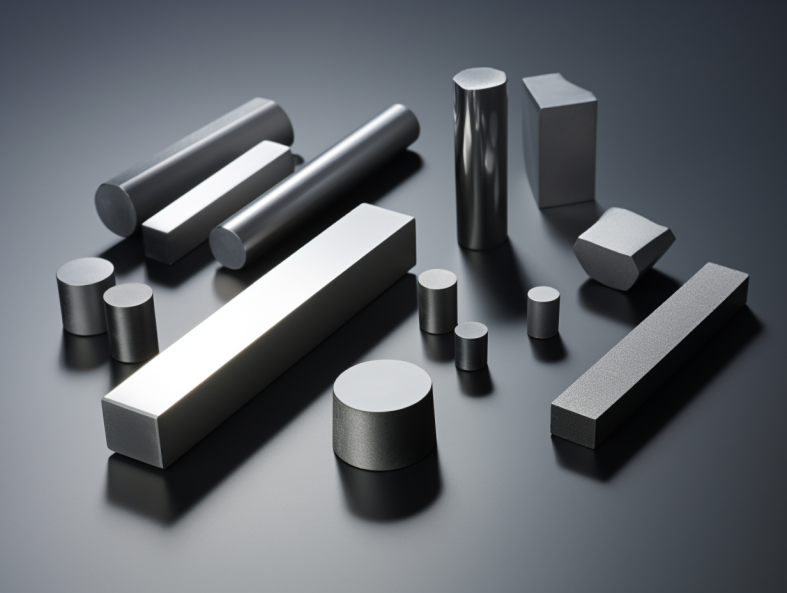

超硬フラットブランクとは、超硬素材を平らな正方形、長方形、または円盤状に成形したもので、機械加工の開始ワークとして使用されます。超硬合金は硬度、耐摩耗性、強度が高く、切削工具、金型、機械部品など、過酷な条件下での耐久性が要求される用途に理想的な材料です。

超硬ブランクにより、機械工は超硬を研削、ホーニング、加工して、カスタム工具、金型、ダイの設計を行うことができます。加工された超硬部品は、工具本体や母材に取り付けることができます。標準化された超硬ブランクがあれば、超硬の形状を一から製作するのに比べ、製造工程が簡素化されます。

超硬フラットは、厚みや平坦度などの寸法公差が厳しい均一な加工物を提供します。一貫したブランクは、微細な仕様内で精密な超硬工具や金型の作成を可能にします。

超硬フラットブランクの選択に影響を与える主な要因には、以下のようなものがある:

- 組成(バインダーの種類と炭化物粒)

- グレード(硬度と靭性)

- 粒度

- 純度

- 公差

- コーティング

- 寸法と厚さ

- 表面仕上げ

- コスト

このガイドでは、超硬フラットブランクの主な特性、仕様、および用途について説明します。ブランクのオプションを比較するために、詳細を見つけやすい表とセクションにまとめました。以下の情報を参考に、製造ニーズに最適な超硬フラットブランクをお選びください。

構成 超硬フラットブランクス

超硬ブランクは、超硬化合物と金属バインダーで構成されています。硬い炭化物粒は耐摩耗性を提供し、結合剤は粒をつなぎ合わせるマトリックスとして機能します。この組成によって、最終的な特性と性能が決まります。

超硬コンパウンド

ブランクの製造には、いくつかのカーバイド化合物が使用される。最も一般的なものは

| 超硬タイプ | フォーミュラ | プロパティ |

|---|---|---|

| 炭化タングステン | 世界会議 | 最高の硬度と耐摩耗性 |

| 炭化タンタル | TaC | 高温での高い硬度 |

| 炭化チタン | TiC | 高い強度と破壊靭性 |

| 炭化ケイ素 | SiC | 高い熱伝導性 |

炭化タングステンは、その卓越した硬度により最も広く使用されており、高硬度加工用途に最適です。高度なグレードでは、特性を最適化するために複数の炭化物化合物を組み合わせることができます。

バインダー

バインダーの種類は、強度、靭性、高温での挙動に影響する。一般的なバインダーには次のようなものがある:

| バインダー・タイプ | 構成 | 特徴 |

|---|---|---|

| コバルト | Co | 最も一般的で、強度と靭性をもたらす |

| ニッケル | ニー | コバルトより高い靭性 |

| クローム | Cr | 耐食性のために追加 |

| タンタル | タ | 高温硬度の向上 |

| ニオビウム | Nb | 耐破壊性を高める |

コバルトは、強度、靭性、耐食性を兼ね備えているため、最も一般的な結合材である。ニッケル・バインダーは、破壊靭性の向上が必要な場合に添加される。その他の元素は、特定の品質を向上させる。

超硬フラットブランクの特性

超硬ブランクの特性は、超硬粒、結合剤、製造方法、およびその他のパラメータによって異なります。以下は、材種を選択する際に考慮される主な特性です:

| プロパティ | 説明 | 要因 |

|---|---|---|

| 硬度 | 変形、摩耗、切断に対する耐性 | 超硬合金の種類、粒度、バインダー |

| タフネス | 破壊せずに衝撃を吸収する能力 | バインダーの種類、粒度 |

| 強さ | 破損前の最大応力 | 炭化物含有量、粒度 |

| 耐摩耗性 | 摺動摩耗や摩擦摩耗に対する耐性 | 硬度、粒度 |

| 熱伝導率 | 熱伝導能力 | 炭化物の種類、純度 |

| 耐食性 | 耐環境性 | バインダー組成、コーティング |

硬度、耐摩耗性、破壊靭性は、切削工具や金型にとって非常に重要です。熱伝導率も、刃先から熱を除去するために重要です。特定のグレードは、用途に応じてこれらの特性をバランスよく調整します。

製造 超硬フラットブランクス

超硬ブランクの製造には、正確な材料特性を達成するために注意深く制御された工程が含まれます。以下はその主な工程です:

| 製造段階 | 説明 |

|---|---|

| 粉砕とブレンド | 一定量の炭化物粉末とバインダーを均質な混合物に粉砕する。 |

| コンパクト化 | パウダーは、最大4,000psiのプレス機を使って「グリーン」フォームに圧縮される。 |

| 焼結 | グリーンフォームは真空炉で加熱され、焼結によって結晶粒が融合する。これにより構造が緻密化される。 |

| 研磨 | 焼結ブランクは、厚さ、平坦度、表面仕上げ、寸法について厳しい公差で精密研削される。 |

| エッジの準備 | 刃先は面取り、面取り、丸め加工が施され、刃先を保護している。 |

| コーティング | PVDやCVDなどのコーティングは、耐摩耗性や潤滑性を高めるために施されることが多い。 |

| 最終検査 | 詳細なチェックにより、ブランクがすべての仕様を満たしていることが確認される。 |

各工程での精密さが、制御された炭化物粒径と一貫した特性を持つ、緻密で均一な微細構造の生成を保証します。

超硬フラットブランクスのグレード

鋼種は、標準化されたシステムに従って、硬度、靭性、高温挙動によってブランクを分類する。最も一般的なものは以下の通り:

| グレードシステム | 詳細 |

|---|---|

| Cグレード | C1からC8までの2桁のCシステム。数字が大きいほど硬度が高く、靭性が低いことを示す。 |

| Pグレード | 組成と粒度に基づいて割り当てられる。P01は粗目、P50は極細目。 |

| Mグレード | 採掘ボタン用に開発された。M10は粗目、M40は細目。 |

| Kグレード | K05からK40までのコバルトバインダー含有量を示す。数字が大きいほどコバルトが多い。 |

各系統とも、数字が大きいほど粒度が小さく、硬く耐摩耗性が高い。硬い材種は切削速度が速いが、脆い。硬い方が衝撃に強い。

コーティング、結合剤、粒度、その他の変数も等級特性に影響します。理想的な特性を組み合わせた特注グレードや独自グレードもあります。

超硬ブランクの粒度

粒径とは、微細構造中の炭化タングステンの平均粒径のことです。ブランクの特性や性能に大きく影響します。標準的な粒径は以下の通りです:

| 粒度 | マイクロメートルレンジ | 特徴 |

|---|---|---|

| 極細 | <0.5 μm | 最高の硬度と耐摩耗性 |

| サブミクロン | 0.5 - 1 μm | 非常に硬く、強度が高い。 |

| ファイン | 1 - 2 μm | 一般的な使用に耐える硬さと強度 |

| ミディアム | 2 - 4 μm | より高い耐衝撃性 |

| 粗目 | 4 - 8 μm | 最大の靭性と耐破壊性 |

| 超粗目 | >8 μm | 乱暴な衝撃に対する最高の耐性 |

粒径が細かいほど、硬度と摩耗特性が向上する。粗い粒径は、靭性を向上させ、チッピングを発生させずに力に耐える能力を高める。超微粒子やサブミクロンの粒は、低荷重の精密加工に最適です。

超硬フラットブランクスの寸法

超硬ブランクは、標準サイズまたは指定寸法に切断して製造されます。代表的なサイズは以下の通りです:

| 形状 | 共通寸法 | |

|---|---|---|

| 正方形 | 1/2″, 3/4″, 1″, 1-1/4″, 1-1/2″ | |

| 長方形 | 1/2″×1″、3/4″×1-1/2″、1″×2″、1-1/4″×3 | |

| ディスク/ワッシャー | 1/2″OD×1/4″ID、1″OD×1/2″ID、2″OD×1″ID | |

| カスタムサイズ | 8インチx8インチまで対応可能 |

厚さは通常1/8"、1/4"、3/8 "で、1/8 "と1/4 "が一般的である。寸法、平行度、平面度、直角度に関する精密な公差が維持されている。特注ブランクサイズも可能。

超硬ブランクの表面仕上げ

RaまたはRMS値で測定される表面仕上げは、アプリケーションの性能に影響する。一般的な表面仕上げは以下の通り:

| 表面仕上げ | Ra 範囲 (μin) | 代表的な用途 |

|---|---|---|

| 焼結体として | 50 – 80 | 汎用 |

| グラウンド | 30 – 50 | 公差の小さい工具 |

| ラップド | 5 – 20 | 精密工具 |

| ポリッシュ | 1 – 10 | 鏡面仕上げ |

| イーディーエム | 5 – 10 | 複雑な形状 |

滑らかな表面仕上げは、アルミニウムのような素材の摩擦や付着を減らして性能を向上させます。非常に細かい研磨仕上げは、表面の反射率が必要な場合に使用されます。

超硬ブランク用コーティング

ブランク表面にコーティングを施すと、潤滑性、耐摩耗性、耐食性、絶縁性などの特性が向上します。一般的なカーバイドブランクコーティングには以下が含まれます:

| コーティング | 構成 | メリット |

|---|---|---|

| チタン | 窒化チタン | 一般的な硬度、耐摩耗性、耐食性 |

| TiCN | 炭窒化チタン | 硬度+潤滑性 |

| TiAlN | 窒化チタン・アルミニウム | 高温での耐酸化性 |

| ダイヤモンド | DLC、CVDダイヤモンド | 低摩擦、高熱伝導性 |

| テフロン | PTFEポリマー | 摩擦と粘着の低減 |

特定の特性を強化するために、複数のコーティング層を組み合わせることがよくあります。カスタムコーティングは、用途に最適化された性能を提供することができます。

超硬フラットブランクスの用途

超硬合金のユニークな特性は、以下の用途に適している:

| 産業 | アプリケーション |

|---|---|

| 金属加工 | 切断および成形ダイ、パンチ、工具 |

| 木工 | カッター、チップソー、ルータービット |

| プラスチック | 射出成形金型、押出成形金型 |

| 自動車 | 成形金型、ゲージ、治具 |

| 航空宇宙 | 切削工具、摩耗部品、金型 |

| メディカル | 手術器具、歯科器具 |

| エレクトロニクス | ウェーハ加工、伸線ダイス |

超硬合金の高温での硬度は、工具寿命が重要な金属切削や成形に不可欠です。耐食性は、プラスチック射出成形や電子部品製造に役立ちます。

さまざまな超硬合金グレードは、かかる力、速度、環境に応じて、これらの用途のための靭性と硬度のバランスをとっている。

超硬合金の等級と粒度の選び方

適切な超硬合金の等級と粒度の選択は、以下のような用途や使用条件によって異なります:

- 被削材の硬度 - 硬い材料を効率的に切削・加工するには、より微細な砥粒と高い硬度が必要です。超微粒子超硬合金は、硬化した工具鋼、セラミック、複合材料に最適です。

- 切削速度 - 速度が速いほど発熱量が多くなるため、熱軟化に耐性のある鋼種が必要になる。微細な炭化物やサブミクロンの炭化物は熱間硬度が高い。

- 衝撃力 - 振動や衝撃の負荷がかかる用途では、破壊やチッピングに耐える中粒と粗粒の強靭なグレードが必要です。

- 精密 - 超硬合金の粒子を細かくし、公差を厳しくすることで、より厳しい仕様内で部品を製造することができる。

- 環境 - 腐食性の条件下では、酸化や耐薬品性のためにバインダーやコーティングの改良が必要になる場合がある。

超硬ブランクの特性を使用条件に適合させるには、サプライヤーのアプリケーション・エンジニアに相談することをお勧めします。これにより、最適な性能と生産性が保証されます。

超硬フラットブランクスの規格

国際機関および国内機関は、超硬ブランクの仕様、品質、試験に関する規格を発行している。主な標準化団体は以下の通りです:

- 国際標準化機構 - 国際標準化機構

- べいこくきかくきょうかい - 米国規格協会

- ASTM - 米国材料試験協会

- 日本工業規格 - 日本工業規格

関連する超硬ブランク規格には以下のものがある:

- ISO 1832 - 構造化カーバイド等級

- ANSI B212.4-1986 - 超硬硬さ試験

- JIS R 1601 - 分類と粒度

- ASTM B865 - 試験方法

信頼できるメーカーは、これらの規格に従って超硬ブランクを試験し、等級、硬度の均一性、粒度、その他の特性を検証しています。

超硬フラットブランクスのサプライヤー

業界には、さまざまな超硬ブランクを提供するサプライヤーが数多くあります。世界的なトップメーカーの一部をご紹介します:

| 会社概要 | 本社 | グレード | コーティング | サービス |

|---|---|---|---|---|

| サンドビック | スウェーデン | C, P, M, K | TiCN、AlTiN | カスタムブランク |

| ケナメタル | 米国 | KC、LC | TiN、TiCN | テクニカルサポート |

| セラチジット | ルクセンブルク | CC、NN | TiAlN、DLC | カーバイドのリサイクル |

| 京セラ | 日本 | マイクログレイン、粗目 | TiCN、TiN | カスタム・エンジニアリング |

| 三菱 | 日本 | 極細から粗目まで | TiAIN、CVDダイヤモンド | カスタムサイズ |

小規模の地域サプライヤーも利用可能です。経験豊富な超硬サプライヤーと協力することで、特定のニーズに最適なグレードとブランクを入手することができます。また、カスタム加工やコーティングなどの追加サービスも提供しています。

超硬ブランクのコスト

超硬フラットブランクは、サイズ、等級、公差、数量により、1ポンド当たり$5から$50の範囲です:

- グレード - サブミクロンや超微粒子は粗粒より高価である。コバルト含有量の多い特注グレードもより高価になる。

- 数量 - 1個あたりの価格は、一般的なサイズで$1から$4まで。10~20個以上のご注文の場合、バルクディスカウントが適用されます。

- 工具 - 公差0.0005 "以内のブランクは、標準的な公差0.001"~0.002 "のブランクよりも高価です。

- コーティング - コーティングされたブランクは、コーティングされていないブランクより10-20%ほど割高になる。複数のコーティングやエキゾチックなコーティングは、コストを増加させます。

- サイズ - 大きなブランクや特注サイズのブランクは、関連する金型費用が高くなることが多い。

品質とコストの最適なバランスを見つけるためには、複数のサプライヤーから見積もりを取ることが推奨される。

長所と短所 超硬フラットブランクス

メリット

- 耐摩耗性に優れた硬度

- 高温下でも強度と切断能力を維持

- 耐腐食性、耐薬品性

- 高硬度材や研磨材の加工が可能

- 精密部品の一貫した特性

- 複雑な形状の製造を簡素化

- 幅広いグレードが靭性と硬度のバランスをとる

- コーティングは特定の特性を改善する

- 標準サイズとカスタムサイズ、形状をご用意

制限:

- 工具鋼やハイスブランクより高価

- 衝撃で欠けやすい

- 硬いためダイヤモンド研削が必要

- 他の工具材料より重い

- 複雑な内部形状の加工が難しい

- 極端な力が加わると、コーティングが剥離することがある。

- 超硬合金の品質が悪いとグレイン・プルアウトが発生することがある。

- 割れ防止のため特別な取り扱いが必要

よくあるご質問

Q: 最も一般的に使用されている超硬合金のグレードは何ですか?

A: 一般的な加工には、C2、C4、C6材種がバランスに優れています。コバルトバインダーのK10やK20も人気があります。高摩耗用途にはサブミクロンのP材種が優れており、断続切削には強靭なC8からC10が適している。

Q: コーティングと非コーティングのブランクは、どのような場合に使用すべきでしょうか?

A: コーティングは耐摩耗性と潤滑性を向上させます。炭素鋼、アルミニウム、木材のような磨耗性のある素材やグミのような素材にはコーティングをお勧めします。短納期の仕事には、一般的にコーティングなしのブランクが使用されます。

Q: 特注の超硬ブランクはどのように作られるのですか?

A: カスタムブランクは通常、標準形状のブランクをサイズに合わせて研磨します。EDMブランクは複雑な内径形状を可能にしますが、関連コストが高くなります。ミニチュアブランクは特殊な工程と品質チェックを必要とします。

Q: 超硬ブランクのマイクロチッピングの原因は何ですか?

A: 割れは、衝撃による損傷、研削応力、過熱によるヒートチェックによって生じます。適切な取り扱い、控えめな研削条件、亀裂の検査により、チッピングのリスクを最小限に抑えることができます。

Q: 超硬ブランクの修理や再コーティングは可能ですか?

A: ブランクの再コーティングや再研磨が可能な場合もあります。損傷したブランクの修理は限定的ですが、交換よりは可能な場合もあります。

Q:ハイス製ツールブランクに対する超硬製ツールブランクの主な利点は何ですか?

A: 超硬合金は、ハイスよりもはるかに高い温度で硬度と切削能力を維持し、高速加工を可能にします。超硬合金は、耐摩耗性に優れているため、研磨材での寿命が長い。

結論

超硬合金のユニークな特性は、耐久性のある切削、機械加工、成形用途に不可欠な材料です。超硬フラットブランクは、最適化されたカスタムツールやコンポーネントを作成するための基盤となり、製造の生産性を向上させます。

ブランクの性能を最大限に引き出すには、使用条件に合った適切なグレードと粒度を選択することが鍵となります。用途に応じてブランクを選択する際には、技術専門家に相談することをお勧めします。

コーティング、特殊グレード、細粒サイズは、最も要求の厳しい用途に対応する超硬合金の能力を拡大します。新しい結合剤と超微粒子技術が登場するにつれ、超硬ブランクは、精密さ、スピード、過酷な環境への耐性を必要とする製造工程を改善し続けるでしょう。