想像してみてほしい。あなたは彫刻家で、頑固な花崗岩の塊を丹念に削っている。あなたのビジョンを具現化する道具であるノミは、力を込めて叩くたびに鈍くなっていきます。では、画期的な道具を思い浮かべてみてください。それは、どんな頑強な素材でも、永続的な切れ味で削り出すことができる道具です。それが ネガティブレーキ超硬チップ.

何をするのか? ネガティブレーキ超硬チップ?

ネガテイブレーキ超硬チップは、非常に硬く耐摩耗性に優れた超硬合金で作られた、交換可能な小さな切れ刃です。切削面が本体に対して垂直(ニュートラルレーキ)である従来のチップとは異なり、ネガティブレーキチップは、切刃の角度が次のようになります。 アウェイ をワークピースから離す(ネガティブ・すくい)。この一見微妙な違いが、金属加工業者にとってメリットの宝庫を解き放つ。

ネガティブレーキ超硬インサートの製造工程

このミニチュアの驚異を作り上げるのは、科学と技術の魅惑的なダンスだ。ここでは、その製作過程を垣間見ることができる:

- パウダーの調製: チップの骨格となる炭化タングステン粉末は、強度と靭性のために、コバルトなどの他の元素を特定の比率で細心の注意を払って配合されている。

- 成形とプレス: 粉末は高圧金型を使って精密に成形されるため、各インサートの形状が一定に保たれる。

- 焼結: 成形された粉末は高温の炉で処理され、粒子が融合して固形でありながら非常に多孔質な構造になる。

- ヒッピング(熱間静水圧プレス): 極端な熱と圧力の下で、焼結材料の気孔は実質的に除去され、超高密度で堅牢なインサートが得られる。

- 研磨: 特殊な研削盤が、チップの刃先やその他の特徴を精密な公差で丹念に成形します。

- コーティング(オプション): 性能を向上させるために、セラミックなどのコーティングを薄く施し、耐摩耗性と耐熱性を高めたチップもある。

セレクション ネガティブレーキ超硬チップ

適切なネガティブレーキ超硬チップを選択するには、いくつかの重要な要素を考慮する必要があります:

- カットする素材: 異なるチップ材種は、鋼、ステンレス鋼、鋳鉄、ア ルミニウムのような特定の素材に最適なように調合さ れている。材料の硬度、研磨性、加工性を考慮する。

- アプリケーション 大きな被削材の荒加工、または仕上げ加工。荒加工用途では、大きな切屑負荷に耐える強靭なチップが要求され、仕上げ加工では、滑らかな仕上げ面を得るために、よりシャープなチップが要求されます。

- 切断パラメータ: 切削速度、送り速度、切り込み深さは、すべてチップの選択に影響する。切削速度が高く、切り込みが深い場合は、耐熱性と強度に優れたチップが必要になることが多い。

- マシンの能力: ご使用の機械が、中立すくいチップに比べて高い 傾向のネガティブすくいチップから発生する切削力を処理でき るパワーと剛性を備えていることを確認してください。

ネガティブレーキ超硬チップの利点

ネガテイブレーキ超硬チップは、金属加工の効率と品質を向上させる魅力的な利点の数々を提供します:

- 優れた耐摩耗性: 負のすくい形状は、厚い切れ刃を形成し、中立すくいチップと比較してチップ寿命を大幅に延ばします。これにより、チップ交換の回数が減り、ダウンタイムが短縮され、全体的な加工コストが削減されます。

- チップコントロールの改善: 負のすくい角は、切り屑の形成と排出を促進し、ワーク表面を傷つけ、切削工具を損傷させる切り屑の堆積を防ぎます。

- 表面仕上げの向上: びびりと振動を最小限に抑えることで、ネガすくいチップはより滑らかな仕上げ面を得ることができ、特に仕上げ用途に有利です。

- 生産性の向上: チップ寿命の延長と切屑処理の改善により、生産性が向上し、より短時間でより多くの部品を加工することができます。

- より強い切断力: 負のすくい形状は、より重い切削と高い送り速度を可能にし、大量生産環境に理想的です。

ネガティブレーキ超硬チップの欠点

紛れもなく強力な反面、ネガティブレーキ超硬チップには限界もある:

- 高いイニシャルコスト: ニュートラルレーキインサートに比べ、ネガティブレーキインサートは一般的に初期費用が高い。しかし、その寿命の長さは、初期投資を相殺することが多い。

- より高い切断力: ネガティブレーキ設計は、より大きな切断力を発生させるため、それを効果的に処理するのに十分なパワーと剛性を備えた機械が必要となる。

- 限られた仕上げ能力: ネガティブレーキインサートは良好な仕上げ面を得ることができるが、ニュートラルレーキインサートやポジティブレーキインサートが好まれるような超微細仕上げを得るには理想的な選択ではないかもしれない。

応用例 ネガティブレーキ超硬チップ

ネガティブレーキ超硬チップは、以下のような様々な金属加工用途で輝きを放ちます:

- ラフィング 卓越した耐摩耗性により、大量の材料を迅速かつ効率的に除去するのに最適です。

- 回っている: 旋盤加工、特にシャフト、ディスク、その他の円筒形部品の大量生産に優れている。

- フェイシング: きれいで平らな面を作ることができるため、部品の適切な合わせ面を確保するフェーシング作業に最適です。

- 製粉: 特定のネガティブレーキチップ形状は、特定のフライス加工、特に荒加工や溝加工に効果的です。

- つまらない: 大径の穴あけ加工では、ネガティブレーキチップが必要な強度と耐摩耗性を発揮します。

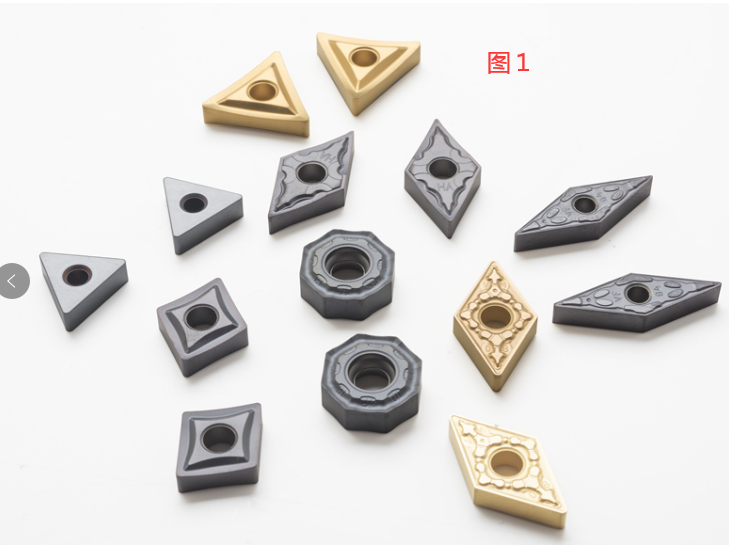

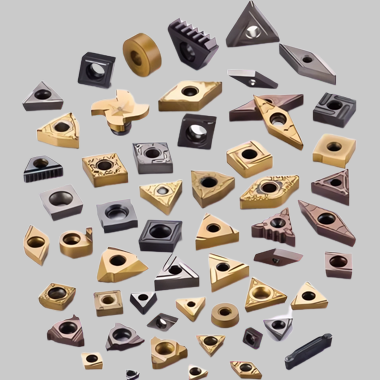

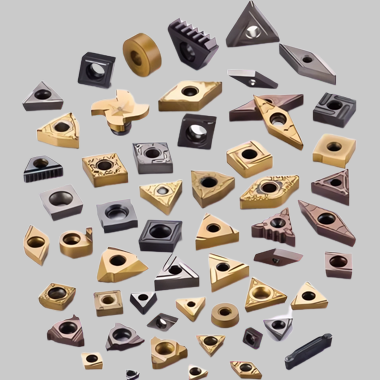

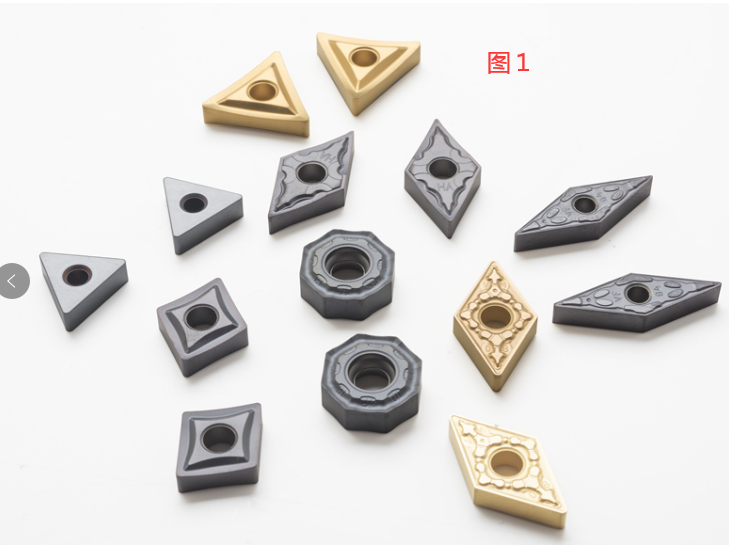

一般的なネガティブレーキ超硬インサート形状

ネガすくい超硬チップの世界には、多様な形状があり、それぞれが特定の加工要件に対応しています。ここでは、よく使用されるタイプをいくつかご紹介します:

- CNMG この汎用性の高い形状は、4コーナ切れ刃を備え、チップ寿命を最大化し、割り出しを必要とする前に複数の切削位置を提供する。

- SNMG: CNMGと同様に、SNMG形状も4つの切れ刃を持つが、切れ刃の先端が鋭くなっており、荒加工と仕上げ加工の両方の用途に適している。

- TNMG: この三角形のチップ形状は、3つの切れ刃を持ち、優れた切りくず処理特性により、高送り加工によく使用される。

- DNMX: この形状は、特に深い溝加工とパーティング加工用に設計されており、厚く頑丈な切れ刃が特徴です。

コーティングとグレード

インサートの性能には形状が重要な役割を果たすが、コーティングとインサートグレードがその能力をさらに高める。

- コーティング: インサートは、窒化チタン(TiN)、窒化チタン・アルミニウム(TiAlN)、ダイヤモンドライクカーボン(DLC)など、さまざまな材料でコーティングすることができ、耐摩耗性を向上させ、摩擦を減らし、放熱性を高めることができます。具体的にどのようなコーティングを選択するかは、加工する材料や加工条件によって異なります。

- 成績だ: インサートメーカーは、超硬合金の粒度、コバルト含有量、およびその他の要素の特定の組み合わせで調合された幅広いインサート材種を提供しています。材種の選択は、加工する材料によって異なり、硬い材種は研磨材に適しており、軟らかい材種は滑らかな仕上げを実現するのに適している。

ネガティヴレーキ超硬インサート主要メーカー例

市場 ネガティブレーキ超硬チップ には、評判の高いメーカーが多数存在する。ここでは、著名なメーカーをいくつか紹介しよう:

- ケナメタル 切削工具のリーダーとして名高いKennametal社は、さまざまな形状、材種、コーティングのネガティブレーキ超硬チップを包括的に取り揃えています。

- サンドビック・コロマント もう一つの業界大手であるサンドビック・コロマントは、革新的なインサート設計と高性能コーティングで知られ、最適なインサート性能を保証している。

- 三菱マテリアル 日本の多国籍企業である三菱マテリアルは、超硬技術のトップランナーであり、様々な用途に対応したネガティブレーキ超硬チップを幅広く取り揃えています。

- OSG(オリエンタル・シスコン株式会社): 日本の大手メーカーであるオーエスジーは、その高品質なインサートと技術進歩へのコミットメントで認められている。

- 住友工具株式会社 同じく日本の大企業である住友工具は、幅広い加工ニーズに対応するネガすくい超硬チップを豊富に取り揃えている。

ネガティブレーキ超硬インサート選択のヒント

最適なネガティブレーキ超硬チップを選択するには、いくつかの要因を慎重に考慮する必要があります:

- メーカーの推奨事項を参照してください: インサートメーカーは、お客様の特定のニーズに最適なインサートを選択できるよう、広範な技術データとアプリケーションガイドを提供しています。

- 専門家のアドバイスを求める: インサートの選択に迷ったら、遠慮なく切削工具の販売業者や機械加工の専門家に相談してください。彼らの経験は、十分な情報に基づいた決定を下す上で非常に貴重なものとなります。

- トライアル・インサートを検討する: 多くのメーカーがトライアル・インサート・プログラムを提供しており、大規模な購入に踏み切る前に、自社の加工環境でさまざまなインサートを試すことができる。

ネガティブレーキ超硬インサートとニュートラルレーキ超硬インサートの比較

ここでは、ネガティブレーキとニュートラルレーキの超硬チップを正面から比較し、その相対的な長所と短所を理解するのに役立ちます:

| 特徴 | ネガティブレーキ超硬チップ | ニュートラルレーキ超硬チップ |

|---|---|---|

| 刃先角度 | ネガティブ | ニュートラル(体に垂直) |

| 耐摩耗性 | スーペリア | グッド |

| チップコントロール | 素晴らしい | 中程度 |

| 表面仕上げ | 良い(特にラフプレー向け) | エクセレント(仕上げに最適) |

| 切断力 | より高い | より低い |

| 初期費用 | より高い | より低い |

| アプリケーション | 荒加工、旋盤加工、フェーシング加工、一部フライス加工 | 仕上げ、旋盤加工、フライス加工 |

未来 ネガティブレーキ超硬チップ

- 先端材料: 高強度鋼や超合金のようなこれまで以上に強靭な材料を加工する需要が高まるにつれ、チップメーカーは、より堅牢で耐摩耗性に優れたネガすくい超硬チップ材種を開発し続けるだろう。

- インテリジェント・インサート: センサー技術をチップに統合することで、切削力、温度、その他のパラメーターをモニターし、リアルタイムでのプロセス最適化と予知保全を可能にする「スマート」チップへの道が開けるかもしれない。

- 持続可能な製造業 環境に優しいコーティングの開発と、より効率的なチップ製造工程が最前線に立ち、ネガティブレーキ超硬チップの環境への影響を最小限に抑える。

よくあるご質問

Q: ネガティブレーキの超硬チップは常に最良の選択ですか?

A: 必ずしもそうとは限りません。ネガすくいチップは、荒加工や大量生産に優れていますが、超微細仕上げを実現するためには、ニュートラルすくいチップやポジすくいチップを使用した方が良い場合もあります。さらに、切削力が高いため、十分なパワーと剛性を備えた機械が必要になります。

Q: ネガすくい超硬チップは、どれくらいの頻度で交換すべきですか?

A: インサートの交換頻度は、加工材料、切削パラメータ、インサ ートの摩耗など、様々な要因によって異なります。チップにチッピング、クラック、過度の逃げ面摩耗などの摩耗の兆候がないか定期的に検査することが重要です。ほとんどのメーカーは、特定のアプリケーション・パラメーターに基づいたチップ交換のガイドラインを提供している。

Q:ネガティブレーキの超硬チップは削れますか?

A: ほとんどの場合、そうではありません。超硬チップはサイズが小さく、形状が精密であるため、ネガティブレーキの超硬チップを研磨することは一般的に推奨されていませんし、費用対効果も高くありません。しかし、再研磨用に設計された特殊チップを提供しているメーカーもあります。

Q: ネガすくい超硬チップの保管方法は?

A: 切れ味を維持し、損傷を防ぐため、ネガ型レーキ超硬チップは、元のパッケージまたは指定のチップホルダーに入れて保管してください。過度の熱や湿気を避け、乾燥した清潔な環境で保管してください。

結論として

ネガテイブレーキ超硬チップは、耐摩耗性、切り屑処理、生産性を強力に融合させ、金属加工に革命をもたらしました。超硬チップの特性を理解し、用途に適したチップを選択し、最新の進歩を常に把握することで、この優れた工具を活用して優れた加工結果を達成し、作業場の能力を向上させることができます。