超硬ドリルブランクは、ドリル工具の製造や穴あけ加工に不可欠な消耗品です。このガイドでは、メートルサイズの超硬ドリルブランク、種類、コーティング、用途、選択要因、供給業者、およびFAQについて詳しく説明します。

入門 メートルカーバイドドリルブランク

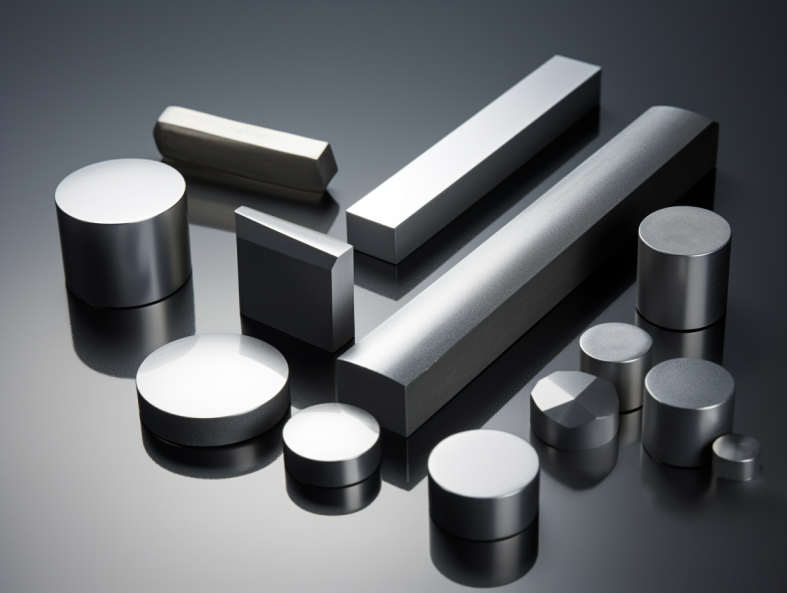

超硬ドリルブランクは、タングステンまたはコバルト結合の超硬合金から作られた、研がれていない切削工具基材である。ツイストドリル、刃先交換式ドリル、穴加工用の特殊ボーリング工具を製造するために、ツールホルダーやマシニングセンターに挿入される。

- 直径1mmから36mmまでのメートルドリルブランクサイズ

- 各種工具用丸型、六角型、ろう付け、プレスブランク

- 摩耗に強い硬質タングステンカーバイドグレード製

- 安定した穴径、表面仕上げ、真円度

- 超硬合金の特性は、高温でも硬度を維持する。

- 使い捨てのインサートとは異なり、消費されるまで再利用できる。

- 工具本体へのろう付け、研削、クランプが必要

最適な超硬ドリルブランクを選択することは、効率的な穴加工性能と生産性にとって非常に重要です。

種類 メートルカーバイドドリルブランク

| ブランクタイプ | 説明 |

|---|---|

| 丸シャンク | メートル径の円筒状超硬ロッド |

| ロー付けシャンク | 超硬チップをスチールシャンクにろう付け |

| 六角シャンク | ホルダーに打ち込むための六角形断面 |

| プレスド・シャンク | 長方形の断面をホルダーに圧入 |

超硬ブランクは、1mmから36mmまでの様々な標準メートル径で作られており、最大66mmまでの穴サイズに適しています。長さは25mmから135mmです。

トレパニング、面取り、その他のボーリング加工用の特殊ブランクもご用意しています。

超硬ドリルブランクスの用途

メートルカーバイドドリルブランク は主に製造に使用される:

- ジョバー長ツイストドリル

- ロングシリーズ ツイストドリル

- 航空機延長ドリル

- 刃先交換式ドリル

- モジュラードリルヘッド

- ボーリングヘッドとバー

- ホールソー

- リーマー

- カウンタボア、カウンタシンク

標準的な既製ドリルでは対応できない穴あけ加工要件に対応する、特殊または特注のドリル工具を経済的に作成する方法です。

代表的な素材と用途

- 金属 - スチール、ステンレススチール、チタン、ニッケル合金

- 複合材料 - カーボンファイバー、グラスファイバー

- 木工 - 家具、工芸、建築

- 自動車-部品、エンジン、機械

- 航空宇宙 - 機体、タービン、機体

- 石油・ガス - 坑井掘削、バルブ、ポンプ

- 医療-器具、骨ドリル、インプラント

超硬ドリルブランクの直径を選択できるため、必要に応じて特殊サイズの工具を柔軟に製造できます。

超硬ドリルブランクコーティング

ドリルブランクには、特性を向上させるためにコーティングが施されるのが一般的である:

| コーティング | プロパティ |

|---|---|

| TiAlN | 高硬度、耐熱性、耐酸化性 |

| アルティン | 耐摩耗性と耐熱性の向上 |

| TiCN | 摩擦と熱を軽減する滑りやすい表面 |

| チタン | 硬い表面層が摩耗に耐える |

| CVDダイヤモンド | 乾式ドリル用複合材料の超硬度 |

| DLC | 低摩擦ダイヤモンドライクカーボンコーティング |

| PVDコーティング | 各種金属合金とセラミックコーティング |

コーティングが不要な場合は、コーティングなしのブランクもご用意しています。最適なコーティングは、ワークの材質や使用条件によって異なります。

超硬ドリルブランクグレード

メートルカーバイドブランクは、特性の異なる複数のタングステンカーバイドグレードから製造されます。一般的な組成は以下の通りです:

| グレード | 説明 |

|---|---|

| K10 / C1 | 鉄鋼用タフな汎用グレード |

| K20 / C2 | 鋳鉄の高い耐摩耗性 |

| K30 / C3 | 高い耐熱性と耐摩耗性 |

| K40 / C5 | 最高の耐摩耗性と靭性 |

メーカー各社は、複合材料やアルミニウムのような特定の用途に最適化された特殊な独自グレードも提供している。

より硬く、耐摩耗性の高い材種は、鋭い切れ刃を維持するが、パラメータを調整しない限り、チッピングや破損を起こしやすい。

適切な材種選択は、工具寿命、切削速度、強度、被削材への配慮のバランスをとる。

超硬ドリルブランクスペック

メートルカーバイドブランクは、いくつかの重要な仕様によって定義されています:

| パラメータ | 典型的な範囲 |

|---|---|

| 直径 | 1mmから36mm以上 |

| 長さ | 25mmから135mm |

| 断面図 | 丸型、六角、プレス |

| エンド・タイプ | 円筒形、円錐形 |

| グレード | K10/C1〜K40/C5 |

| コーティング | TiAlN、AlTiN、TiCNなど。 |

| 寛容 | ±0.02mm ~ ±0.10mm |

| 表面仕上げ | < 0.4μm Ra |

| 面取り | オプションの面取り刃 |

仕上げ工具を製造する際には、寸法公差を理解することが重要です。ブランク間の厳密な一貫性を確保することが重要です。

超硬ドリルブランクスの選び方

最適な超硬ブランクの選択には、検討が必要である:

- 穴径 - ブランクの直径を必要な穴サイズに合わせる

- ドリルの長さ - 工具に適したブランクの長さを選ぶ

- ツールタイプ - ツールホルダー用丸型、六角型、プレス型ブランク

- ワーク材質 - ブランクのグレードとコーティング

- 切断速度 - 硬い勾配は速いスピードを可能にする

- 掘削深度 - 深い穴のための長いフルート

- 冷却水 - コーティングがクーラントの効果に影響

- コスト - 工具寿命とブランク価格のバランス

- 空室状況 - 標準サイズは在庫があることが多い

- 一貫性 - 厳しい寸法公差

- 面取り - エッジを前面にすることで、穿孔の開始を容易にする。

超硬ブランク・サプライヤーと密接に協力することで、最適な材種と形状を選択することができます。

超硬ドリルブランクスの購入のヒント

メートル単位の超硬ブランクを調達する際は、以下のガイドラインに従ってください:

- 等級、公差、コーティングの証明書を要求する

- 仕様を確認する検査報告書の提出を求める

- サプライヤーの品質管理手順を見直す

- 詳細が記載された技術データシートを請求する

- 定評のあるメーカーから購入する

- 切断試験性能データの評価

- 複数のサプライヤー間の価格比較

- 必要な標準サイズの在庫状況を確認する

- 一貫性を評価するためにサンプルを要求する

- 面取り済みブランクの価値を考える

- 可能であれば、値引きのために大量に購入する。

- 必要に応じ、急ぎの納品の割引交渉を行う

- 未使用ブランクの返品規定の明確化

ブランクを前もって徹底的に検証することで、穴あけ工具の製造に時間を費やした後の問題を防ぐことができる。

超硬ドリルブランクメーカーの選び方

最高の超硬ブランク・サプライヤーを選ぶには

- 評判の良いメーカーを探す

- 社内の素材に関する専門知識の評価

- 生産能力と設備の見直し

- 技術データおよび製品サンプルの請求

- 選択可能なサイズとグレードの比較

- 一貫性と寸法品質の評価

- 認証手続きと基準の検証

- カッティング・パフォーマンス・データの検証

- カスタマイズサービスを検討中

- リードタイムと急ぎ納品オプションの確認

- 価格競争力の見直し

- 適切な現地在庫と供給の確認

- カスタマーサービス対応力の調査

アライド超硬のような経験豊富な超硬メーカーと提携することで、穴加工ニーズに合わせた最適化された検査合格ブランクを入手することができます。

超硬ドリルブランクスの長所と短所

メリット

- 経済的な特殊穴あけ工具の製造方法

- 幅広い標準メートルサイズで利用可能

- ブランクを研磨して穴径を調整可能

- 超硬合金は高温でも硬度を保つ

- 使い捨てインサートと比較して、磨り減ったら再利用可能

- 金属、複合材など、多様な被削材を切断。

- 高度なコーティングが工具の寿命と性能を向上

- スチール製ツイストドリルに比べ、優れた安定性

- ハイス工具よりも速い切削速度

- ドリルポイントおよびフルート形状のカスタムが可能

デメリット

- ドリルの仕上げに工具研削またはろう付けが必要

- 市販のドリルほど便利ではない

- 異径および長さの在庫に限りがある

- 送り/速度が不一致の場合、脆い炭化物が欠けることがある。

- 炭素鋼ドリルブランクより高コスト

- パラメータ外で使用すると、コーティングが剥がれることがある。

- 専用の研磨工程と設備が必要

- 製造にはより専門的な知識が必要

- 穴あけ精度は工具製造技術に左右される

適切な専門知識があれば、超硬ブランクは加工ニーズに合わせた最適な穴加工工具を可能にします。

よくあるご質問

超硬ドリルブランクは何に使うのですか?

超硬ブランクは、特殊ツイストドリル、刃先交換式ドリル、ボーリングヘッド、その他の穴あけ工具の製造に使用される。

通常のドリルとどう違うのですか?

すぐに使えるドリルではなく、ブランクを研削して完成工具にする必要がある。これにより、形状のカスタマイズが可能になる。

カーバイドにはどのようなグレードがありますか?

一般的なグレードはK10/C1、K20/C2、K30/C3、K40/C5で、硬度と耐摩耗性が高くなっている。

超硬ブランクで保持できる精度は?

寸法公差は直径で±0.02mm、長さで±0.10mmと厳しい。

ドリルブランクにはどのようなコーティングが施されていますか?

TiAlN、AlTiN、TiCN、TiN、CVDダイヤモンド、DLCは、ブランクに施される代表的なコーティングである。

超硬ブランクはどのように工具に固定するのですか?

方法としては、ドリル本体へのろう付け、チャックへの圧入、ホルダーへのクランプなどがある。

超硬ドリルブランクの寿命は?

超硬ブランクは、使い捨てチップと異なり、消耗する前に10~15回再研磨できる。

奇数サイズや特注のブランクはありますか?

在庫には限りがありますが、特注で直径や長さを製作することも可能です。

超硬ブランクを使用する工具の種類は?

ツイストドリル、刃先交換式ドリル、ボーリングヘッド、面取り工具、リーマー、ホールソーはブランクを利用する。

未使用のブランクはどのように保管すべきですか?

密閉されたケースに適切に保管することで、ブランクを台無しにする汚染や損傷を防ぐことができます。