マンチェスター超硬チップ 超硬チップとは、様々な加工用途に合わせて様々な企業が製造している超硬合金製刃先交換式切削チップのことである。この記事では、超硬チップの概要、特性、製造方法、材種、スタイル、コーティング、および主要なグローバルサプライヤーについて説明します。

概要 マンチェスター超硬チップ

超硬チップは、鋼製シャンク本体に超硬チップをろう付けした切削工具です。超硬チップは、幾何学的に定義された切れ刃を持ち、実際の材料除去を行います。主な特徴は以下の通りです:

- 耐摩耗性に優れた硬度

- 高度な基板とコーティングの組み合わせ

- 多刃用精密刃先交換式チップ

- 高生産性加工用に設計

超硬チップは、さまざまな被削材、操作パラメータ、生産需要に対応するため、国際的な等級および独自の等級を幅広く取り揃えています。カスタム形状、チップブレーカー、コーティング、刃先処理により、性能をさらに最適化できます。

超硬インサート部品

| コンポーネント | 役割 |

|---|---|

| カーバイド基板 | 切削時の耐摩耗性のための硬度を提供 |

| コーティング | 潤滑性、耐酸化性、摩擦低減を高める |

| チップブレーカー | チップのすくい面全体で適切な切り屑の形成と流れを実現 |

| クランプエリア | ツールホルダーへの確実で正確な着座が可能 |

超硬インサート規格

国際規格は、インサートの形状、呼称、選択、およびメーカー間での使用方法を定義するのに役立ちます:

- ISO 1832 - インサートの識別とコード化

- ANSI B212.4 - 超硬チップの寸法と公差

- ISO 13399 - 工具ホルダー インターフェース寸法

- メーカー規格 - グレード、形状、技術データ

これにより、規格に準拠する超硬チップ・サプライヤー間での互換性と一貫した性能が実現する。

超硬インサートの製造

精密超硬チップの製造には、慎重に制御された粉末冶金工程と最先端の仕上げ工程が含まれます:

1.粉砕とブレンド

原料粉末は所望の粒径に粉砕され、混合物中で均一な分布を得るために密接にブレンドされる。

2.押す

原料は、厳しい寸法公差で機械加工された金型を使って「グリーン」部品にプレスされる。

3.焼結

グリーンチップは、融点以下に加熱することで完全な密度まで圧密され、耐久性のある超硬合金が形成される。

4.エッジの準備

焼結された部品の刃先は、研磨やその他の方法でプロファイルされ、研ぎ澄まされ、塗布に備えられる。

5.コーティング

オプションで、PVD、CVD、またはその他のコーティングプロセスを使用して、基材上に耐摩耗層を蒸着する。

炭化物グレードの組成、粉末の特性、プレスパラメーター、焼結方法、エッジ処理、コーティングのすべてが製品の性能を決定する。

超硬インサートのグレード

超硬チップは、鋼、ステンレス鋼、鋳鉄、アルミニウム合金、チタン合金、プラスチックなど、さまざまな被削材に合わせた幅広い組成や「材種」で製造されています。

| グレード | 説明 | 主要な要素 | 硬度 |

|---|---|---|---|

| 非コーティング超硬合金 | 微小粒またはサブミクロンのタングステンまたは炭化チタンのベース焼結基板(コーティングなし | WC-Co<6%コバルト | 88-93 HRA |

| PVDコーティング | TiN、TiCN、TiAlNのような2~25μmのコーティングを物理蒸着で施した。 | 混合炭化物の下地 | 92-94 HRA |

| CVDコーティング | 酸化アルミニウムを含む化学蒸着8-12μmコーティング | 微粒子タングステンカーバイド | 93+ HRA |

| サーメット | バインダーレスナノスケール炭化クロム-ニッケルクロム | Cr3C2-NiCr | 88-92 HRA |

| CBN/PCBN | 多結晶立方晶窒化ホウ素は、知られている中で2番目に硬い材料 | CBNセラミックバインダー | 90歳以上のHRA |

より高いコバルト含有量は、破壊靭性を可能にし、超微粒子タングステンカーバイドは、エキゾチック合金や焼き入れされた材料のより要求の厳しいアプリケーションのための最大の硬度と耐熱性を提供します。

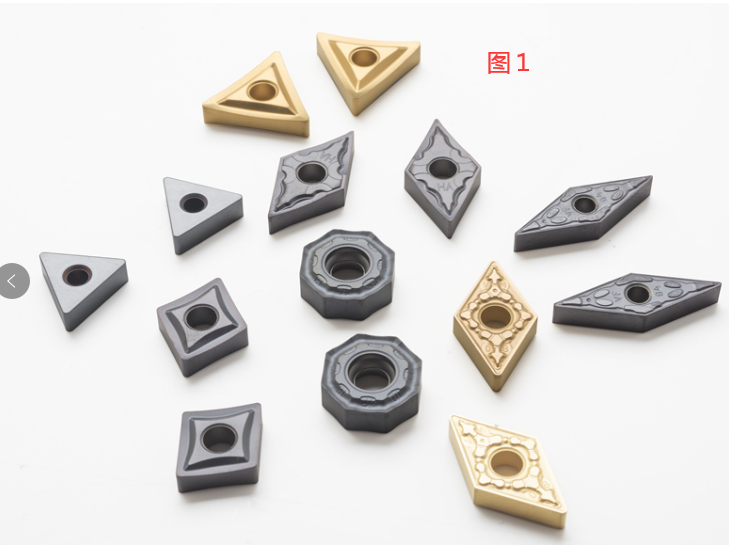

超硬インサート用コーティング

超硬インサート基材上に蒸着されたコーティングは、切削抵抗と温度を下げると同時に、潤滑性と耐摩耗性を向上させます。一般的なタイプは以下の通り:

| コーティング | 説明 | 厚さ | 主要物件 |

|---|---|---|---|

| チタン | 窒化チタン | 2-4 μm | ゴールド・カラー・スタンダード・コーティング |

| TiCN | 炭窒化チタン | 2-4 μm | TiNよりも高い硬度と潤滑性 |

| TiAlN | 窒化チタン・アルミニウム | 4-25 μm | 耐酸化性、高熱硬度 |

| Al2O3 | 酸化アルミニウム | 8-12 μm | 低摩擦性、絶縁性、耐熱衝撃性 |

| DLC | ダイヤモンド・ライク・カーボン | 1-5 μm | 極度の硬度、不活性、低摩擦 |

より厚いコーティングは、チップの完全性を保ちながら、何度でも再研磨が可能です。TiSiN、ZrN、TiAlCrNなど、より高度なコーティングは、厳しい環境での特定の被削材に適しています。

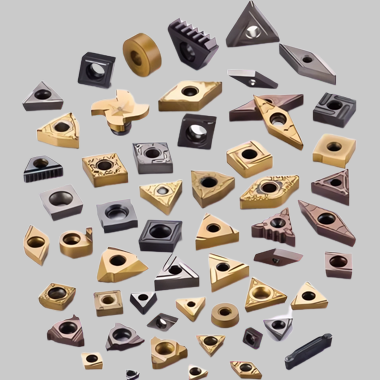

超硬インサートのスタイル

超硬チップには、さまざまな用途や加工方法に適合するよう、何百種類もの標準形状とカスタム形状があります。一般的なスタイルは以下の通りです:

| スタイル | 説明 | 主な特徴 |

|---|---|---|

| ラウンドインサート | 円形ディスク | ポジティブジオメトリー、多目的 |

| スクエアインサート | 正方形で、角がとがっていることが多い | エッジの安全性を高め、回転を防止 |

| トライアングルインサート | 正三角形 | 最大の刃先数 |

| ひし形 | ダイヤモンド型 | 強度とエッジ・セキュリティーを強化 |

| その他の正方形 | 五角形、六角形、八角形のインサート | インデックス性、特定のエッジ構成 |

| 不規則な形状 | 特殊形状 | ギヤプロファイルカッターのような複雑な形状 |

単純な形状に加え、チップはチップブレーカー、クーラントホール、チャンネルを備えています。不規則な形状は、航空宇宙、発電、石油、ガス産業などのニッチな用途に適した複雑な刃先プロファイルを持つエンジニアリング形状を提供します。

サイズ 超硬インサート

超硬チップは、スイス型CNC旋盤加工用の極小サイズから、荒ボーリング、フライス加工、溝入れ加工用の大型刃先交換式チップまで、幅広く取り揃えています。標準内接円寸法は以下の通りです:

| 内接円のサイズ | 代表的なアプリケーション |

|---|---|

| 1/16″、1.5mm | スイス式旋削、小口径 |

| 3/16″、3/8″、5 mm | 仕上げボーリング、旋盤加工 |

| 1/2″, 5/8″, 3/4″ | 旋盤加工、プロファイリング、プレーニング |

| 1″以上 | 荒ボーリング、外周フライス |

より大きな超硬チップは、粗加工でより大きな切り屑排出率を可能にし、生産性を向上させます。特定のエッジの長さ、コーナ半径、厚さ、および特徴は、望ましい結果を得るために設計されています。

主要超硬インサートメーカー

マンチェスターおよび世界市場向けの主な超硬チップブランドには、以下のものがある:

ISCAR

設立:1952年イスラエル

本社イスラエル、ミグダルテフェン

- 超硬グレード高微細粒およびサブミクロン基板とBARC ION iTAS TiAlN、ZrNコーティング

- 対象市場自動車、航空宇宙、金型、一般機械加工

- ブランドISCAR、Ingersoll、TaeguTec 金属加工工具

ケナメタル

設立1938

本社米国ペンシルベニア州ピッツバーグ

- 炭化物グレード:ナノスケールのタングステンカーバイドと独自のトップ層を持つビヨンドグレード

- 対象市場エネルギー、輸送、一般エンジニアリング

- ブランドケナメタル, ウイディア, ハニタ切削工具

コルロイ

設立1977年 本社韓国・忠清北道

- 超硬グレード:基材、コーティング、トップ層の3層構造によるトライテック・シャープネス

- 対象市場自動車、金型

- ブランドKorloy、Addison、Mirae、CrownCUT超硬チップ

京セラユニメルコ

設立1959年 本社米国ミシガン州アナーバー

- 超硬グレード超微粒子カーバイドグレードと高度なコーティング技術

- 対象市場航空宇宙、自動車、医療、金型

- ブランド京セラと合併7社

三菱マテリアル

設立1970

本社東京、日本

- 超硬グレード超平滑NHSマイクログレイン基材、ミラクルコーティング技術

- 対象市場自動車、金型

- ブランド三菱超硬チップおよび切削工具

サンドビック・コロマント

設立1942年 本社スウェーデン、ストックホルム

- 超硬材種:ステンレス鋼用GC4330のようなコロターン・ウィスカー強化材種

- 対象市場航空宇宙、自動車、一般機械加工

- ブランドサンドビックコロマント旋削用丸型工具

タンガロイ

設立1968年 本社米国イリノイ州アーリントンハイツ

- 超硬材種マイクログレインMCとナノグレードNMの硬質部品旋削加工

- 対象市場金型、自動車、医療

- ブランド工業用タンガロイ丸型切削工具

ウォルター・ツールズ

設立1919年 本社ドイツ、テュービンゲン

- 超硬グレード超微粒子デュラトミックとナノ構造ツインアダプティブコーティング

- 対象市場自動車、航空、電力工学

- ブランドWalter Tools 金属加工および切削工具

これらのメーカーとその他のメーカーは、マンチェスター地域の製造環境におけるあらゆる種類の加工に適した超硬チップの等級、形状、サイズ、およびカスタマイズ可能な仕様を幅広く取り揃えています。

超硬インサート スタイル比較

| パラメータ | ラウンド・インサート | スクエアインサート | 三角インサート |

|---|---|---|---|

| エッジ・セキュリティ | フェア | グッド | グッド |

| インデクサビリティ | 2-8エッジ | 2-8エッジ | 3-6エッジ |

| アプリケーション・フィット | 汎用 | 強度の向上 | 最大エッジ |

| 交換可能なチップ | ろう付け | クランプ式 | クランプ式 |

| 相対コスト | 低い | 中程度 | 高い |

必要な剛性、使用可能な最大切れ刃数、操作パラメータに基づいてスタイルを選択します。クーラントの供給方法も選択に影響します。

超硬合金と他の工具材料との比較

超硬と高速度鋼の比較

超硬チップは、ハイス工具に比べ、工具寿命が10~20倍長い。高温硬度と耐摩耗性がはるかに高い。しかし、強靭なハイスに比べ、超硬は脆く、強度や耐衝撃性に劣る。

超硬とセラミックの比較

窒化ケイ素セラミックスはダイヤモンドに近い硬度を持つが、ダイヤモンドとは異なり化学的に不活性である。セラミックスは温度に敏感で、衝撃強度が低い。超硬チップより高価。

超硬対cBN/PCBN

多結晶CBNは、鉄/鋼の高速加工において熱安定性を発揮する2番目に硬い材料。超硬チップより高価だが、極端なパラメータでの摩耗率が低い。

超硬とダイヤモンドの比較

天然ダイヤモンドと多結晶ダイヤモンドは、超硬合金よりもはるかに硬度が高く、摩擦が小さく、熱伝導率が高い。しかし、断続切削にはカーバイドの方が厳しい。ダイヤモンドはコストが高く、鉄系材料と反応する。

普遍的に最良のチップ材料は存在しない。超硬合金は、荒加工から仕上げ加工まで、最も幅広い用途において、耐摩耗性と横方向の破断強度の最適なバランスを実現しています。先進的な超硬材種は、エキゾチックな切削工具材料に匹敵するか、それを上回る性能の壁を押し広げ続けています。

よくあるご質問

Q: ステンレス鋼やその他の合金の加工に適した超硬材種は?

A: オーステナイト系または二相鋼の場合、コバルト 10%のような中程度のコバルト含有量を持つ コーティング鋼種を検討すること。低コバルトの方が耐衝撃性に優れるため、超微粒子鋼種は避けてください。

Q:超硬コーティングの特性とワークピースの材質はどのように適合するのですか?

A: TiAlNのような硬質コーティングは、ニッケル合金を加工する際に高温を維持します。低摩擦コーティングは、複合材料や粘着性のある合金の加工に役立ちます。特殊コーティングは、加工材料の適合性を拡大し続けています。

Q: チップブレーカーの形状は、どのような場合にグランドとモールドのどちらを使うのですか?

A: 研削チップブレーカーは精密なエッジプロファイルが可能ですが、コストが高くなります。成型形状はプレス加工で大量生産しやすいが、精度が劣る。どちらも適切な選択をすればうまくいく。

Q:推奨されるインサートの取り扱い方法は?

A: 皮脂の付着を防ぐため、取り扱い時には必ず手袋を着用してください。保管中の接触や端の損傷を避けるため、仕切りのある適切なインサートボックスを使用してください。欠けたり、破損したインサートは廃棄してください。

Q: 超硬チップと交換可能な超硬チップ工具の使い分けは?

A: インサートは、新鮮な刃先に素早くインデックスします。交換可能なチップは、カスタムシャンク構成を可能にします。必要なセットアップの柔軟性とチップの正確な位置決め能力により選択。