はじめに

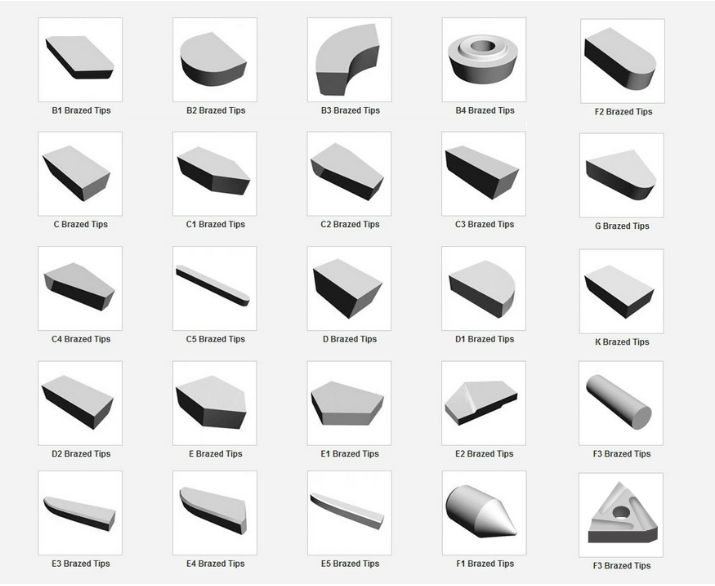

カーバイド ブレージングチップは、機械加工業界において、比類のない硬度、耐久性、切削効率を提供する重要な部品です。しかし、すべての超硬ブレージングチップが同じように作られているわけではありません。使用する超硬合金の種類によって、工具の性能は大きく変わるため、種類による特性の違いを理解することが重要です。このブログでは、超硬ろう付けチップの種類、それぞれの特性、比較について深く掘り下げていきます。このブログでは、超硬ブレージングチップの種類、それぞれの特性、比較について詳しく解説します。

超硬ブレージングチップとは?

超硬ブレージングチップは、超硬合金片をろう付けプロセスで鋼本体に取り付けた切削工具です。超硬の硬度と耐摩耗性、鋼の柔軟性と靭性を生かし、さまざまな加工に最適です。

超硬ろう付けチップの主な特性

超硬ブレージングチップの性能を決定する重要な特性を理解することは不可欠です。以下は、考慮すべき主な特性です:

- 硬度: 変形や摩耗に耐える能力。

- タフネス: 衝撃を吸収し、欠けにくい。

- 耐摩耗性: 摩耗に耐える能力。

- 熱安定性: 高温下でも性能を維持する能力。

- 耐食性: 化学的攻撃や酸化に耐える能力。

超硬ろう付けチップの種類

1.C1グレード:汎用

プロパティ

- 硬度: ミディアム

- タフネス: 高い

- 耐摩耗性: グッド

- 熱安定性: 中程度

- 耐食性: 中程度

アプリケーション

- 非鉄金属、プラスチック、木材の汎用加工。

- 軽・中荷重の作業に適している。

2.C2グレード:汎用性と耐摩耗性

プロパティ

- 硬度: 高い

- タフネス: 中程度

- 耐摩耗性: 非常に高い

- 熱安定性: グッド

- 耐食性: グッド

アプリケーション

- 鋳鉄、非鉄金属、非金属材料の機械加工。

- 耐摩耗性を重視した中型作業に最適。

3.C3グレード:高精度のための高硬度

プロパティ

- 硬度: 非常に高い

- タフネス: C1およびC2より低い

- 耐摩耗性: 素晴らしい

- 熱安定性: 高い

- 耐食性: 中程度

アプリケーション

- 硬質材料や研磨材の精密加工。

- 高い表面品質が要求される仕上げ作業に適している。

4.C4等級:極度の耐摩耗性

プロパティ

- 硬度: 極めて高い

- タフネス: 低い

- 耐摩耗性: スーペリア

- 熱安定性: 非常に高い

- 耐食性: グッド

アプリケーション

- 硬質合金、工具鋼、焼き入れ材の重切削加工。

- 極めて高い耐摩耗性が要求される用途に最適。

5.C5グレード:バランスの取れたパフォーマンス

プロパティ

- 硬度: 高い

- タフネス: 高い

- 耐摩耗性: 高い

- 熱安定性: グッド

- 耐食性: 高い

アプリケーション

- 幅広い材料の汎用加工。

- 荒加工と仕上げ加工の両方に適している。

6.C6グレード:高靭性

プロパティ

- 硬度: 中程度

- タフネス: 非常に高い

- 耐摩耗性: グッド

- 熱安定性: 中程度

- 耐食性: 中程度

アプリケーション

- 断続切削や高負荷を伴う機械加工作業。

- 靭性が重要な荒加工に最適。

7.C7グレード:熱的に安定

プロパティ

- 硬度: 高い

- タフネス: 中程度

- 耐摩耗性: 高い

- 熱安定性: スーペリア

- 耐食性: グッド

アプリケーション

- 高速加工や大きな熱を発生する作業。

- 高温合金や焼き入れ材の加工に適している。

超硬ろう付けチップの比較分析

これらの超硬ろう付けチップの比較をより明確に理解するために、主要特性の比較分析を見てみましょう:

| プロパティ | C1 | C2 | C3 | C4 | C5 | C6 | C7 |

|---|---|---|---|---|---|---|---|

| 硬度 | ミディアム | 高い | 非常に高い | 極めて高い | 高い | 中程度 | 高い |

| タフネス | 高い | 中程度 | より低い | 低い | 高い | 非常に高い | 中程度 |

| 耐摩耗性 | グッド | 非常に高い | 素晴らしい | スーペリア | 高い | グッド | 高い |

| 熱安定性 | 中程度 | グッド | 高い | 非常に高い | グッド | 中程度 | スーペリア |

| 耐食性 | 中程度 | グッド | 中程度 | グッド | 高い | 中程度 | グッド |

表1 超硬ろう付けチップの比較分析

正しい超硬ブレージングチップの選択

適切な超硬ブレージングチップを選ぶには、加工する材料、加工の種類、アプリケーションの具体的な要件など、いくつかの要因に左右されます。以下に、適切なタイプを選択するためのガイドラインを示します:

1.加工される材料

- 非鉄金属とプラスチック: 靭性と耐摩耗性に優れるC1またはC2材種が適している。

- 鋳鉄と非金属材料: C2またはC3グレードは高い硬度と耐摩耗性を持つ。

- 硬質合金と硬化材料: C4またはC7グレードは、耐摩耗性と熱安定性に優れている。

2.オペレーション・タイプ

- 荒削りな作業: C5またはC6鋼種は、高い靭性と高荷重に耐える能力を持つ理想的な鋼種である。

- 仕上げ作業: C3またはC4グレードは、硬度と精度が高いため好ましい。

- 中断されたカット C6材種は靭性が非常に高いので適している。

3.応募条件

- 高速加工: 熱安定性に優れるC7グレードが推奨される。

- 精密機械加工: C3グレードは、高品質な仕上げに必要な硬度と耐摩耗性を備えています。

- 汎用: C1またはC5グレードは、幅広い用途にバランスの取れた特性を提供します。

適切な超硬ろう付けチップを使用する利点

機械加工に適した超硬ブレージングチップを選択することは、多くの利点をもたらします:

- 工具寿命の向上: 適切なカーバイド材種により、工具寿命が長くなり、工具交換やメンテナンスの頻度を減らすことができる。

- 切断性能の向上: 最適な硬度と耐摩耗性により、優れた切削性能と高品質な仕上げが得られます。

- 生産性の向上: ダウンタイムとメンテナンスの削減は、生産性の向上とコスト削減につながる。

- 汎用性がある: 適切なグレードを選択することで、さまざまな素材や用途に簡単に対応できます。

- コスト効率: 適切な材種は工具の摩耗や破損を最小限に抑え、全体的なコスト削減につながる。

結論

さまざまなタイプを理解する 超硬ブレージングチップ とその特性は、機械加工を最適化する上で非常に重要です。それぞれのタイプは、硬度、靭性、耐摩耗性、熱安定性、耐食性などのユニークな組み合わせを提供し、特定の用途や材料に適しています。適切な超硬ブレージングチップを選択することで、優れた切削性能、工具寿命の延長、生産性の向上を実現できます。非鉄金属、硬質合金、高温材料の加工のいずれにおいても、お客様のニーズに合った超硬ブレージングチップがあります。十分な情報に基づいて選択し、適切な超硬ブレージングチップを使用することで得られる比類のない利点をご体験ください。