はじめに超硬合金のパワーを解き放つ

工業生産と機械加工の領域では、精度、耐久性、効率が最も重要です。参入 超硬ブランク無数の最先端工具や耐摩耗部品を支える縁の下の力持ち。金属バインダーで結合された炭化タングステン粒子を主成分とするこれらの人工材料は、卓越した硬度、耐摩耗性、熱間硬度を備え、要求の厳しい用途に最適です。

この包括的なガイドでは、特注超硬合金ブランクの世界を深く掘り下げ、その特性、製造工程、用途、専門メーカーと提携するメリットなどを紹介しています。

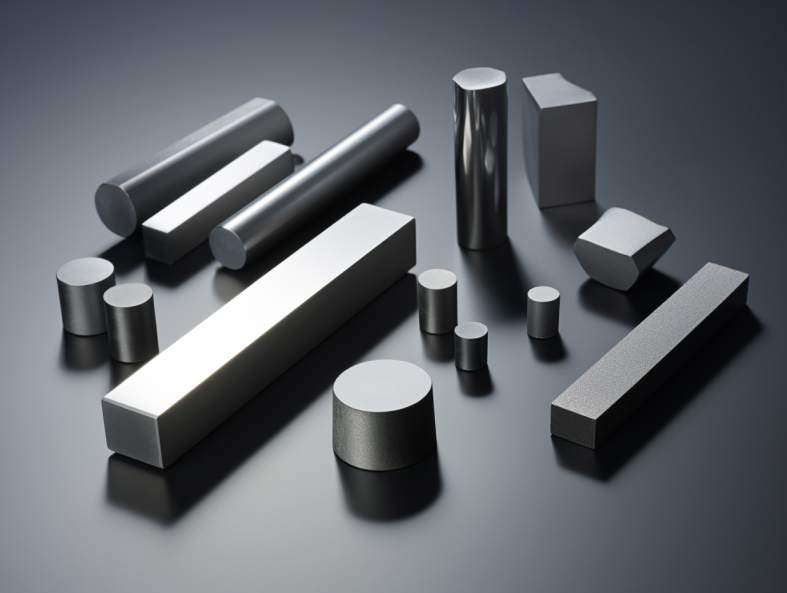

特注超硬ブランクとは?

超硬合金ブランクは、超硬合金をベースとした材料の予備焼結体または完全焼結体で、一般的に円筒形または長方形をしており、さまざまな切削工具、摩耗部品、その他の部品の土台となります。「カスタムメイド」とは、これらのブランクがお客様独自の用途要件に基づき、特定の寸法、形状、等級、特性に調整されることを意味します。

製造工程を理解する

カスタムメイドの超硬ブランクの製造には、入念な多段階工程が必要です:

- パウダーの調製: 炭化タングステン(WC)粉末とバインダー金属粉末、通常はコバルト(Co)は、特定の材料特性を達成するために所望の割合で正確に混合される。

- プレスする: 混合粉末は、高圧金型を使って目的のブランク形状にプレスされる。

- プレシンタリング: プレスされたブランクは、制御された加熱工程を経てグリーン強度が付与され、最終的な焼結に備えられる。

- 焼結: 予備焼結されたブランクは、制御された雰囲気炉で高温にさらされる。この工程では、液相焼結によってWC粒子が融合し、緻密で硬い材料が得られる。

- 仕上げ: 焼結後、ブランクは、正確な寸法と表面仕上げを達成するために、研削、ラッピング、研磨などのさまざまな仕上げ加工を受けることがある。

カスタムメイド超硬ブランクの多様性

カスタムメイドの超硬ブランクは、比類のない多様性を提供するため、メーカーは特定の加工作業や材料の種類に合わせて工具の性能を最適化することができます。WC粒度、コバルト含有量、その他の合金添加物を調整することで、メーカーはブランクの硬度、靭性、耐摩耗性を微調整することができます。

超硬グレードの世界をナビゲートする

超硬ブランクは、その組成と特性により、さまざまな等級に分類されます。適切な材種を選択することは、最適な工具性能と寿命を得るために非常に重要です。

表1:一般的な超硬合金等級とその特性

| グレード | WCコンテンツ(%) | Co含有量(%) | 代表的なアプリケーション | 主要物件 |

|---|---|---|---|---|

| K01 | 94 | 6 | 鉄鋼、鋳鉄、非鉄金属の仕上げ | 高硬度、優れた耐摩耗性 |

| K10 | 90 | 10 | 鉄鋼、鋳鉄、非鉄金属の汎用機械加工 | 硬度と靭性のバランスが良い |

| K20 | 85 | 15 | 鋼鉄および鋳鉄の荒加工および断続切削 | 高い靭性、優れた耐摩耗性 |

| M10 | 88 | 12 | ステンレス鋼、高温合金、チタン合金の機械加工 | 高温硬度が高く、耐摩耗性に優れる |

業界を超えたアプリケーション

特注超硬合金ブランクの優れた特性により、多くの産業で広く採用されています:

- 金属加工と機械加工: この分野は超硬ブランクの主要な消費者であり、膨大な種類の切削工具に超硬ブランクを利用している。ドリル、エンドミル、旋削・フライス加工用チップ、ソーチップはすべて、超硬合金の硬度と耐摩耗性の恩恵を受けており、さまざまな金属を精密かつ長寿命に加工できる。

- 木工: 木工業界では、切れ味を長時間維持する超硬合金の能力が重宝されています。超硬チップソーの刃は、より少ない労力でよりきれいな切れ味を実現し、超硬チップを装備したルータービットやプレーナーナイフは、木材の成形や平滑加工に優れています。

- 建設と鉱業 建設や採掘の過酷な環境では、優れた耐久性を持つ工具が求められます。超硬ドリルビットは、コンクリート、岩石、その他の強靭な材料を難なく穿孔し、超硬インサートを装備した特殊な削岩工具は、穿孔効率を最大化し、ダウンタイムを最小限に抑えます。超硬製の摩耗部品は、重機の重要な部品を摩耗や衝撃から保護します。

- 石油・ガス 石油とガスの採掘と処理には、超硬合金が活躍する極限状態が存在します。超硬合金で作られた摩耗リングやバルブ部品は、重要な機器の寿命と信頼性を保証します。

- 航空宇宙 航空宇宙産業では、軽量でありながら、高温や過酷な条件に耐えうる驚異的な強度を持つ材料が求められます。超硬合金はこの分野で重要な役割を果たしており、ジェットエンジンのタービンブレード、着陸装置の耐摩耗性部品、さらには卓越した強度対重量比を必要とする構造部品などに応用されています。

超硬ブランク・サプライヤーの比較

適切な超硬合金ブランクのサプライヤーを選択することは、製品の品質、タイムリーな納期、競争力のある価格を確保するために非常に重要です。

表2:超硬合金ブランク・サプライヤーの比較

| サプライヤー | 所在地 | 価格帯(1個あたり、米ドル) | 特産品 |

|---|---|---|---|

| ケナメタル | アメリカ | $10 – $500+ | 幅広いグレード、複雑な形状、コーティング |

| サンドビック・コロマント | スウェーデン | $15 – $600+ | 上級グレード、精密研削、技術サポート |

| セラティジット | ルクセンブルク | $8 – $400+ | 費用対効果の高いソリューション、標準およびカスタムグレード |

| ISCAR | イスラエル | $12 – $550+ | 革新的な形状、特殊コーティング、技術的専門知識 |

| 三菱マテリアル | 日本 | $14 – $650+ | 高性能グレード、厳しい公差、信頼性の高い供給 |

| TRUER | 中国 | $8 – $450+ | 高品質で費用対効果の高い超硬ブランク; 地質鉱業製品の専門知識; 優れた精度と安定性を実現する高度なプレス技術による垂直統合製造 |

注: 価格はおおよそのものであり、ブランクのサイズ、グレード、数量、その他の要因によって大きく異なる場合があります。

特注超硬ブランクの利点と限界

表3:特注超硬ブランクの利点と限界

| メリット | 制限事項 |

|---|---|

| パフォーマンスの向上: 特定の用途に合わせた特性 | 高いイニシャルコスト: 標準ブランクとの比較 |

| 工具寿命の向上: 優れた耐摩耗性により、ダウンタイムと工具コストを削減 | リードタイムが長い: カスタム製造にはさらに時間がかかる |

| 生産性の向上: 高い切削速度と送りが生産量を増加 | デザインの複雑さ: 複雑な形状は製造上の課題となる可能性がある |

| スクラップ料金の引き下げ: 正確な寸法と安定した品質で無駄を最小限に |

カスタムメイド超硬ブランクを選ぶ理由

- 妥協のないパフォーマンス: お客様固有の加工課題に対して、最適な工具性能と効率を実現します。

- 長期的なコスト削減: 工具寿命の延長とダウンタイムの短縮は、大幅なコスト削減につながります。

- 製品品質の向上: 正確な寸法と一貫した材料特性は、高品質の完成品を保証します。

- 競争上の優位性: 最先端のツーリング・ソリューションを活用して、今日の厳しい市場で優位に立ちましょう。

よくある質問 FAQ 超硬ブランクの

1.特注の超硬ブランクの一般的なリードタイムを教えてください。

リードタイムは、デザインの複雑さ、グレードの選択、サプライヤーの生産能力によって異なります。通常、リードタイムは4~8週間です。

2.超硬合金ブランクにコーティングできますか?

そう、窒化チタン(TiN)、窒化チタンアルミニウム(TiAlN)、ダイヤモンドライクカーボン(DLC)など、さまざまなコーティングを施すことで、耐摩耗性を高め、摩擦を減らし、工具寿命を向上させることができる。

3.焼結前ブランクと完全焼結ブランクの違いは何ですか?

予備焼結されたブランクは部分的に焼結されており、最終寸法と特性を得るためにはさらなる加工が必要です。完全焼結ブランクは、研削および仕上げ加工が可能です。

4.用途に適した超硬材種はどのように選べばよいですか?

適切な材種の選択は、加工材料、切削速度と送り速度、必要な工具寿命などの要因によって異なります。超硬合金の専門家に相談するか、サプライヤーのカタログを参照することが、材種の選択に役立ちます。

5.カスタム超硬ブランクを設計する際の主な考慮事項は何ですか?

主な検討事項には、希望する工具形状、切れ刃の準備、切りくず排出、材料の機械的・熱的特性などがあります。設計と実装を成功させるには、顧客と超硬ブランクメーカーとの緊密な連携が不可欠です。