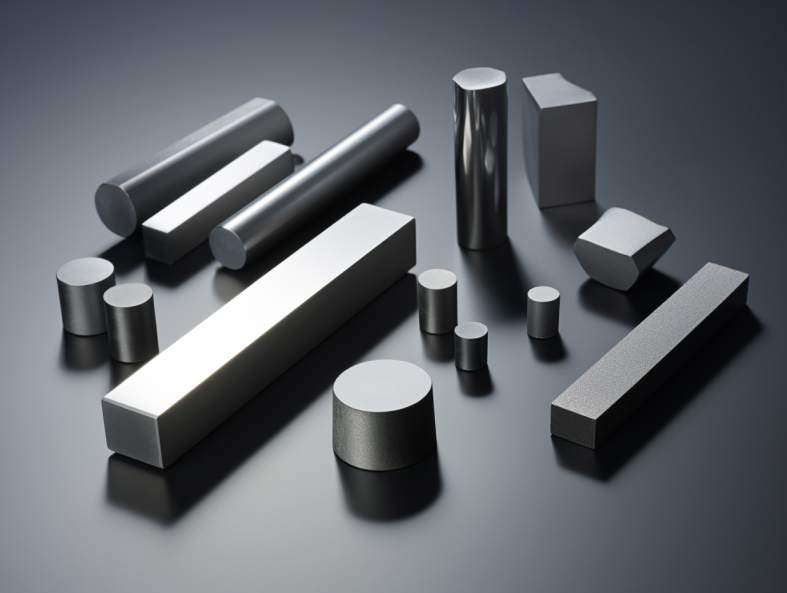

容器用超硬ブランク とは、切削工具や耐摩耗部品の製造に使用される、超硬材料が充填された容器またはキャニスターを指す。この記事では、コンテナ超硬ブランクの詳細な概要、主要な特性、製造工程、用途、サプライヤー、コスト、およびそれらを選択および使用する際に考慮すべきその他の側面について説明します。

超硬コンテナブランクの概要

コンテナーカーバイドブランクは、工具製造用途にカーバイドを輸送し、利用するための効率的な方法を提供します。以下は、これらのブランクの主な詳細です:

- 炭化物ブランクは、圧縮された炭化物粉末材料で満たされた金属キャニスターまたは容器で構成されています。

- 炭化物材料は、炭化タングステンまたは炭化チタン粉末が最も一般的である。

- 容器は通常、軟鋼、ステンレス鋼、ニッケル製である。

- ブランクは、容器の直径と長さによって異なる標準サイズがある。

- 一般的なサイズは直径3mmから150mm、長さ10mmから300mm。

- ブランクは、炭化物の等級、粒度、結合剤の割合、および容器の寸法に基づいて供給されます。

- これらは、切削工具、摩耗部品、機械加工やプレス加工を用いた部品の成形品として使用される。

- ブランクは、安定した品質の超硬合金を均一に分布複雑な工具形状に最適。

- 主な利点は、輸送、保管、取り扱いが容易なことである。

超硬コンテナブランクの種類

コンテナ・カーバイド・ブランクには、主に2つのタイプがある:

| ブランクタイプ | 説明 |

|---|---|

| ストレート・ブランク | 一定直径と超硬充填の円筒形ブランク |

| テーパーブランク | ホルダーコーンに適合するよう、片端または両端にテーパーを付けたブランク |

超硬ブランクの主要特性

用途と性能を決定する超硬コンテナブランクの主要特性:

| プロパティ | 説明 |

|---|---|

| 超硬グレード | 炭化タングステンまたは炭化チタンの化学組成 |

| 超硬合金の粒度 | ミクロの構造からミクロン単位で測定 |

| バインダー比率 | 炭化物中のコバルトのような金属バインダーの量 |

| 硬度 | 変形、切断、摩耗に対する耐性 |

| 横破断強度(TRS) | 破損力に耐える能力 |

| タフネス | 加工時の耐チッピング性 |

| 耐摩耗性 | 耐摩耗性と耐接着性 |

| 耐薬品性 | 酸、アルカリ、その他の化学薬品に対する耐性 |

超硬ブランクの製造工程

超硬ブランクは、以下の主要な製造工程を経て製造される:

- 粉砕とブレンド - タングステンまたはチタン粉末とバインダー合金粉末は、所望の組成になるように計量、粉砕、混合される。

- コンパクション - 混合粉末は、冷間または熱間静水圧プレスによって、凝集性のプリフォームに圧縮される。

- 焼結 - プレス成形体は、制御された雰囲気中、1300~1700℃で焼結され、緻密な炭化物を形成する。

- 破砕と粉砕 - 焼結塊は粉砕され、特定の粒径の微粉末に粉砕される。

- ローディング - カーバイド粉末は、振動下でスチール製容器に装填され、圧縮される。

- シーリング - 積み込まれた容器は、カーバイドを囲むように溶接されたカバーで密閉される。

- 品質チェック - ブランクは出荷前に仕上げ作業と厳しい品質チェックを受ける。

超硬コンテナブランクの用途と使用例

ここでは、超硬コンテナブランクの主な用途と使用法を紹介する:

切削工具

- ターニングインサート

- フライスカッター

- ドリルとリーマー

- ねじ切り工具

- フォームツール

- バリとルーター

ウェアパーツ

- 押出ダイス

- ドローイング・ダイス

- ペレタイジングツール

- ウェアプレート

- シールとベアリング

コンポーネント

- 押出機スクリュー

- バルブ部品

- ノズル

- ポンプシャフト

- ローラー

超硬ブランクは、重要な用途に必要な複雑な工具や部品形状の加工を可能にします。

超硬コンテナブランクスの選択ガイド

超硬ブランクの適切な選択は、最適な性能を得るための鍵です。ブランクを選ぶ際には、このガイドをご利用ください:

| パラメータ | 考慮すべき詳細 |

|---|---|

| 超硬グレード | 硬度、耐摩耗性、靭性のニーズ |

| 粒度 | シャープなエッジには細目、タフネスには粗目 |

| バインダー比率 | 靭性は高く、硬度と耐摩耗性は低い。 |

| ブランク寸法 | 最終寸法に基づく直径、長さ、ストレートまたはテーパー形状 |

| 寛容 | 精密部品には厳しい公差を、荒加工には緩い公差を適用 |

| 表面仕上げ | 微細な仕上げ作業に必要な、より滑らかな仕上がり |

| 認証 | ISO認証取得の安定した品質 |

特定の用途に最適なブランク仕様を選択するには、メーカーにご相談ください。

超硬ブランクのサプライヤーとコスト

超硬ブランクを製造・販売する世界的なサプライヤーは数多くあります。以下に代表的な価格帯を示します:

| 超硬タイプ | 超硬グレード | kgあたりのコスト |

|---|---|---|

| 炭化タングステン | 簡単な成績 | $18-$35 |

| 複合グレード | $50-$150 | |

| 炭化チタン | 一般的な成績 | $25-$60 |

| 専門グレード | $70-$250 |

より大きなサイズのブランク、より微細な粒度、より高い純度、複雑なグレードはより高価である。また、ブランクの寸法や特性をカスタマイズしたものも高価になる。

世界のトップサプライヤーは以下の通り:

- サンドビック

- ケナメタル

- 三菱マテリアル

- GTSM シンターメタル

- ハイペリオン・マテリアルズ&テクノロジー

- 株洲翡翠新材料

ブランクスの設置、保管、取り扱い

超硬ブランクを使用する際は、以下のガイドラインに従ってください:

- 亀裂の原因となる衝撃を避けるため、取り扱いには十分注意してください。

- 輸送にはクッション性のある容器や安全な梱包材を使用する。

- 涼しく乾燥した場所に保管し、極端な温度差を避けてください。

- 損傷を防ぐため、加工時には適切な固定具とクランプを使用してください。

- 速度、送り、工具など、推奨される加工パラメータに従ってください。

- 炭化物微粉末を取り扱う際は、適切な安全予防措置を講じてください。

信頼できる超硬ブランク・サプライヤーの選び方

良い超硬ブランク・サプライヤーを選ぶためのヒントをご覧ください:

- 厳格な品質管理を行うISO9001認証メーカーを探す。

- 超硬合金の等級、粒度、結合剤の種類が豊富なサプライヤーを選ぶこと。

- 特注ブランクの寸法と公差を確認することができます。

- 最適なブランクを推奨する専門知識を持っていることを確認する。

- 製品のテクニカル・データ・シートとテスト証明書を求める。

- 販売後のサービスと技術サポートを評価する。

- 価格を比較するが、品質と一貫性をより優先する。

- リードタイムと在庫状況を確認し、より迅速な納品を。

- 必要に応じ、大量の注文にも対応できる能力を確保する。

- 品質保証のため、再販業者よりも製造業者を優先する。

超硬コンテナ・ブランクの長所と短所

| メリット | 制限事項 |

|---|---|

| 安定した品質の超硬合金 | ルースパウダーより初期費用が高い |

| ブレンド不要 | 標準ブランクサイズに限る |

| 均一な硬度と特性 | 使用後の解砕と破砕が必要 |

| 加工時のカーバイド廃棄物の削減 | 粉砕粉の再利用は汚染の原因となる |

| より良いコンポジションのコントロール | 最大ブランクサイズの制限 |

| ルースパウダーより扱いやすい | より単純なブランク形状に限定 |

| 微粉末の吸入を避ける | 容器による表面欠陥の可能性 |

| 空隙率が低い | 他のパウダーとのブレンドが必要な場合がある |

| プレスサイクル時間の短縮 | 容器の分離は難しい |

よくあるご質問

Q: 鉄リッチな炭化物グレードとニッケルリッチなグレードの違いは何ですか?

A: C1-C6のような鉄を多く含む超硬合金は、硬度と耐摩耗性が高いが、靭性は低い。C9-C11のようなニッケルリッチ材種は靭性が向上しますが、熱間硬度と耐薬品性が若干低下します。

Q: 特注のブランク寸法はどのように可能ですか?

A: サプライヤーは、容器の在庫に基づき、一定のサイズ制限内で特注のブランク径と長さを提供することができる。特殊なテーパーブランク、中空ブランク、層状ブランクの設計も可能です。

Q: 超硬ブランクの推奨加工パラメーターは?

A: 100~250 m/minの低速面速度と、0.2~0.4 mm/revの高送り速度、および剛性の高いクランプを推奨する。適切な刃先処理を施したコーティング超硬工具を使用する。

Q: プレスブランクと焼結ブランクのどちらを選ぶべきですか?

A: プレス・ブランクは安価だが、密度と強度が低い。焼結ブランクは最高の品質を提供しますが、コストが高くなります。中密度のホットプレスブランクは良い妥協点です。

Q: 純度の高いグレードや細かい粒径の方が高価なのはなぜですか?

A: より高い炭化物純度とより微細な粒径を実現するには、追加の加工工程と高度な技術が必要で、そのためコストが高くなります。

Q: コバルトとニッケルの結合剤の典型的な用途は何ですか?

A: コバルトバインダーは、切削工具や金型に適した優れた耐摩耗性を提供します。ニッケルバインダーは耐食性に優れ、押出機部品、バルブ、ポンプ部品に適しています。