機械加工の精度、耐久性、効率性に関して言えば、 超硬工具 は、製造業における縁の下の力持ちです。金属を削るにも、木を彫るにも、強靭な素材に穴を開けるにも、超硬工具は最高のものを求めるプロフェッショナルに選ばれています。しかし、超硬工具はなぜ特別なのでしょうか?なぜ、従来の高速度鋼工具よりも超硬工具が選ばれるのでしょうか?また、超硬工具を最大限に活用するにはどうすればよいのでしょうか?

硬質合金切削工具の適用場面

超硬工具は硬質合金切削工具としても知られ、幅広い産業で使用されている。自動車製造から航空宇宙工学に至るまで、これらの工具はなくてはならないものです。詳しく説明しよう:

- 自動車産業:エンジン部品、歯車、ブレーキシステムなどに要求される精度を考えてみてください。超硬工具は、これらの部品を比類のない精度でフライス加工、旋盤加工、穴あけ加工するために使用されます。

- 航空宇宙産業:チタンやインコネルのような材料を扱う場合、極度の熱や圧力に対応できる工具が必要です。超硬工具は、滑らかな仕上げと厳しい公差を保証し、この作業に適しています。

- 木工:そう、超硬工具は金属用だけではない!木工の分野でも、広葉樹を切ったり、形を整えたり、彫ったりするのに使われているんだ。

- 医療業界:手術器具やインプラントは精密加工を必要としますが、超硬工具はまさにそれを実現します。

- 建設:コンクリートの穴あけ、鉄筋の切断?超硬工具が最適です。

要するに、難易度が高く、精密で、正しい作業が必要な場合は、超硬工具が使われる可能性が高いということだ。

工具寿命が生産効率とコストに与える影響

時は金なり」ということわざを聞いたことがあるだろうか。製造業では、工具の寿命は金である。工具の寿命が長ければ長いほど 超硬工具 その結果、生産ラインの中断が少なくなります。工具の寿命が重要な理由はここにあります:

- ダウンタイムの削減:頻繁に工具を交換することは、生産停止を意味し、時間とコストがかかります。超硬工具は、従来のスチール工具よりも大幅に長持ちするため、生産ラインをスムーズに稼動させることができます。

- コスト削減:超硬工具は初期費用が高いかもしれないが、寿命が長いので、長期的には節約になる。交換回数が減る=コストが下がる。

- 一貫性:工具が摩耗すると、作業の質が低下します。超硬工具は切れ味が長持ちするため、寿命が尽きることなく、安定した結果を得ることができます。

効率アップとコスト削減をお考えなら、高品質の超硬工具に投資するのは当然のことです。

寿命に影響する要因 超硬工具

すべての超硬工具が同じように作られているわけではなく、その寿命はいくつかの要因によって異なります。ここで知っておくべきことがあります:

- 加工材料:ステンレスやチタンのような硬い素材は、アルミニウムのような柔らかい素材よりも工具の磨耗が早い。

- 切削速度と送り速度:道具を無理に使いすぎると、摩耗が早まります。適切なバランスを見つけることが重要です。

- クーラントの使用:適切な冷却は、熱の蓄積を抑えることで工具の寿命を大幅に延ばすことができます。

- 工具形状:工具の角度やコーティングなど、工具の設計が長持ちに大きく影響する。

- オペレーター・スキル:どんなに優れた道具でも、使い方を誤れば台無しになる。チームのトレーニングは欠かせない。

これらの要因を理解することで、超硬工具の寿命を最大限に延ばすための対策を講じることができます。

超硬工具の寿命を延ばす方法

| チップ | 説明 |

|---|---|

| 正しい切削パラメータを使用する | 材料と工具の種類に合わせて、速度、送り速度、切り込み深さを調整する。 |

| クーラントの適切な塗布 | 熱と摩擦を減らし、工具の摩耗を防ぐ。 |

| 工具の定期点検 | 致命的な故障を避けるために、摩耗の兆候を早期にキャッチする。 |

| 工具を正しく収納する | 損傷を防ぐため、工具は乾燥した整理された環境に保管する。 |

| 高品質の超硬工具の使用 | より良い性能と長寿命のために、評判の良いブランドとモデルに投資しましょう。 |

超硬工具の一般的な摩耗の種類とその対策

| ウェアの種類 | 原因 | 予防措置 |

|---|---|---|

| フランク・ウェア | 工具とワークの摩擦 | 適切なクーラントを使用し、切削速度を調整する。 |

| クレーター・ウェア | 高温と化学反応 | 耐熱コーティングが施された工具を選ぶ。 |

| チッピング | 加工中の衝撃や振動 | 安定したセットアップを確保し、過度な力をかけないこと。 |

| ビルト・アップ・エッジ | 工具への材料の付着 | 切削速度を上げ、鋭利な工具を使用する。 |

| 熱亀裂 | 急速な冷暖房サイクル | クーラントの流量を一定に保つ。 |

自動車産業における超硬合金の将来動向

自動車産業は常に進化しており、超硬工具もそれに合わせて進化しています。以下はその展望である:

- 電気自動車(EV):EVの普及に伴い、アルミや複合材などの軽量素材の需要が高まっています。超硬工具は、これらの材料を効率的に扱うために適応されつつある。

- アディティブ・マニュファクチャリング:3Dプリンターは部品の製造方法を変えつつあり、超硬工具はこれらの部品の仕上げや精製に使われている。

- スマートツール:自ら摩耗を監視し、メンテナンスが必要なときに警告を発する工具を想像してみてください。これが、センサーとIoT接続を組み込んだ超硬工具の未来です。

自動車産業は、超硬工具がいかに時代の先端を走っているかを示す一例に過ぎない。

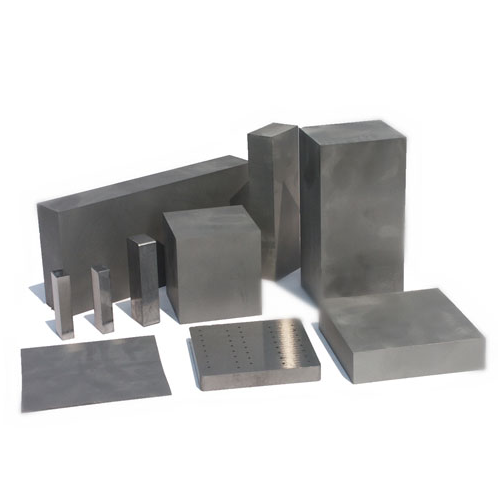

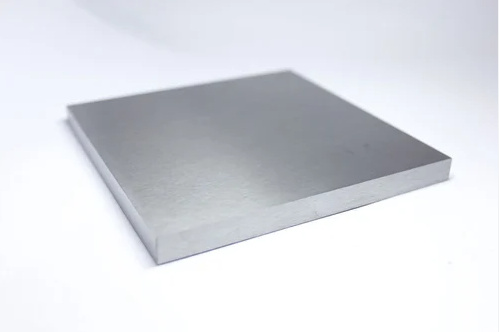

特定の金属粉末モデル 超硬工具

超硬工具に関しては、その製造に使用される金属粉が重要です。ここでは、それぞれユニークな特性を持つ、具体的な10種類のモデルをご紹介します:

- 炭化タングステン(WC):最も一般的で、硬度と耐摩耗性で知られる。

- 炭化チタン(TiC):耐熱性に優れ、高速加工に最適。

- 炭化タンタル(TaC):タフネスを付加し、WCと併用されることが多い。

- 炭化ニオブ (NbC):硬度を向上させ、ステンレス鋼の切削工具に使用される。

- 炭化バナジウム(VC):耐摩耗性を高め、コーティングによく使用される。

- 炭化クロム (Cr3C2):耐食性に優れ、過酷な環境に最適。

- 炭化モリブデン (Mo2C):強度を増し、高応力用途に使用される。

- 炭化ハフニウム(HfC):極めて耐熱性が高く、航空宇宙用途に使用される。

- 炭化ジルコニウム(ZrC):硬さと靭性のバランスを提供。

- 炭化ケイ素(SiC):耐久性を高めるために複合材料に使用される。

これらのパウダーはそれぞれユニークな特徴を持ち、メーカーは超硬工具を特定のニーズに合わせて調整することができる。

よくあるご質問

| 質問 | 回答 |

|---|---|

| 超硬工具の材質は? | 炭化タングステンとコバルトの組み合わせで、多くの場合、他の添加物が加えられている。 |

| 超硬工具はスチール工具より優れているのか? | そう、より硬く、耐久性があり、エッジを長く保つことができる。 |

| 超硬工具は削れますか? | そうだが、それには専門的な設備と専門知識が必要だ。 |

| 正しい超硬工具の選び方は? | 加工する材料、切削の種類、工具の形状を考慮してください。 |

| 超硬工具は高価ですか? | 初期費用は高くつくが、長期的には節約になる。 |