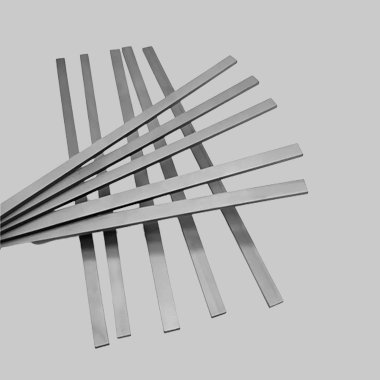

概要 面取り付き超硬ストリップ

面取り付き超硬ストリップとは、タングステンまたはチタンの超硬材料の薄い長方形のセクションを指し、スロットに取り付けるために角度の付いたエッジエッジを特徴としています。超硬合金は非常に硬く、耐摩耗性に優れ、幾何学的な柔軟性があるため、要求の厳しい産業用途で耐久性のあるナイフや工具部品として使用されています。

一般的な構成は以下の通り:

- 硬度、靭性、その他の特性を調整するための様々なカーバイドグレードとバインダー

- カスタマイズ可能な寸法で正確にカット

- エッジの欠けを防ぐ面取り寸法

- 滑らかな表面仕上げにより、摺動接触が可能

- ろう付けまたはクランプによる保持の選択肢

素材、サイズ、面取りプロファイル、取り付け方法、主要サプライヤーについての詳細は、続きをお読みください。

構成と成績

面取りされたエッジを特徴とする超硬ストリップ用の一般的な組成:

| 超硬タイプ | バインダー/合金 | 硬度 | カラー | 主要物件 |

|---|---|---|---|---|

| 超硬ストレート | コバルト | ロックウェル C67 | ダークグレー | 最高の耐摩耗性と硬度 |

| 炭化チタン | ニッケル/合金鋼マトリックス | ロックウェル C54 | グレー/シルバー | 優れた耐食性と硬度 |

| ジルコニウム強化WC | コバルト+微量Zr/Ta/Nb | WCに類似 | グレー | ストレート・タングステン・カーバイドに比べ、耐クラック性が向上。 |

表1: 様々な用途に使用される面取り刃チップストリップ用の超硬材料オプション

バインダーの組成と焼結方法は、最終的なストリップの性能に影響を与える。

寸法 面取り付き超硬ストリップ

一般的なサイズ範囲:

| パラメータ | オプション |

|---|---|

| 厚さ | 0.5mm~4mm(~0.020″~0.150) |

| 幅 | 2mm~20mm (~0.080″~0.750″) |

| ストリップの長さ | 50mm〜300mm(2″〜12) |

| 面取り角度 | 30°、45°、60°が一般的 |

| 面取りの深さ | 最大2mm (0.080″) |

表2: 超硬面取りストリップは、さまざまな寸法と形状を提供します。

超硬ストリップは通常、標準サイズで提供されますが、カスタムプロファイルサービスでは、独自の工具要件に合わせてアプリケーション固有のチップを作成します。

面取り付き超硬ストリップの主要特性

| 特徴 | 説明 |

|---|---|

| 硬度 | タングステン・カーバイド材種はロックウェルC68まで |

| 耐摩耗性 | 工具鋼の10倍、長寿命を実現 |

| タフネス | 脆い材料だが、ジルコニウム強化グレードは耐クラック性を改善 |

| 耐食性 | ニッケルとクロムを含むグレードは、より弾力性がある。 |

| 圧縮強度 | WC硬度は、高い接触荷重下でも完全性を維持する。 |

表3: 超硬CTP形状が材料固有の特性をどのように活用するか

他の追随を許さない硬度は、過酷な圧力や温度下でもシャープな切削形状を維持し、寿命を延ばす。

製造工程

- ニッケル/コバルトバインダーと混合された超硬生粉末

- ボールミルによる均一なブレンド

- 焼結時の相変態でバインダーが液化

- 慎重に制御された冷却サイクルにより、エタ/立方晶炭化物の最適な混合物が凍結される。

- 鍛造は機械加工前に最終密度まで固まる

- ワイヤー放電加工機で複雑な形状をミクロン精度で加工

- CNC研削とダイヤモンドホイール仕上げ

- 追加の加工パスで面取りエッジを追加

- 明確な識別のためのカスタムマーキング/ラベリング

最新のサブトラクティブ技術により、あらゆる形状のインサートを作成します。ワイヤーEDMは複雑な輪郭を可能にします。

応用例 面取り付き超硬ストリップ

カッタ/ツーリング部品の摩耗寿命の向上を利用する産業と用途:

| セグメント | 申し込み | 動作条件 |

|---|---|---|

| 木工 | カッター、プレーナー、ジョインター・ナイフ | 高速、木材樹脂の磨耗 |

| 食品加工 | スライス刃 | トマトのような酸の強い食品は、標準的なステンレスを侵食する。 |

| 医療/製薬 | 骨や歯を切断する工具 | ハードコンタクト応力 |

| 自動車 | 切断工具、トリミング | アルミニウム合金の長時間の反復切断 |

| エレクトロニクス | ウエハーダイシング | 炭素鋼やガラスの切断に卓越した精度が必要 |

| 航空宇宙 | コンポジット・トリミング | 研磨剤入り強化プラスチックがスチールカッターを摩耗させる |

表4: 摩耗に対する切削部品の耐久性を高めるために超硬面取りストリップを適用する業界

摩耗や磨耗による工具の早期破損を経験している作業では、超硬合金にアップグレードすることで生産性を維持することができます。

サプライヤーとコスト

| サプライヤー | 材料 | 価格 | リードタイムズ |

|---|---|---|---|

| ケナメタル | 幅広いタングステンとチタンのグレード/組成 | $5~$40(インサートあたり | ~3~5日 |

| 三菱カーバイド | 摩耗と靭性を最適化するカスタム配合の炭化物 | $10~$60(インサートあたり | ~2~3週間 |

| サンドビック・コロマント | 標準およびカスタムCTP形状 | $2.50~$75+インサートあたり | カタログ商品は短納期、特注品は長納期 |

表5: 面取りチップの価格を示す超硬ストリップ・サプライヤー例

超硬合金は従来の工具鋼の5倍から10倍のコストがかかるが、寿命は大幅に向上する。

長所と短所

メリット

- ハイス工具の10倍以上の寿命

- 加工速度/送りの高速化が可能になり、生産性が向上

- 保持された硬度による安定したシャープな切れ味

- 摩耗性の高い複合材料にも磨耗せずに耐える

- 高い加工力でも変形しにくい

- 耐摩耗性と脆性のバランスが取れたグレード

デメリット

- 鋼製ナイフとエッジに比べ、インサートの初期費用が高い

- 衝撃が過負荷になり、許容誤差を超えた場合、壊滅的な破損が発生する。

- 硬いインサート材を支えるため、工具本体の剛性が必要

- エッジの完全性は、ろう付け/クランプの品質と精度に依存する

- ワイヤー放電加工は、加工パラメータが最適化されていない場合、弱くなるマイクロフラクチャーを発生させる可能性がある。

よくあるご質問

Q: 木工用カンナやジョイナーナイフに最適な超硬ストリップの厚さは?

A: 面取りを施した2mmから4mm厚のチップは、木工用として一般的で、衝撃に耐え、再研磨の際に必要な裏支えとなります。広葉樹の場合、3mmから4mm厚の方がより頑丈です。

Q: 超硬ろう付けチップは、工具鋼の膨張率に合わせる必要がありますか?

A:超硬面取り部を工具鋼本体にろう付けする際に最良の結果を得るには、加熱/冷却による内部応力を最小限に抑え、寿命を延ばすために、熱膨張率が工具鋼グレードの熱膨張率に近い(~15%以内)ニッケルなどの超硬バインダーを選択してください。

Q:超硬面取りチップは、交換が必要になるまでにどれくらいの寿命がありますか?

A: 耐久性は用途によりますが、金属切断では300時間以上の使用が妥当です。研磨性の高い複合材やガラスの場合は、それ以下になります。広葉樹のスライスは、定期的に研げば1000時間以上使用できます。従来の摩耗部品よりはるかに長い。

Q: 面取りチップのようなワイヤー放電加工による超硬部品の寸法と公差は、どの程度の精度が期待できますか?

A: 細径のモリブデンワイヤーと真鍮ワイヤーを使用したワイヤー放電加工では、ほとんどのプロファイルで0.004″(100ミクロン)以下の加工精度が可能です。超硬の低熱膨張係数は歪みを最小限に抑え、信頼性の高い公差を実現します。精密研削によるトップコートの除去は、平坦度を向上させます。詳細はベンダーとご相談ください。

Q: カスタム超硬CTPインサートには、米国内の製造業者以外に、どのような海外供給オプションがありますか?

A:米国の主要な超硬ストリップ・サプライヤーに加え、中国、ドイツ、その他のヨーロッパ諸国の製造工場では、独自のツールホルダー設計や硬化工具鋼ボディの要件に合わせたアプリケーション固有の形状を作成することができ、カスタム面取りインサート・プロファイルを国際的に提供しています。