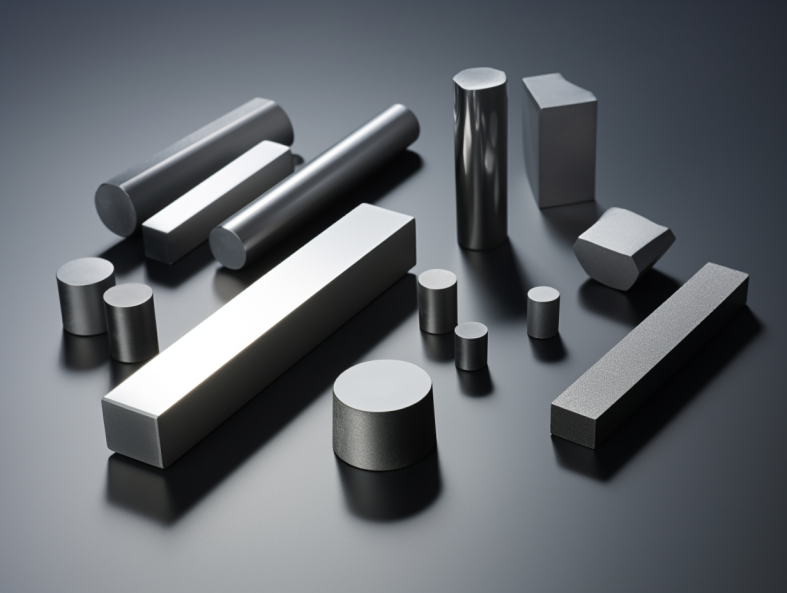

超硬スクエアブランク は、金属加工と製造のための重要なツールです。この記事では、超硬スクエアブランクの包括的な概要、用途、仕様、インストール、およびサプライヤーを選択するためのヒントを提供します。

超硬スクエアブランクの概要

超硬スクエアブランクとは、超硬合金を四角形に切断し、さらに機械加工して最終用途の部品に仕上げたものです。超硬合金は、タングステンと炭素原子からなる非常に硬い金属合金です。

超硬スクエアブランクの主な特徴:

- 高い硬度と耐摩耗性 - 超硬合金はロックウェル硬度が非常に高く、切削工具や摩耗部品に最適です。鋭い切れ刃を維持し、摩耗に強い。

- 高温での強度 - 超硬合金は、高い加工温度でも強度と硬度を維持します。そのため、材料除去速度が速くなります。

- 化学的不活性 - 腐食や酸化に強い。超硬合金で作られた部品は、過酷な環境でも長寿命です。

- 寸法安定性 - 超硬合金は熱膨張率が低いため、温度変化下でも部品の形状や正確な寸法を保持します。

- 製造性 - 超硬ブランクは、研削や放電加工で複雑な形状に加工できる。コーティングは加工性を向上させます。

超硬スクエアブランクは、エンドミル、バリ、ルータービット、エングレーバーなどの切削工具や、ペレタイザーナイフ、ドローダイ、ツーリングコンポーネントなどの摩耗部品を製造するための経済的な出発基材となります。

四角い形状のため、旋盤、フライス盤、その他の工具での加工作業において、部品の芯出しが容易です。ブランクは、厳しい公差で仕上げられるよう、わずかにオーバーサイズで作られている。

超硬スクエアブランクの種類

炭化物には大きく分けて炭化タングステンと炭化チタンの2種類がある。それぞれ性質や用途が若干異なります。

超硬ブランク

- 最も一般的に使用される超硬合金。超硬切削工具の90%以上を占める。

- 88-97%タングステンカーバイドと、カーバイド粒子を保持するコバルトバインダーを配合。

- 等級は、炭化タングステンの粒径とコバルトの割合によって異なる。これらは硬度、破壊靭性、強度を決定します。

- 一般的なタングステンカーバイドの等級:C1~C6、Kグレード

- 鋼、鋳鉄、アルミニウム、木材、プラスチックなどの加工用ツーリングに使用。

チタンカーバイトブランク

- 炭化タングステンの代わりに炭化チタンを使用。

- 炭化タングステンよりも硬度は高いが、破壊靭性は低い。

- 非常に高い耐摩耗性が必要な場合に使用される。伸線ダイス、ペレタイザー金型に多い。

- タングステンカーバイドより高価。

表1は、タングステンカーバイドとチタンカーバイドスクエアブランクの特性を比較したものである:

| プロパティ | 炭化タングステン | 炭化チタン |

|---|---|---|

| 硬度 | 88-93 HRA | 91-95 HRA |

| 横方向の破断強度 | 350-600 ksi | 300-500 ksi |

| 破壊靭性 | 6~12MPa・m^1/2 | 3~6MPa・m^1/2 |

| 最高使用温度 | 1000°C | 800°C |

| 密度 | 14.95 g/cc | 4.9 g/cc |

| コスト | 低い | 高い |

超硬スクエアブランクの用途

超硬スクエアブランクは、金属加工業界全体で、さまざまな切削工具、摩耗部品、コンポーネントの製造に使用されています。

一般的な用途としては、以下のようなものがある:

- 切削工具

- エンドミル

- バリ

- ルータービット

- 彫刻刀

- フォームツール

- ザグリ/ノコギリ

- 摩耗部品

- ペレタイザーナイフ

- 伸線ダイス

- ノズル

- ポンプ部品

- コンポーネント

- 食品加工機器

- 高温用工具

- 板金成形/スタンピング

- ベアリングとブッシュ

- 流体処理部品

超硬合金は、高速度鋼工具に比べて工具寿命が長く、加工速度が速く、精密切削が可能です。過酷な環境下でも、摩耗や腐食に強い。

表2は、タングステンカーバイドとチタンカーバイドの特性に基づいて、タングステンカーバイドとチタンカーバイドに適したアプリケーションの例を示しています:

| 申し込み | タングステンカーバイトグレード | 炭化チタン |

|---|---|---|

| 鋼用切削工具 | C2,C4 | |

| アルミニウム加工 | C6 | |

| 鉱業・建設工具 | K10, K20 | K30 |

| ペレタイザーナイフ | グレード5 | |

| 回路基板ドリル | C1 |

超硬スクエアブランクの仕様

超硬スクエアブランクは、さまざまな標準サイズと寸法でご利用いただけます。代表的な仕様を以下に示します:

- サイズ1/8インチ~1インチ角断面

- 長さ:1インチから4インチ

- 公差:±0.002インチ~±0.005インチ

- コーナー半径:0.010インチまたはカスタマイズ

- 表面仕上げ:20-25μin、カスタマイズ研磨可能

- グレード標準炭化タングステンC1~C6および炭化チタン。特注合金も承ります。

- コーティング:TiAlN、TiCNなど、機械加工を向上させる。

超硬ブランクは、非標準寸法、より厳しい公差、エッジプリップ、穴あけ、フラットの追加、その他のカスタマイズされた機能でオーダーメイドできます。

表3は、主要メーカーの既製超硬スクエアブランクの一般的なサイズと等級を示している:

| サイズ(インチ) | 標準グレード |

|---|---|

| 0.125 (1/8) | C1、C2、C4 |

| 0.250 (1/4) | C2, C4 |

| 0.375 (3/8) | C2, C4 |

| 0.500 (1/2) | C2, C4 |

| 0.625 | C2、C3、C4 |

| 0.750 | C2、C3、C4 |

| 1.000 | C2、C3、C4 |

超硬ブランク取り付けのヒント

超硬スクエアブランクは、損傷を防ぐために、加工中の適切な取り扱いとワーク保持が必要です。ベストプラクティスをいくつかご紹介しましょう:

- 先端が超硬のバイスジョーまたはアルミニウム製のソフトジョーを使用して部品を把持します。

- デリケートなコーナー部分ではなく、エッジ部分のみをクランプする。

- クランプをきつく締めすぎない。

- 必要に応じて貫通ボルトで部品を固定する

- チャック保持時のオーバーハングを最小化

- クランプ力を分散させるために平行またはシムを使用します。

- 接触面の潤滑

- クーラントを接触部に直接当てる

仕上げのカットは軽く行い、力や温度の急激な変化は避ける。放熱のための時間を確保する。硬質金属加工用に設計されたコーティング超硬チップを使用する。

超硬ブランク・サプライヤー選びのヒント

超硬スクエアブランクのサプライヤーを選択する際は、以下の点を考慮してください:

- 幅広いサイズとグレードの在庫

- ブランク寸法のカスタマイズが可能

- 一貫した品質と仕様の遵守

- 厳しい寸法公差を保持(±0.0005″以上)

- コーナーエッジの品質(小さなR、欠けなし)

- ブランクの直角度(0.0005″以上)

- 表面仕上げの品質(20μin以下)

- エッジ前処理やコーティングなどの付加価値サービス(オプション

- 在庫の確保と迅速な注文対応

- 数量割引による競争力のある価格設定

- 迅速なカスタマーサービスと専門技術

超硬ブランクの世界的な大手サプライヤーには、ケナメタル、三菱マテリアル、ミッドウエスト・タングステン・サービス、カーバイドUSA、コマンド・ツーリング・システムズ、アドベント・ツール&マニュファクチャリングなどがある。

代理店を通じて購入することで、ブランクをカスタマイズしたり、さまざまなグレードやサイズを1回の注文で組み合わせたりすることができる。

切削工具用超硬合金の比較

超硬工具の材種選択は、さまざまな材料の切削用途における性能に影響を与えます。材種を比較することで、最適な材種を選択することができます。

粗粒と細粒の比較

- 粗粒超硬合金は耐破壊性が高い

- きめが細かく、刃先がシャープ

より高いコバルト含有量

- 強度と耐熱性を高める

- 耐摩耗性が低い

一般的なグレードの比較

- C1/K10 - 汎用超硬、低コスト

- C2/K20 - 優れた万能工具と消耗部品

- C4 - 耐摩耗性に優れた高コバルト合金

- C6 - 仕上げカット用の細目

- C5/K30 - 耐摩耗性に優れるが、より脆い。

素材に最適なグレード

- 鋼 - C2、C6

- 鋳鉄 - C7、K40

- アルミニウム - C2、C4

- 木材 - C3、C4

- 硬化金属 - C5、K30

適切な超硬合金の選択は、特定の被削材の切削用途において、工具の性能を最大限に引き出します。必要とされる特性に基づき、超硬材種を被削材に適合させるため、サプライヤーにご相談ください。

超硬ブランクの利点と限界

超硬ブランクには特筆すべき利点があるが、考慮すべき限界もある:

メリット

- 極めて高い硬度と耐摩耗性

- 鋭い切れ味を維持

- 高温に耐える

- 運転中の寸法安定性

- 耐食性と耐薬品性

- 焼結工程から一貫した品質

制限事項

- 脆い素材 - 欠けやすい

- ダイヤモンド研削なしでの加工は困難

- 同サイズのスチール製工具より重い

- スチール製工具より高コスト

- 取り扱いと保管に注意が必要

- 過酷な使用条件下では、コーティングが剥離することがある。

長所と限界の両方を理解することで、超硬合金の最適な用途を選択し、特別な取り扱いが必要かを判断することができます。超硬ブランクを適切に使用することで、加工性能が向上します。

超硬ブランクについてよくある質問

以下は、超硬スクエアブランクに関するよくある質問に対する回答です:

Q: 超硬ブランクを加工する場合、どの程度の精度が得られますか?

A: 超硬ブランクは、精密ダイヤモンド研削を使用すれば、±0.001インチまたは±0.0005インチの公差で加工できます。半仕上げブランクでは、さらに厳しい公差が可能です。

Q: 超硬ブランクは特定の方法で保管する必要がありますか?

A: 超硬ブランクは、乾燥した清潔な状態に保つ必要があります。極端な温度は避けてください。化学薬品から遠ざけ、安定した店舗環境で保管してください。デリケートなエッジや角を接触による損傷から保護してください。

Q:超硬工具や摩耗部品の寿命は通常どのくらいですか?

A: 超硬部品は鋼部品に比べて5~10倍寿命が長い。工具寿命は、送り速度、被削材、クーラントの使用などの要因によって異なります。平均して、エンドミルは30~60分、ペレタイザーナイフは100~300時間で交換が必要になります。

Q: 超硬ブランクに特殊コーティングは可能ですか?

A: はい、超硬ブランクは一般的にTiAlN、TiCN、ダイヤモンド、CVDダイヤモンド、チタンアルミ炭窒化物などでコーティングされ、工具性能を向上させます。

Q: 超硬ブランクのマイクロクラックや大きな欠けはどのように修理するのですか?

A: 破損した超硬ブランクは、それ以上加工すべきではありません。修復方法としては、エッジホーニング、研磨による欠陥の除去、超硬合金の追加溶接、より小さな角ブランクとしての使用などがあります。

Q: 超硬ブランクを購入する際、コストを削減する最善の方法は何ですか?

A: ブランクの寸法を最適化することで、研削の回数を減らすことができます。数量割引のために大量に購入する。最小限の加工ですぐに使えるブランクを検討する。特注品ではなく、在庫のある標準的な等級とサイズを使用する。

結論

超硬スクエアブランクは、精密切削工具、摩耗部品、および硬度、強度、寸法安定性を必要とする部品の製造に経済的な出発点を提供します。最終用途に合わせて、材種と仕様を選択することができます。適切な取り扱いと加工技術により、超硬ブランク材は厳しい公差を持つ高性能部品に加工することができます。このガイドでは、超硬ブランクの利点を最大限に引き出すために、超硬ブランクの選択と加工における主な考慮事項について説明します。