疲労耐性とは 超硬プレート?

耐疲労性とは、素材のスタミナのようなものだ。クリップを前後に曲げることを想像してみてほしい。やがて折れますよね?その折れは疲労破壊によるものです。重切削、採掘、摩耗などの用途で使用される超硬プレートも、同じようなストレスにさらされています。何度も負荷がかかったり外れたりを繰り返し、そのうちに小さな亀裂が入り、徐々に大きくなってプレートが破損するのです。

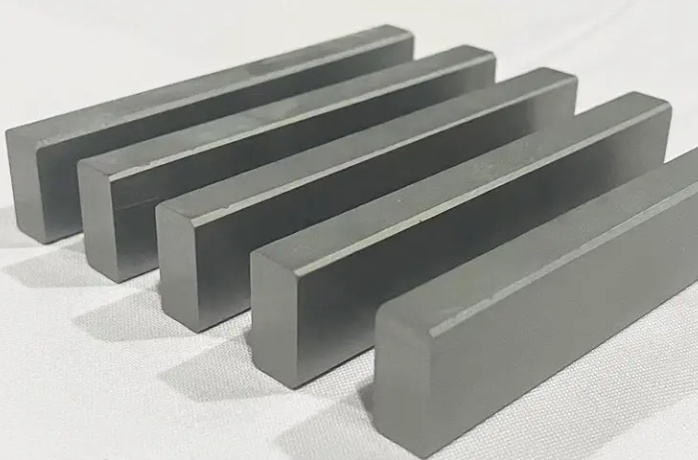

では、耐疲労性とはいったい何なのか? 超硬プレート?簡単に言えば、このようなストレスのサイクルに壊れることなく耐える材料の能力です。超硬プレートは、多くの場合、炭化タングステンとコバルトバインダーを組み合わせて作られており、強靭で耐摩耗性のエッジを与えている。しかし、超硬プレートの本当の実力は?何百万回もの応力サイクルに耐え、亀裂が入ることさえないのだ。

なぜそれが重要なのか?採掘、切断、掘削の道具について考えてみよう。これらは容赦なく使用されます。耐疲労性の高い超硬プレートは長持ちし、時間、費用、頭痛の種を軽減します。

超硬合金の耐疲労性に影響する要因

超硬プレートの耐疲労性には、いくつかの主要なプレーヤーが影響し、それぞれにストーリーがある。

1.超硬粒子の粒径

粒の大きさは、クッキーのチョコレート・チップのようなものだと考えてほしい。チップは小さいほど分散がよく、クッキーの均一性が高まる。同様に、一般的に、粒度の細かい炭化物は、粒度の粗いものに比べて高い耐疲労性を発揮します。なぜか?結晶粒が小さいほど、き裂の伝 播を阻止しやすいからです。粗粒は?き裂の通り道を作りやすい。

2.バインダーの内容と配布

超硬プレートに含まれるコバルトバインダーは、すべてをつなぎ合わせる接着剤のような役割を果たす。通常、バインダーが多いほど靭性は向上しますが、硬度は低下します。バインダーが少ないと硬度は高くなるが、耐疲労性は低くなる。スイートスポットを見つけることが重要なのです。

3.気孔率

気孔は高速道路の穴のようなものだ。多ければ多いほど、亀裂が入りやすくなり、広がりやすくなります。気孔の少ない高密度超硬プレートは、耐疲労性が著しく向上する。

4.製造工程

プレートの製造方法は本当に重要です。焼結、熱間等方圧加圧(HIP)、適切な冷却速度はすべて疲労性能に影響します。不適切な焼結?間違った温度でクッキーを焼くようなものです。脆くて故障しやすいものができあがります。

5.表面仕上げと欠陥

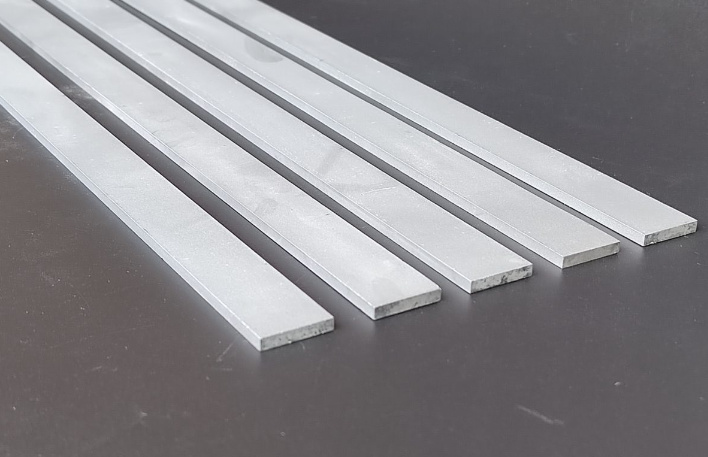

粗い表面は、小さな亀裂の起点となる。滑らかな仕上げは、疲労寿命を劇的に改善します。研磨された超硬プレートは、表面が粗いものよりもはるかに優れています。

6.動作環境

温度、湿気、化学薬品への暴露はすべて、超硬プレートに対して悪影響を及ぼします。特に腐食環境は、コバルト結合材を弱め、疲労破壊を加速させます。

耐疲労性を向上させる方法 超硬プレート

超硬プレートの弱点はわかった。どうすれば、より強く、より丈夫で、より疲労に強くなるのだろうか?

1.粒度の最適化

超微粒子やナノ粒の炭化物粒子を使用することは、通常のチョコレートチップから高級チョコレートチップにアップグレードするようなものです。構造が強化され、プレートに高い耐疲労性を与える。

2.バインダー段階の強化

コバルトの含有量を調整し、炭化バナジウムのような結晶粒成長抑制剤を加えることで、プレートを丈夫にすることができる。バランスを取るのは難しいが、長寿命化の鍵となる。

3.高密度化技術

HIPのような工程は空隙をほとんどなくすことができる。高速道路のすべての穴を埋めることを想像してみてください。

4.表面処理

研磨、コーティング、圧縮表面応力の付与(ショットピーニングなど)は、亀裂の発生を大幅に遅らせることができる。

5.保護コーティング

PVDまたはCVDコーティングを加えることで、コバルト・バインダーを腐食環境から保護し、化学的攻撃に対する鎧のような役割を果たす。

6.制御動作条件

適切な潤滑剤を使用し、負荷サイクルを制御し、推奨温度範囲内で運転することで、超硬プレートの寿命を大幅に延ばすことができます。

高疲労耐性が必要な用途

耐疲労性は単なる技術的な好奇心ではなく、実世界での高負荷の仕事において極めて重要なものである。

採掘・掘削工具

採掘では、ドリルビットやウェアプレートが容赦なく叩かれます。高い耐疲労性により、これらの工具は、圧力下で割れることなく、厳しい岩層に耐えることができます。

切削・フライス機器

金属、木材、複合材の加工?切削工具の超硬プレートは高速サイクルに直面します。耐疲労性は、工具交換の回数とダウンタイムの減少を意味します。

石油・ガス探査

ダウンホールツールは、極度の圧力、振動、繰り返し荷重に直面します。耐疲労性の高い超硬プレートは、作業を円滑に進めるための縁の下の力持ちです。

航空宇宙部品

軽量で耐久性に優れ、疲労に強い超硬プレートは、故障が許されないジェットエンジンや構造部品において重要な役割を果たす。

医療機器

手術で使用される精密切削工具は、繊細な処置の途中で故障することのない超硬プレートに依存している。

製紙・繊維産業

思いもよらないことかもしれないが、製紙や繊維製造における切断刃は、日々、その耐疲労性が試される急速な繰り返しサイクルにさらされている。

故障モードと予防 超硬プレート

超硬プレートが故障すると、たいていはひどい目に遭う。ここでは、一般的な故障モードと、それを防ぐ方法を紹介しよう。

一般的な故障モード

- 疲労亀裂: 繰返し荷重による進行性の亀裂成長。

- 熱疲労: 急激な温度変化による亀裂。

- 腐食疲労: 環境攻撃と周期的ストレスの組み合わせ。

- 摩耗: 材料が徐々に失われ、プレートが疲労応力にさらされる可能性がある。

予防のヒント

- 粒径の細かい高品質の超硬パウダーを使用してください。

- 保護コーティングを施す。

- 滑らかな表面仕上げを確保する。

- バインダーの内容を最適化する。

- 使用環境と温度を管理する。

- 適切な保守点検を実施する。

超硬合金板の特定金属粉末モデルとその耐疲労性

具体的な話をしよう。ここでは、超硬プレートに使用される金属粉末の代表的なモデルを、それぞれの特徴とともにご紹介します。

| 金属粉モデル | 構成 | 粒度 | 耐疲労性 | 備考 |

|---|---|---|---|---|

| WC-Co 12% | 炭化タングステン + 12% コバルト | ミディアム | グッド | 靭性と硬度のバランスが取れている。 |

| WC-コ 6% | 炭化タングステン+6%コバルト | ファイン | 素晴らしい | 硬度は高いが、靭性は低い。 |

| WC-ニ | 炭化タングステン+ニッケル | 粗目 | 中程度 | コバルトよりも耐食性に優れ、耐疲労性は低い。 |

| WC-Co-V | 超硬タングステン+コバルト+超硬バナジウム | ウルトラファイン | スーペリア | バナジウムは穀物の成長を阻害する。 |

| WC-TiC-Co | 炭化タングステン+炭化チタン+コバルト | ファイン | 非常に高い | チタンは耐熱疲労性を向上させる。 |

| WC-コバルト-クロム | 炭化タングステン+コバルト+クロム | ミディアム | 高い | クロムは耐食性を高める。 |

| WC-Co(ヒップ) | 炭化タングステン+コバルト | ファイン | 例外的 | 熱間静水圧プレスにより空隙を最小限に抑えた。 |

| WC-Co-TaC | 炭化タングステン+コバルト+炭化タンタル | ミディアム | 非常に高い | タンタルは靭性を向上させる。 |

| WC-Co-NbC | タングステンカーバイド+コバルト+ニオブカーバイド | ファイン | 素晴らしい | ニオブは結晶粒構造を微細化する。 |

| WC-Co(ナノ) | 炭化タングステン+コバルト | ナノ | スーペリア | 耐疲労性を最大限に高めるナノ構造。 |

よくあるご質問

| 質問 | 回答 |

|---|---|

| 超硬合金の耐疲労性とは? | これは、超硬プレートが、クラックや破損を起こすことなく、繰り返しの繰り返し応力に耐える能力である。 |

| なぜ超硬プレートは故障するのか? | 一般的な理由としては、疲労亀裂、熱疲労、腐食疲労、摩耗などが挙げられる。 |

| 耐疲労性はどのように改善されるのか? | 最適化された粒度、バインダー含有量、表面処理、保護コーティング、適切な製造工程を通して。 |

| 超硬プレートにおけるコバルトの役割とは? | コバルトはバインダーとして働き、靭性をもたらすが、含有量によっては耐疲労性にも影響を及ぼす。 |

| 超硬プレートはナノ粒子が良いのか? | そう、一般的に、木目構造がしっかりしているため、耐疲労性に優れている。 |

| 気孔率は耐疲労性にどのように影響しますか? | 空隙率が高いと、亀裂が入りやすく成長しやすい弱点ができる。 |

| 高疲労耐性超硬プレートの最適な用途は? | 鉱業、切削、掘削、石油・ガス、航空宇宙、医療機器、ハイサイクル製造工程。 |

| コーティングは本当に違いを生むのか? | もちろんPVDやCVDコーティングは摩耗や腐食から保護し、疲労寿命を延ばします。 |

| 製造工程は重要か? | そう、特にHIPのように空隙率を減らし、構造的完全性を向上させる方法はそうだ。 |

| 超硬プレートがダメになりかけているかどうかを見分ける方法は? | 表面のひび割れ、異常摩耗、運転中の性能低下などを調べる。 |